一种基于定制化排产的电池产品原材料投产顺序优化方法

本发明涉及一种基于定制化排产的电池产品原材料投产顺序优化方法,属于动力电池生产规划。

背景技术:

1、在新能源市场迅速发展的背景下,电池行业迅速崛起,产品市场需求旺盛,需要进行大规模生产,而大规模生产模式下,电池合格率会因为各类电池的生产工艺以及对应的原材料的不同而有所差异;比如,某电池生产企业可以生产甲、乙、丙三类电池,三类电池的电池容量、电压等参数均一致,但是三类电池对应的生产原材料却有所不同,生产工艺也存在区别,因此总的生产成本也是不同的,最终此三类电池在大规模生产模式下,其生产合格率也是有差异的。

2、电池生产企业在接到客户订单时,要考虑如何在满足客户对于订单数量、交货期和订单总的合格率的基础上尽可能的降低自己的生产成本,比如,客户要求订单总的合格率为85%,而电池生产企业所能生产的甲、乙、丙三类电池中,甲类电池大规模生产模式下的生产合格率可以达到96%,但相对的,其生产成本也是较高的,而其中的丙类电池,其在大规模生产模式下的生产合格率只有60%,但对应的,其生产成本也是较低的,电池生产企业在进行实际的电池生产时,需要综合考虑满足客户需求及最小化自身生产成本。

3、另外一方面,不同种类的电池,除了生产成本不同,其对应所需的生产时间也是不同的,由于电池生产全过程包含多个工序,各工序之间又存在的严格的生产顺序,各工序对应的生产设备需要以最大负荷进行运作,也即不能出现因为前述工序未完成而导致后续工序对应的设备空闲,因此需要对各类电池对应的生产原材料的投产顺序进行优化,以使得在最小化自身生产成本的前提下尽可能缩短订单的生产时间。

技术实现思路

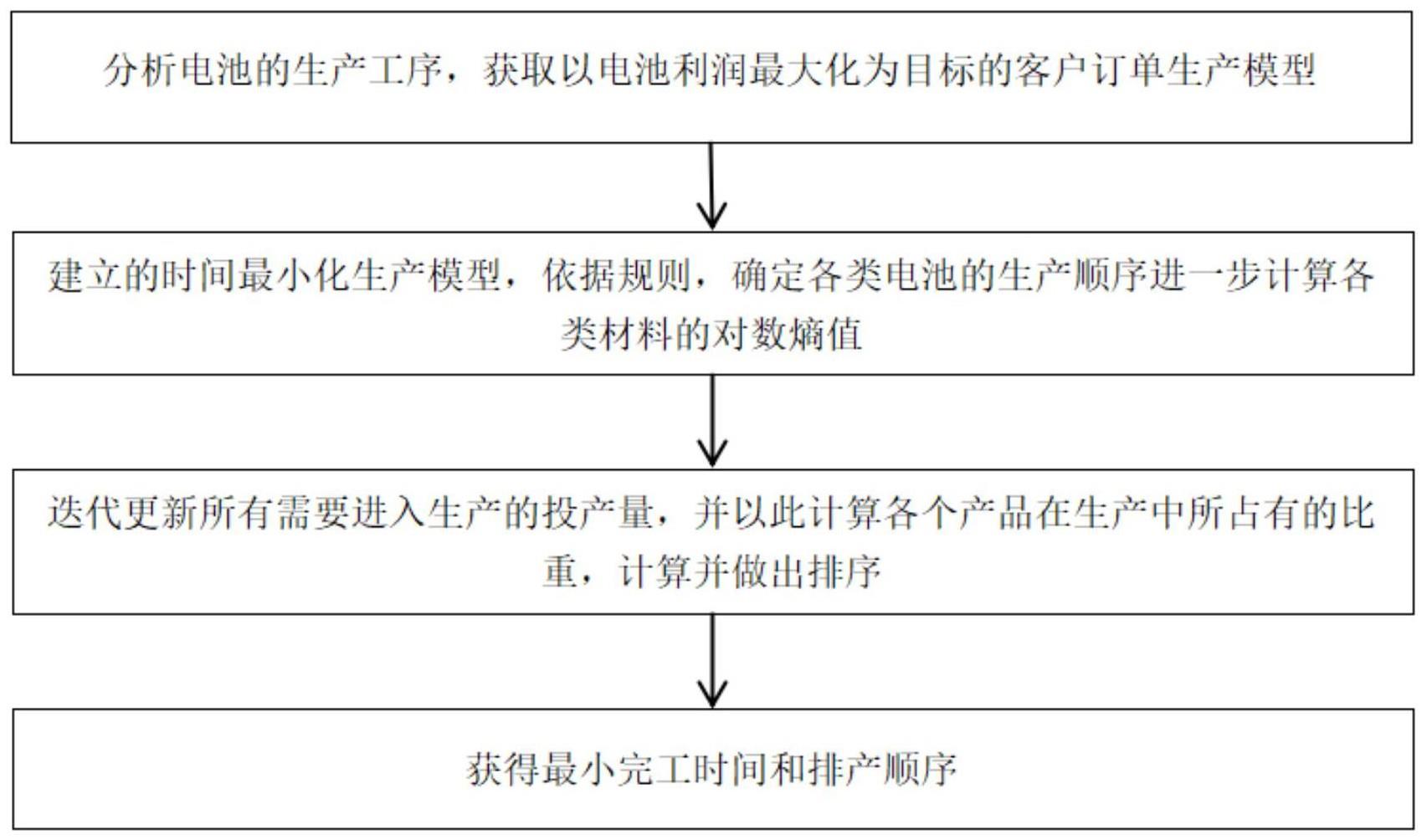

1、为了在满足客户需求的前提下最小化电池生产企业的生产成本及生产时间,本发明提供了一种基于定制化排产的电池产品原材料投产顺序优化方法,通过对客户订单的分解和排产顺序的重新制定,提高了电池的生产效率,降低了生产成本。

2、一种基于定制化排产的电池产品原材料投产顺序优化方法,所述方法包括:

3、步骤s1,基于客户订单要求的电池合格率以及电池生产企业所能生产的n类电池各自在大规模生产模式下的合格率,分解客户订单;

4、步骤s2,基于步骤s1分解得到的各类电池的需求数量建立时间最小化生产模型;

5、步骤s3:基于步骤s2建立的时间最小化生产模型,以n类电池中生产总时间最长的电池先进入生产为规则,确定各类电池的生产顺序;

6、步骤s4:基于机器设备的数量,确定各原材料的投产顺序。

7、可选的,所述步骤s1包括:

8、假设客户订单所需电池总数为μ,订单要求的交付时间d天,第k个机器设备每天可用于加工的机器时数为wk,单位数量的第i类电池在第k个机器设备上加工的总时长为lik,记第i类电池的成本为ci,求满足以下约束条件的μi:

9、

10、

11、

12、其中,m%为客户订单要求的电池合格率,mi%为电池生产企业所能生产的n类电池中第i类电池在大规模生产模式下的合格率。

13、μi表示客户订单分解后包含的第i类电池的数目,满足:

14、

15、可选的,所述步骤s2包括:

16、假设电池生产企业所能生产的n类电池所需的原材料共有m种,则每类原材料所需的数量总数为:

17、

18、其中,aj代表了第j类材料所需的数量总数,aij表示了生产单位第i类电池需要第j类原材料的数量;

19、生产每类电池需要的总时间为:

20、ti=f(μiaij,bjk)tjk

21、其中,ti表示了生产第i类电池所需的总时间,bjk表示了第j类原材料在第k个机器设备ek中的每次最大投入量,tjk表示第k个机器设备ek投入一次j类原材料所需的加工时间;f(μiaij,bjk)定义为:

22、

23、

24、其中n+表示正整数;得到生产每类电池需要的总时间ti后,即可得到客户订单所需的总时长为:

25、

26、其中t表示客户订单内所有种类电池生产所需的总时长。

27、可选的,所述步骤s3包括:

28、根据下式计算各类电池需要的总时间在客户订单所需的总时长的占比:

29、pi=ti/t

30、进一步计算pi的对数熵值:

31、hi=piln(1+pi)

32、对hi进行排序,由大至小确定各类电池的生产顺序,其中0<pi<1。

33、可选的,所述步骤s4包括:

34、计算中间参数qj,并根据各原材料对应的qj确定投产顺序:

35、qj=-qj*ln(qj)

36、qj=aj/gcd(aj),j=1,2....g

37、其中,g表示同一时间需要使用机器设备ek的原材料的种类数,g<m;每类原材料对应的数量为aj,各aj的最大公约数为gcd(aj),取各aj的最大公约数gcd(aj)作为每次投入机器设备ek的量,第j类原材料需要投入qj次才能全部加工完;

38、根据中间参数qj的大小确定各原材料在机器设备ek上的投产顺序。

39、可选的,所述根据中间参数qj的大小确定各原材料在机器设备ek上的投产顺序包括:

40、step1,从所有待投产的原材料中选出qj值最大的原材料先投;

41、step2,投产后重新计算剩余原材料对应的中间参数qj;

42、step3,根据重新计算得到的中间参数qj确定下一投产的原材料;

43、step4,循环step2-step3,直至所有原材料qj值为0。

44、可选的,所述根据中间参数qj的大小确定各原材料在机器设备ek上的投产顺序时,若几种原材料对应的中间参数qj相等且都为最小,则选择距上次一投产时间间隔长的原材料进行投产。

45、可选的,所述方法应用于电池生产过程中的电芯生产阶段。

46、本申请还提供上述方法在电池生产管理中的应用。

47、本发明有益效果是:

48、通过对客户订单的分解和排产顺序的重新制定,提高了电池的生产效率,降低了生产成本。

技术特征:

1.一种基于定制化排产的电池产品原材料投产顺序优化方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述步骤s1包括:

3.根据权利要求2所述的方法,其特征在于,所述步骤s2包括:

4.根据权利要求3所述的方法,其特征在于,所述步骤s3包括:

5.根据权利要求4所述的方法,其特征在于,所述步骤s4包括:

6.根据权利要求5所述的方法,其特征在于,所述根据中间参数qj的大小确定各原材料在机器设备ek上的投产顺序包括:

7.根据权利要求6所述的方法,其特征在于,所述根据中间参数qj的大小确定各原材料在机器设备ek上的投产顺序时,若几种原材料对应的中间参数qj相等且都为最小,则选择距上次一投产时间间隔长的原材料进行投产。

8.根据权利要求7所述的方法,其特征在于,所述方法应用于电池生产过程中的电芯生产阶段。

9.权利要求1-8任一所述的方法在电池生产管理中的应用。

技术总结

本发明公开了一种基于定制化排产的电池产品原材料投产顺序优化方法,属于动力电池生产规划技术领域。所述方法通过分析电池的生产工序,获取以电池成本最小为前提,加工时间最小为目的的目标函数,基于工程深度指示算法,获取最短完工时间与排序方式,提高了电池的生产效率,降低了生产成本。

技术研发人员:王子赟,陈嘉旭,王艳,姚宇翔,纪志成,张俊杰

受保护的技术使用者:江南大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!