一种航空发动机整机装配条件下的管路逆向建模方法与流程

本申请属于航空发动机管路设计领域,特别涉及一种航空发动机整机装配条件下的管路逆向建模方法。

背景技术:

1、典型航空发动机有200多根粗细不同、长短各异的复杂空间管路,分布在发动机机匣的各个区域;并通过数以千计的支架、卡箍等支撑结构连接和固定在发动机上,敷设空间狭小。国内航空发动机早期采用基于金属样机排管的传统模式,制造标准样件指导管路生产,管路加工精度低、一致性不好、校正率高。

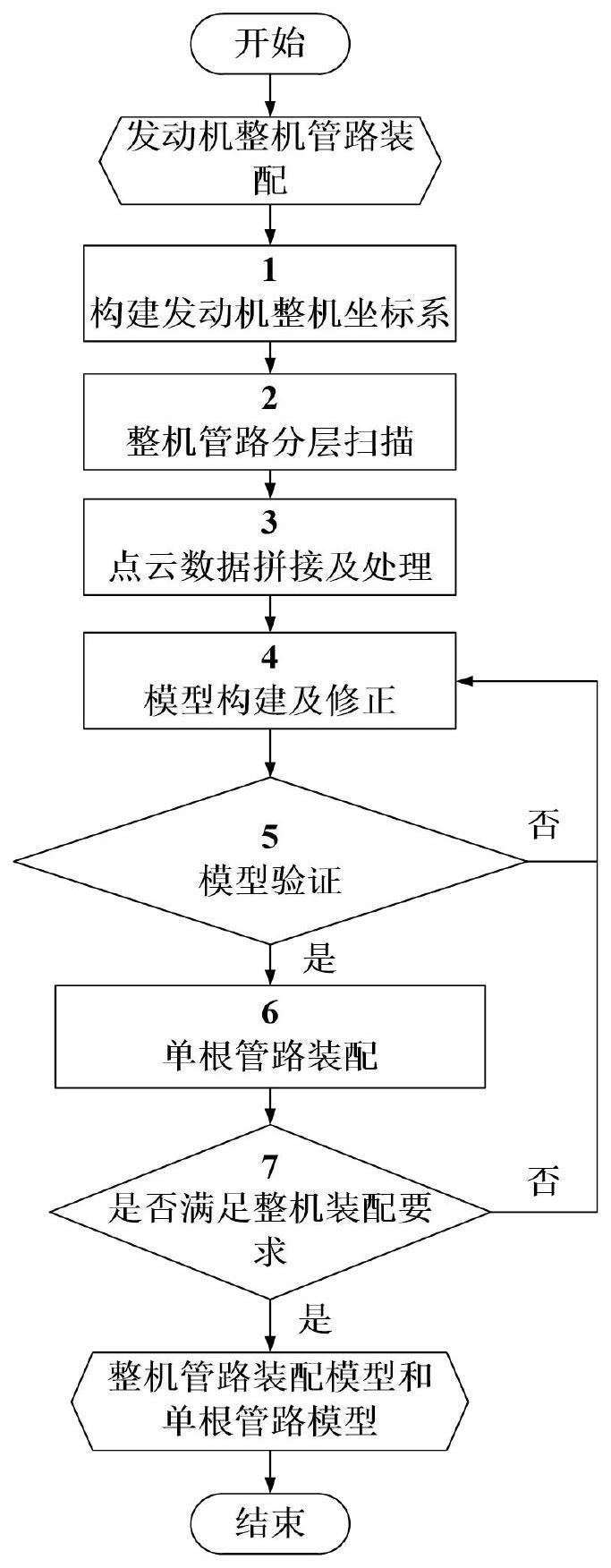

2、为解决上述管路制造问题,现有技术方案是采用单根管路逆向扫描、建模方法(见图1),将单根管路制造转变为三维模型+数控弯曲制造模式(见图2),实现管路制造数据唯一、受控。

3、现有技术方案中,单根管路逆向建模方法存在三方面缺点:

4、1)受管路自身刚度和变形影响较大,管形扫描数据精度差,尤其是长度长的小管径管路;

5、2)对单根管路数据拟合时,缺少卡箍等位置的管路形状精确控制,管路易出现装配偏差;

6、3)对单根管路进行扫描,仅能获取单根管路三维数据,无法获取管路在整机上的装配关系。

7、因此如何提高管形扫描数据精度是一个需要解决的问题。

技术实现思路

1、本申请的目的是提供了一种航空发动机整机装配条件下的管路逆向建模方法,以解决现有的管路加工精度低、一致性不好、校正率高的问题。

2、本申请的技术方案是:一种航空发动机整机装配条件下的管路逆向建模方法,包括:

3、获取发动机整机管路装配数据,选取主辅安装节坐标进行基准平面3点解算,构建发动机整机坐标系;

4、将发动机整机管路分成多个层级,以发动机整机坐标系为基础,按照从外至内的顺序,对发动机整机进行分层扫描,在当前层级的管路扫描完成后,再进行下一层级的扫描,直至将所有管路的扫描数据转换至发动机整机坐标系内,形成管路的点云数据;

5、对管路的点云数据进行合并,并按照独立完整管路进行点云数据的分隔,分别得到各独立完整管路的点云数据;

6、根据各独立完整管路的点云数据中的局部表面特征,获取各管路几何特征的中心线轮廓以及管路特征参数,确定管接头的轴向基准和定位基准,而后进行接头模型的装配、管路模型设计与修正,得到逆向管路模型;

7、按照管路设计标准对逆向管路模型进行验证,判断逆向管路模型是否满足管路设计标准要求,若是,则执行下一步骤;若否,则对逆向管路模型进行修正,直至满足设计标准;

8、确定装配顺序,通过发动机整机坐标系依次进行单根管路的装配,直至所有管路全部装配完成,形成管路装配模型;

9、判断管路装配模型是否满足整机装配要求,若是,则分别得到发动机整机管路模型和单根管路模型,若否,则再次修正接头管路模型和管路装配模型,直至满足整机装配要求。

10、优选地,进行整机管路分层扫描的方法为:将发动机整体近似为圆柱体,而后按照一定轴向尺寸进行区域划分,每个区域的截面上按照内切六边形额定6个角点布设目标,构成整个发动机全局网目标,而后按照发动机全局网整机管路进行分层。

11、优选地,进行整机管路分层扫描的方法为:将发动机整体近似为圆柱体,而后按照一定轴向尺寸进行区域划分,每个区域的截面上按照内切六边形额定6个角点布设目标,构成整个发动机全局网目标,而后按照发动机全局网整机管路进行分层。

12、优选地,在获得各独立完整管路的点云数据后,对每组管路的点云数据进行无效数据的删除与去噪。

13、优选地,所述管路设计标准包括:

14、各管路零件装配关系的验证;

15、管路直径、壁厚、最小直径段和弯曲半径与制造工艺之间的符合性验证;

16、将管路的点云数据与接头装配模型进行拟合对准,计算构建逆向管路模型相对于点云数据的偏差是否满足偏差标准要求。

17、优选地,所述整机装配要求包括:

18、相邻管路之间的连接关系正确性要求,管路与附件、主机、管路接头满足同轴和贴合要求;

19、管路与其他构件的间隙要求;

20、管路与卡箍装配的贴合与同轴度要求。

21、本申请的一种航空发动机整机装配条件下的管路逆向建模方法,通过先选取主辅安装节坐标进行基准平面3点解算,构建发动机整机坐标系;而后将发动机整机管路分成多个层级并从外至内进行分层扫描,形成管路的点云数据;而后先机型管接头的装配,获得逆向管路模型;通过进行管路设计标准验证合格后,在按照层级进行管路的装配,直至满足整机装配要求。根据管路扫描数据中的局部表面特征,确定包含卡箍定位约束的管路特征参数,可以更合理地构建管路模型,不会发生管路装配偏差过大问题;不仅构建满足制造和装配的单根管路模型,而且可以构建发动机整机管路模型和数字样机,为发动机虚拟装配、维护仿真提供条件。

技术特征:

1.一种航空发动机整机装配条件下的管路逆向建模方法,其特征在于,包括:

2.如权利要求1所述的航空发动机整机装配条件下的管路逆向建模方法,其特征在于,进行整机管路分层扫描的方法为:将发动机整体近似为圆柱体,而后按照一定轴向尺寸进行区域划分,每个区域的截面上按照内切六边形额定6个角点布设目标,构成整个发动机全局网目标,而后按照发动机全局网整机管路进行分层。

3.如权利要求2所述的航空发动机整机装配条件下的管路逆向建模方法,其特征在于:在对整机管路进行分层扫描时,获取每个管路和卡箍的特征点和附件特征点,所述单根管路的特征点包括每个管路的端点和拐点;在当前层级的管路扫描完成后,当前层级的管路全部拆除,而后再进行下一层级的管路扫描。

4.如权利要求1所述的航空发动机整机装配条件下的管路逆向建模方法,其特征在于:在获得各独立完整管路的点云数据后,对每组管路的点云数据进行无效数据的删除与去噪。

5.如权利要求1所述的航空发动机整机装配条件下的管路逆向建模方法,其特征在于,所述管路设计标准包括:

6.如权利要求1所述的航空发动机整机装配条件下的管路逆向建模方法,其特征在于,所述整机装配要求包括:

技术总结

本申请属于航空发动机管路设计领域,为一种航空发动机整机装配条件下的管路逆向建模方法,通过先选取主辅安装节坐标进行基准平面3点解算,构建发动机整机坐标系;而后将发动机整机管路分成多个层级并从外至内进行分层扫描,形成管路的点云数据;而后先机型管接头的装配,获得逆向管路模型;通过进行管路设计标准验证合格后,在按照层级进行管路的装配,直至满足整机装配要求。根据管路扫描数据中的局部表面特征,确定包含卡箍定位约束的管路特征参数,可以更合理地构建管路模型,不会发生管路装配偏差过大问题;不仅构建满足制造和装配的单根管路模型,而且可以构建发动机整机管路模型和数字样机,为发动机虚拟装配、维护仿真提供条件。

技术研发人员:贾铎,王鑫,高东武

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!