一种具有自修复式超滑表面的高载低摩摩擦副设计方法

本发明属于摩擦副设计,具体涉及一种具有自修复式超滑表面的高载低摩摩擦副设计方法。

背景技术:

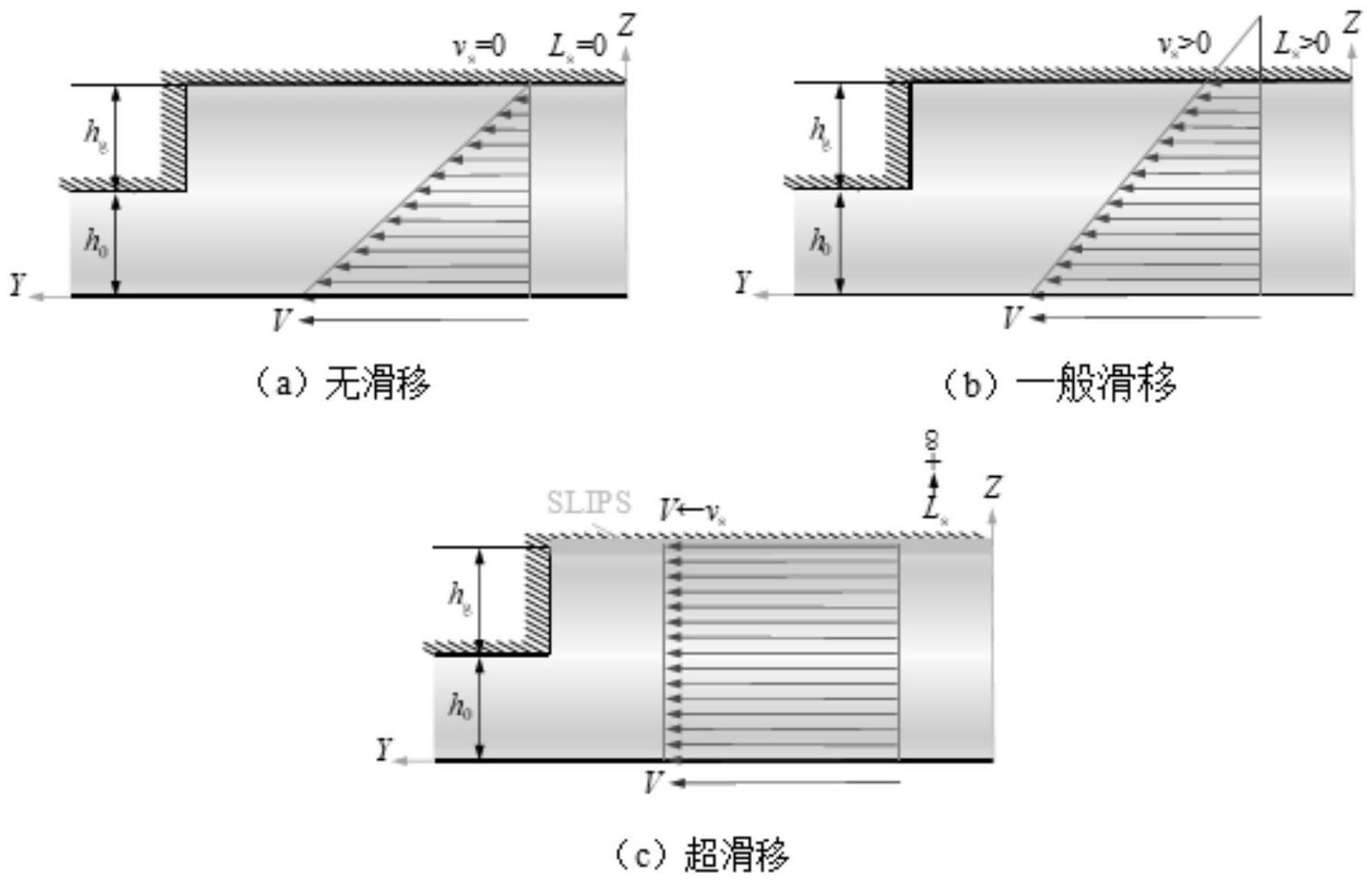

1、提升摩擦副承载力、减小剪切摩擦损耗一直是摩擦学界不断努力的方向。人们在进行摩擦副性能研究时,常常假设微间隙内流-固界面无滑移,但是流体分子与固体表面之间会因表面较差的润湿性而产生边界滑移。通常疏水表面和亲水表面均会产生边界滑移现象,滑移量一般在微纳米尺度。对于摩擦副而言,边界滑移一旦发生变化,承载能力、摩擦特性以及流场流动特性均会随之改变。有资料显示,产生边界滑移并使之增大,是微纳尺度下增加流体流速、提高微纳流体系统效率的重要手段。因此,众多学者通过对摩擦副进行滑移表面设计来提升承载力或减小摩擦损耗,结果显示滑移+织构组合设计可以获得更优异的摩擦学性能。关于大滑移表面的制备,有学者认为可通过疏液设计获得:一是让表面极为光滑,可使水产生10nm-2μm的滑移长度;二是在表面设计微纳织构,如利用光刻和化学沉积技术制备微纳织构超疏水表面,获得了目前为止最大的滑移长度(400μm)。然而,这两种方法都很难实现宏观滑移。因此,哈佛大学提出将低表面能润滑剂注入经过粗糙处理的固体表面微纳尺度空隙内,取代气层,利用这种方法获得了滑移效果显著的超滑表面(slipperyliquid-infused porous surface,简称slips)。该方法是目前制备液体超滑表面的主流手段,但是存在严重的疏液层润滑油损耗而导致超滑表面失效的问题。于是人们又构筑了固体超滑表面,但前者为液-液界面,后者为固-液界面,其滑移速度较前者慢。此外,也有研究显示,利用摩擦副液膜空化(在固-液间持续生成气层)可以增大边界滑移。相较于微纳结构内的驻留气层,这种空化气层在设备正常运行时可以长期存在,还可降低疏液表面制造成本,或许会是一个有前景的方向;不过就目前而言,如何延长slips在各领域正常的使用寿命,仍是前沿热点问题。

技术实现思路

1、本发明的目的在于设计出一种具有自修复式超滑表面的高载低摩摩擦副设计方法,实现超滑移状态时,还可以防止液体润滑剂流失等目的。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种具有自修复式超滑表面的高载低摩摩擦副设计方法,其特征在于:所述方法如下:

4、s1:摩擦副的动压槽底设计成超滑表面

5、摩擦副静面的动压槽底经过粗糙处理,粗糙处理后的固体表面有微纳尺度的空隙,将低表面能润滑剂注入空隙内,静面槽底通过上述超滑改性后,液膜与静面之间的液体介质分子可以沿静面自由移动,即滑移速度趋近动面运动速度,滑移长度趋近正无穷,达到超滑移状态;

6、s2:设计槽底的微细孔道

7、在摩擦副静止件液膜压力、温度、速度相同区域均匀开设若干个微细孔道,与动压槽底联通,外侧润滑剂通过该微细孔道,可对超滑表面润滑剂进行实时定量补给;

8、s3:设计外侧润滑剂补给与回收通道

9、补给通道将微细孔道与外部储油池连通,回收通道实现槽底与微细孔道连通,补给与回收通道均采用特斯拉阀结构;

10、s4:超滑表面与流体界面施加剪切应力

11、借助温度梯度、磁场、电场等来实现在流体上施加剪切应力,增大承载力和降低摩擦力,保持超滑。

12、进一步的,所述s1中超滑表面设计还可以通过制备多孔表面方法实现,即在摩擦副原始槽底镀上多孔涂层;增加表面粗糙度。

13、进一步的,低表面能润滑剂具体是将月桂酸和硅油按一定配比混合而成的溶液,当然低表面能润滑剂不仅仅局限上述方法。

14、进一步的,所述s2中当超滑表面润滑剂减少时,微细通道外侧的润滑剂在力的作用下,向槽底移动,到达槽底表面后迅速在表面铺展,实现快速补给;若因外部干扰导致超滑表面润滑剂补给过量,微细通道会快速回收多余润滑剂;若超滑表面润滑剂分布没有变化,则微细通道处于休眠状态。

15、进一步的,所述s3中补给通道是外部储油池经过特斯拉阀结构单向进入微细孔道,回收通道是微细孔道经过特斯拉阀结构单向进入槽底。

16、基于上述发明方法,可以得到以下有益效果:

17、动压槽底的超滑改性可以加快槽内流体向槽根的聚集速度,提升流体动压力,同时降低摩擦能耗。针对滑块摩擦副,通过实验得出能够将液膜承载力提升252.66%,同时使粘性摩擦力降低19.98%。

18、在复杂流场的持续“冲刷”下,槽底超滑层内的液体润滑剂会随之流失,导致超滑表面性能逐渐降低等问题,通过微细孔道独特的设计,对超滑表面润滑剂进行实时定量补给,即当超滑表面润滑剂减少时,微细通道外侧的润滑剂在某种设计力的作用下,向槽底移动,到达槽底表面后迅速在表面铺展,实现快速补给;若因外部干扰导致超滑表面润滑剂补给过量,微细通道会快速回收多余润滑剂;若超滑表面润滑剂分布没有变化,则微细通道处于休眠状态。

19、利用特斯拉阀节省空间、单向导通的巧妙特征,用于主动调节润滑剂从储存池向槽底补给或从槽底反流回储存池的过程。

20、在超滑槽底与液膜界面沿动面运动方向的反方向(- y)施加切应力 τ液可以进一步增大承载力和降低摩擦力。

技术特征:

1. 一种具有自修复式超滑表面的高载低摩摩擦副设计方法,其特征在于:所述方法如下:

2.根据权利要求1所述的一种具有自修复式超滑表面的高载低摩摩擦副设计方法,其特征在于:所述s1中超滑表面设计还可以通过制备多孔表面方法实现,即在摩擦副原始槽底镀上多孔涂层;增加表面粗糙度。

3.根据权利要求1或2所述的一种具有自修复式超滑表面的高载低摩摩擦副设计方法,其特征在于:低表面能润滑剂具体是将月桂酸和硅油按一定配比混合而成的溶液。

4.根据权利要求1所述的一种具有自修复式超滑表面的高载低摩摩擦副设计方法,其特征在于:所述s2中当超滑表面润滑剂减少时,微细通道外侧的润滑剂在力的作用下,向槽底移动,到达槽底表面后迅速在表面铺展,实现快速补给;若因外部干扰导致超滑表面润滑剂补给过量,微细通道会快速回收多余润滑剂;若超滑表面润滑剂分布没有变化,则微细通道处于休眠状态。

5.根据权利要求1所述的一种具有自修复式超滑表面的高载低摩摩擦副设计方法,其特征在于:所述s3中补给通道是外部储油池经过特斯拉阀结构单向进入微细孔道,回收通道是微细孔道经过特斯拉阀结构单向进入槽底。

技术总结

本发明公开了一种具有自修复式超滑表面的高载低摩摩擦副设计方法,所述方法如下:S1:摩擦副的动压槽底设计成超滑表面;S2:设计槽底的微细孔道;S3:设计外侧润滑剂补给与回收通道;S4:超滑表面与流体界面施加剪切应力;动压槽底的超滑改性可以加快槽内流体向槽根的聚集速度,提升流体动压力,同时降低摩擦能耗。针对滑块摩擦副,通过实验得出能够将液膜承载力提升252.66%,同时使粘性摩擦力降低19.98%。

技术研发人员:胡琼,王锦华,陈阳,何一鸣,王衍,丁旭

受保护的技术使用者:江苏海洋大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!