纤维预制体成型工艺的压力优化方法、装置、设备及介质

本发明涉及复合材料,特别涉及一种纤维预制体成型工艺的压力优化方法、装置、设备及介质。

背景技术:

1、纤维增强复合材料制造过程分为预制体成型和树脂固化两个环节,其中预制体成型阶段决定了纤维织物的细观模态(即纱线细观结构)。因此,分析纱线细观结构对固化残余应力的影响首先需要对预制体成型阶段的纱线细观结构的变形模式进行分析。纤维预制体成型过程中压实所施加压力的不同会对纱线细观结构产生影响,而纱线细观结构的不同会对复合材料的固化变形造成影响。

2、相关技术中,主要是通过改变纤维织物在实际成型过程中压实所施加的压力,以从纤维预制体的宏观结构来对纤维织物的压力进行优化。然而,上述方案需要进行实际成型实验才能得到各压力下的纤维预制体的宏观结构,因此这种方式不能有效对纤维预制体成型工艺的压力进行优化。

3、因此,亟需提供一种纤维预制体成型工艺的压力优化方法、装置、设备及介质来解决上述技术问题。

技术实现思路

1、为了解决现有技术不能有效对纤维预制体成型工艺的压力进行优化的问题,本发明实施例提供了一种纤维预制体成型工艺的压力优化方法、装置、电子设备及存储介质。

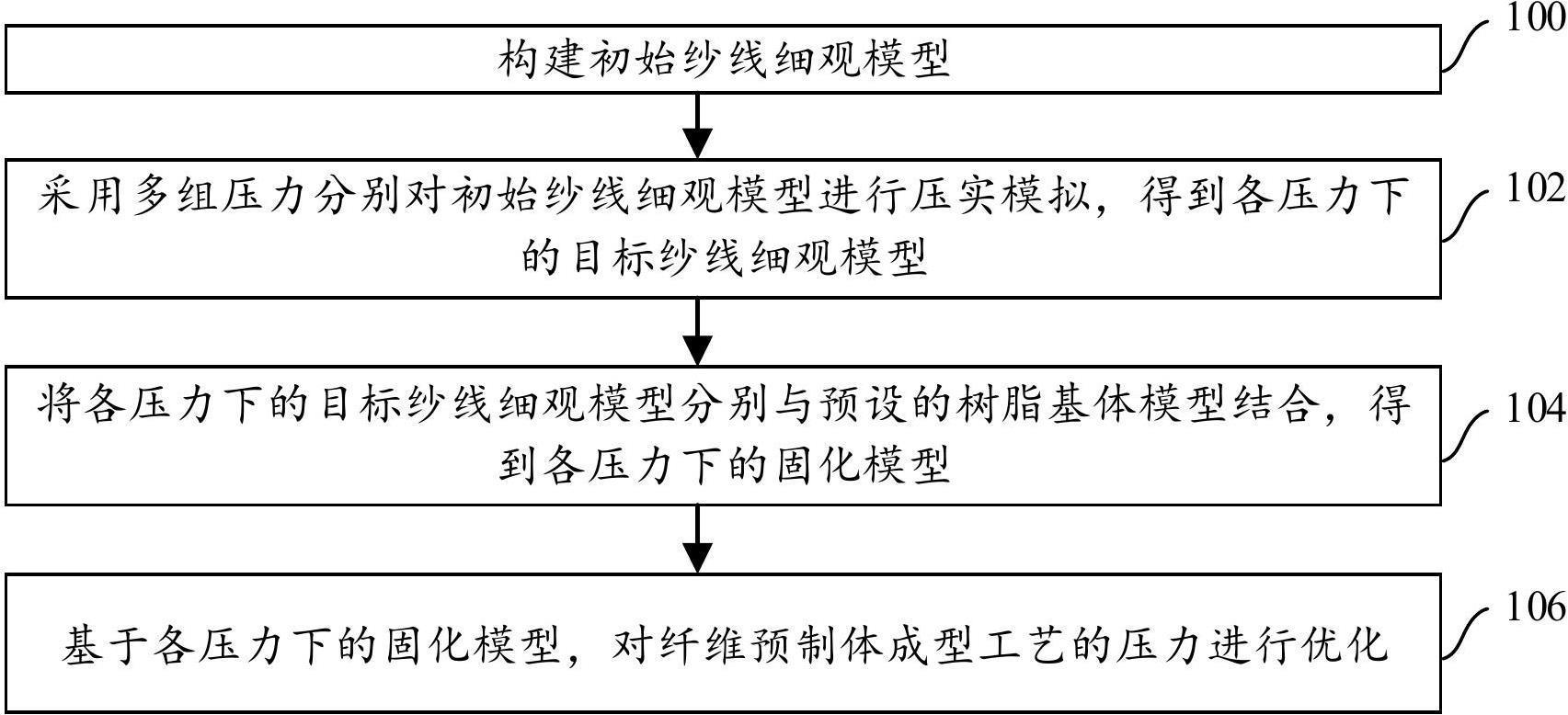

2、第一方面,本发明实施例提供了一种纤维预制体成型工艺的压力优化方法,通过采用abaqus软件实现,包括:

3、构建初始纱线细观模型;

4、采用多组压力分别对初始纱线细观模型进行压实模拟,得到各压力下的目标纱线细观模型;

5、将各压力下的目标纱线细观模型分别与预设的树脂基体模型结合,得到各压力下的固化模型;

6、基于各压力下的固化模型,对纤维预制体成型工艺的压力进行优化。

7、在一种可能的设计中,构建初始纱线细观模型,包括:

8、采用桁架单元建立单根纤维丝模型;

9、对多个单根纤维丝模型进行阵列排布,得到松散纤维织物模型;

10、采用负温度载荷对松散纤维织物模型进行密实模拟,以得到初始纱线细观模型。

11、在一种可能的设计中,基于各压力下的固化模型,对纤维预制体成型工艺的压力进行优化,包括:

12、对各压力下的固化模型进行力学性能模拟,得到各压力下的固化模型的力学性能数据;

13、基于各压力下的固化模型的力学性能数据,对纤维预制体成型工艺的压力进行优化。

14、在一种可能的设计中,力学性能数据包括弹性模量数据和剪切模量数据。

15、在一种可能的设计中,基于各压力下的固化模型的力学性能数据,对纤维预制体成型工艺的压力进行优化,包括:

16、将相同压力下的多个固化模型按照不同铺层角度层叠形成当前压力下的层合板模型;

17、基于各压力下的固化模型的力学性能数据和各压力下的层合板模型,对纤维预制体成型工艺的压力进行优化。

18、在一种可能的设计中,基于各压力下的固化模型的力学性能数据和各压力下的层合板模型,对纤维预制体成型工艺的压力进行优化,包括:

19、基于各压力下的固化模型的力学性能数据,对各压力下的层合板模型进行固化变形模拟,得到各压力下的层合板模型的固化变形分布;其中,固化变形分布包括层合板模型中各单元点的固化变形量;

20、基于各压力下的层合板模型的固化变形分布,对纤维预制体成型工艺的压力进行优化。

21、在一种可能的设计中,基于各压力下的层合板模型的固化变形分布,对纤维预制体成型工艺的压力进行优化,包括:

22、将层合板模型中各单元点的固化变形量为最大时的固化变形量作为层合板模型的目标固化变形量;

23、比较各压力下的层合板模型的目标固化变形量;

24、将目标固化变形量为最小时的层合板模型所对应的压力作为目标压力;

25、将目标压力作为纤维预制体成型工艺的最优压力。

26、第二方面,本发明实施例还提供了一种纤维预制体成型工艺的压力优化装置,通过采用abaqus软件实现,包括:

27、构建模块,用于构建初始纱线细观模型;

28、压实模块,用于采用多组压力分别对初始纱线细观模型进行压实模拟,得到各压力下的目标纱线细观模型;

29、结合模块,用于将各压力下的目标纱线细观模型分别与预设的树脂基体模型结合,得到各压力下的固化模型;

30、优化模块,用于基于各压力下的固化模型,对纤维预制体成型工艺的压力进行优化。

31、第三方面,本发明实施例还提供了一种电子设备,包括存储器和处理器,存储器中存储有计算机程序,处理器执行计算机程序时,实现本发明任一实施例的方法。

32、第四方面,本发明实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,当计算机程序在计算机中执行时,令计算机执行本发明任一实施例的方法。

33、本发明实施例提供了一种纤维预制体成型工艺的压力优化方法、装置、电子设备及存储介质,首先构建初始纱线细观模型,然后采用多组压力分别对所述初始纱线细观模型进行压实模拟,得到各压力下的目标纱线细观模型,再将各压力下的所述目标纱线细观模型分别与预设的树脂基体模型结合,得到各压力下的固化模型,最后基于各压力下的固化模型,对纤维预制体成型工艺的压力进行优化。因此,上述技术方案通过使用数值模拟分析的方式来揭示不同压力下纱线细观模型对固化变形的影响,如此可以有效对纤维预制体成型工艺的压力进行优化。

技术特征:

1.一种纤维预制体成型工艺的压力优化方法,其特征在于,通过采用abaqus软件实现,包括:

2.根据权利要求1所述的方法,其特征在于,所述构建初始纱线细观模型,包括:

3.根据权利要求1或2所述的方法,其特征在于,所述基于各压力下的固化模型,对纤维预制体成型工艺的压力进行优化,包括:

4.根据权利要求3所述的方法,其特征在于,所述力学性能数据包括弹性模量数据和剪切模量数据。

5.根据权利要求3所述的方法,其特征在于,所述基于各压力下的所述固化模型的力学性能数据,对纤维预制体成型工艺的压力进行优化,包括:

6.根据权利要求5所述的方法,其特征在于,所述基于各压力下的所述固化模型的力学性能数据和各压力下的层合板模型,对纤维预制体成型工艺的压力进行优化,包括:

7.根据权利要求6所述的方法,其特征在于,所述基于各压力下的所述层合板模型的固化变形分布,对纤维预制体成型工艺的压力进行优化,包括:

8.一种纤维预制体成型工艺的压力优化装置,其特征在于,通过采用abaqus软件实现,包括:

9.一种电子设备,其特征在于,包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序时,实现如权利要求1-7中任一项所述的方法。

10.一种计算机可读存储介质,其特征在于,其上存储有计算机程序,当所述计算机程序在计算机中执行时,令计算机执行权利要求1-7中任一项所述的方法。

技术总结

本发明涉及复合材料技术领域,特别涉及一种纤维预制体成型工艺的压力优化方法、装置、设备及介质。首先构建初始纱线细观模型,然后采用多组压力分别对所述初始纱线细观模型进行压实模拟,得到各压力下的目标纱线细观模型,再将各压力下的所述目标纱线细观模型分别与预设的树脂基体模型结合,得到各压力下的固化模型,最后基于各压力下的固化模型,对纤维预制体成型工艺的压力进行优化。因此,上述技术方案通过使用数值模拟分析的方式来揭示不同压力下纱线细观模型对固化变形的影响,如此可以有效对纤维预制体成型工艺的压力进行优化。

技术研发人员:叶金蕊,刘凯,闫安石,彭运松,李想

受保护的技术使用者:北京理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!