一种吸油烟机用风机系统的设计方法、风机系统和吸油烟机与流程

本发明涉及风机,尤其涉及一种吸油烟机用风机系统的设计方法、风机系统和吸油烟机。

背景技术:

1、吸油烟机是一种净化厨房环境的厨房产品。吸油烟机是利用流体动力学原理进行工作,通过安装在吸油烟机内部的离心式风机吸排油烟。离心式风机包括蜗壳、安装在蜗壳中叶轮及带动叶轮转动的电机。当叶轮旋转时,在风机中心产生负压吸力,将吸油烟机下方的油烟吸入风机,经过风机加速后被蜗壳收集、引导排出室外。

2、目前市场上吸油烟机用风机系统设计时,存在如下局限性:其一,由于现有蜗壳结构相对固定,多采用前盖和后盖用环壁连接的方式,环壁在叶轮旋转轴方向上为平行直线设计,导致蜗壳性能仅取决于蜗壳环壁,使得蜗壳性能始终限制于二维蜗壳型线,如专利号为cn201110118687.5(授权公告号为cn102182707b)的中国发明专利公开了一种吸油烟机用离心风机及其蜗壳型线生成方法,该方法通过蜗壳型线的设计,提高离心风机风量、风压、效率和降低噪音,而现有技术中无除优化二维蜗壳型线以外的其他优化方法;其二,蜗壳和叶轮为匹配设计,即不同叶轮无法使用同一蜗壳,反之亦是,导致风机系统升级时需要同时进行蜗壳和叶轮的重新设计;其三,现有风机系统的蜗壳出口均为直线型边,需要使用出风罩作为转换将方形出口转换为圆形出口,由于方形和圆形差异较大,因而极易造成排烟性能降低。综上所述,在实际设计风机系统时,大大增加了设计时间和难度且增加了吸油烟机的开发周期。

3、为此,需要对现有技术作进一步的改进。

技术实现思路

1、本发明所要解决的第一个技术问题是针对上述现有技术,而提供一种改变环壁以保证排烟性能达标的吸油烟机用风机系统的设计方法。

2、本发明所要解决的第二个技术问题是提供一种应用有上述设计方法的风机系统,缩短设计时间,并减少设计难度。

3、本发明所要解决的第三个技术问题是提供一种具有上述风机系统的吸油烟机,缩短吸油烟机的开发周期。

4、本发明解决上述第一个技术问题所采用的技术方案为:一种吸油烟机用风机系统的设计方法,所述风机系统包括蜗壳和设于蜗壳内的叶轮,所述蜗壳包括前盖板、后盖板以及连接在前盖板和后盖板之间的环壁,所述环壁上形成有蜗舌;其特征在于包括如下步骤:

5、步骤1、选取两套风机系统,并分别记为第一风机系统a和第二风机系统b,其中第一风机系统a的排烟性能高于预设目标,第二风机系统b的排烟性能低于预设目标;

6、步骤2、获取第一风机系统a和第二风机系统b的结构尺寸;

7、步骤3、在待设计风机系统的蜗壳环壁上沿其周向作平行于叶轮轴线的截面,根据第一风机系统a的型线和第二风机系统b的型线,计算待设计风机系统的蜗壳环壁的同一截面上最大张开度位置相对于后盖板的距离d1以及待设计风机系统的蜗壳环壁的同一截面上最大张开度位置的张开度差值h1;

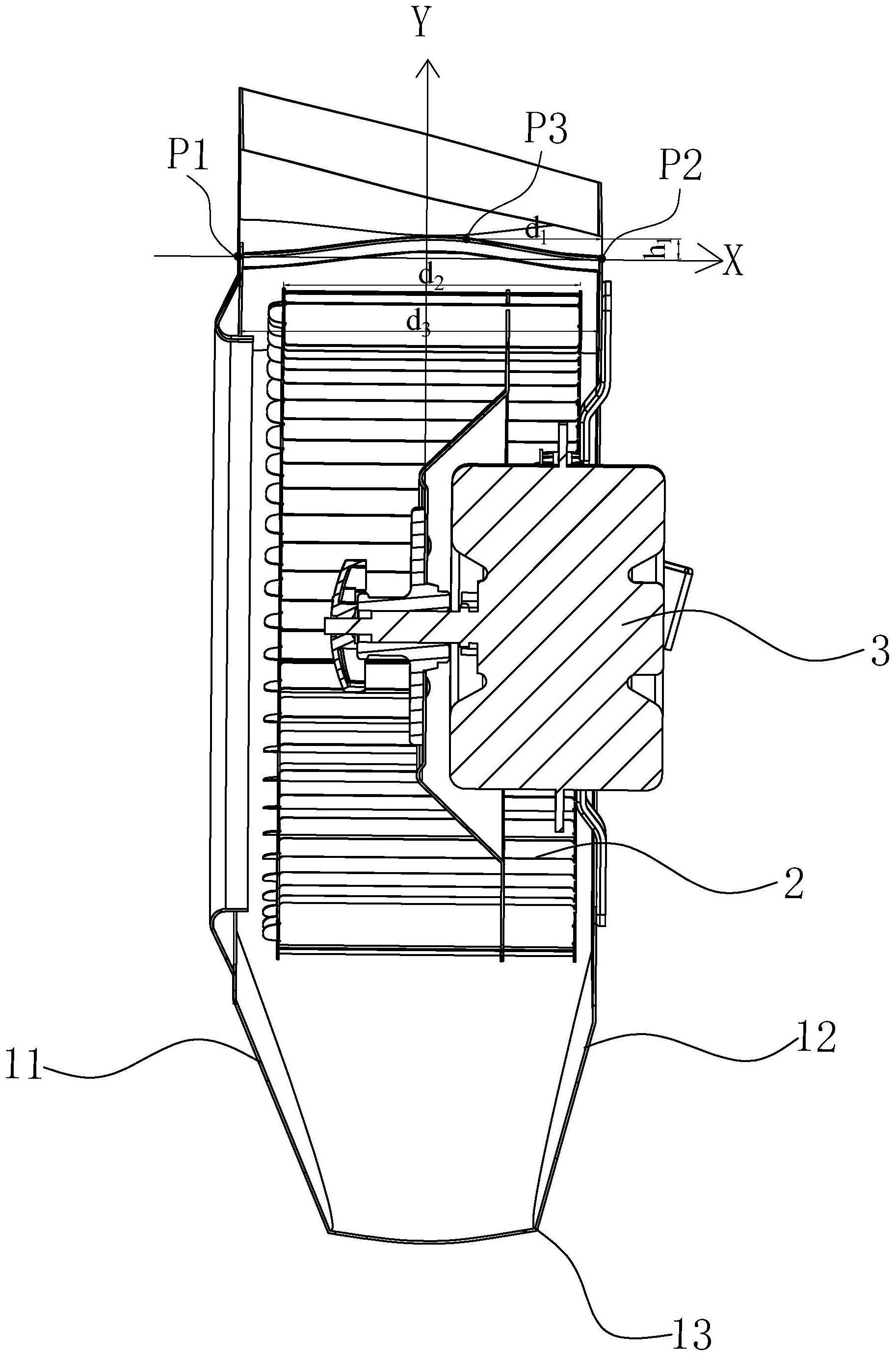

8、步骤4、在步骤3中同一截面上建立坐标系,将同一截面上前盖板所在的点记为p1,后盖板所在的点记为p2,则以点p1、p2所连接的直线为x轴,并以垂直于x轴的方向为y轴,该坐标系的原点为该环壁在当前截面上的中点,并将同一截面上最大张开度位置所在的点记为p3,以点p1、p2和p3构建建立环壁曲线函数;

9、步骤5、按照步骤4中相同的方式,依次建立待设计风机系统的蜗壳环壁上周向设置的各个截面的坐标系,确定待设计风机系统的环壁曲线;

10、步骤6、从第二风机系统b的蜗壳蜗舌尾端处开始构建待设计风机系统的蜗壳环壁;

11、步骤7、根据第一风机系统a的叶轮直径和第二风机系统b的叶轮直径之间的差值确定待设计风机系统的蜗壳蜗舌形态;

12、步骤8、根据步骤5中确定的待设计风机系统的环壁曲线和步骤7中待设计风机系统的蜗壳蜗舌形态构建最终待设计风机系统的环壁型线,并采用第二风机系统b的叶轮和最终待设计风机系统的环壁型线生成设计完成后的风机系统。

13、在上述方案中,所述步骤3中d1的计算公式为:

14、

15、其中,d2为待设计风机系统的叶轮厚度,d3为待设计风机系统的蜗壳厚度。

16、进一步地,所述步骤3中h1的计算公式为:

17、

18、其中,k3为性能系数,a1为第二风机系统b的蜗壳张开度,a2为第一风机系统a的蜗壳张开度,d4为第二风机系统b的叶轮直径,d5为第一风机系统a的叶轮直径。

19、优选地,k3的取值范围为k3∈[0.1,1]。

20、在上述方案中,k3的具体取值根据第一风机系统a和第二风机系统b的排烟性能确定;

21、若第一风机系统a的排烟性能和第二风机系统b的排烟性能差值大于第一预设值,则k3取值为a0;

22、若第一风机系统a的排烟性能和第二风机系统b的排烟性能差值小于第一预设值,则k3取值a1,a0和a1均为预设值,a0小于a1。

23、为使待设计风机系统的排烟性能更好,所述步骤7中的具体步骤为:

24、若第一风机系统a的叶轮直径和第二风机系统b的叶轮直径之间的差值大于第二预设值,则待设计风机系统的蜗壳蜗舌形态采用第二风机系统b的蜗舌连接方式;

25、若第一风机系统a的叶轮直径和第二风机系统b的叶轮直径之间的差值小于第二预设值,则待设计风机系统的蜗壳蜗舌形态采用倾斜蜗舌的方式。

26、为降低风机系统整体因气流截面变化带来的性能损失,所述前盖板、后盖板和环壁共同围合形成位于蜗壳顶部的出风口,所述环壁对应在出风口的位置呈弧形。

27、本发明解决上述第二个技术问题所采用的技术方案为:一种风机系统,其特征在于:使用如上述的设计方法生成。

28、所述风机系统还包括用于驱动叶轮转动的电机。

29、本发明解决上述第三个技术问题所采用的技术方案为:一种吸油烟机,其特征在于:应用有如上述的风机系统。

30、与现有技术相比,本发明的优点在于:通过对环壁形状的设计,以实现设计的风机系统排烟性能变化,使其不再停留在二维型线设计,拓展了风机蜗壳新的优化设计方法;并且该方法通过是在两套现有风机系统的基础上改进而得到的,仅改变环壁就可实现性能提升,大大简化了优化路径,提高了设计效率,从而缩短设计时间,并减少设计难度。

技术特征:

1.一种吸油烟机用风机系统的设计方法,所述风机系统包括蜗壳和设于蜗壳内的叶轮,所述蜗壳包括前盖板、后盖板以及连接在前盖板和后盖板之间的环壁,所述环壁上形成有蜗舌;其特征在于包括如下步骤:

2.根据权利要求1所述的设计方法,其特征在于:所述步骤3中d1的计算公式为:

3.根据权利要求1所述的设计方法,其特征在于:所述步骤3中h1的计算公式为:

4.根据权利要求3所述的设计方法,其特征在于:k3的取值范围为k3∈[0.1,1]。

5.根据权利要求4所述的设计方法,其特征在于:k3的具体取值根据第一风机系统a和第二风机系统b的排烟性能确定;

6.根据权利要求1所述的设计方法,其特征在于:所述步骤7中的具体步骤为:

7.根据权利要求1~6任一项所述的设计方法,其特征在于:所述前盖板、后盖板和环壁共同围合形成位于蜗壳顶部的出风口,所述环壁对应在出风口的位置呈弧形。

8.一种风机系统,其特征在于:使用如上述权利要求1~7任一项所述的设计方法生成。

9.根据权利要求8所述的风机系统,其特征在于:所述风机系统还包括用于驱动叶轮转动的电机。

10.一种吸油烟机,其特征在于:应用有如上述权利要求8或9所述的风机系统。

技术总结

本发明涉及一种吸油烟机用风机系统的设计方法、风机系统和吸油烟机,设计方法包括选取第一风机系统和第二风机系统,计算待设计风机系统的蜗壳环壁的同一截面上最大张开度位置相对于后盖板的距离以及最大张开度位置的张开度差值;构建建立环壁曲线函数,依次建立环壁上周向设置的各个截面,以确定待设计风机系统的环壁曲线;从第二风机系统的蜗壳蜗舌尾端处开始构建待设计风机系统的蜗壳环壁,并根据两个风机系统的叶轮直径差值确定待设计风机系统的蜗壳蜗舌形态;最后根据确定的待设计风机系统的环壁曲线和蜗壳蜗舌形态构建最终待设计风机系统的环壁型线,并采用第二风机系统的叶轮和最终待设计风机系统的环壁型线生成设计完成后的风机系统。

技术研发人员:马志豪

受保护的技术使用者:宁波方太厨具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!