一种加工单元刀具初始位置优化方法

本发明涉及高精度零件的制造加工领域,具体涉及一种加工单元刀具初始位置优化方法,能够提高加工效率,减少整体加工过程中刀具死锁与频繁调度。

背景技术:

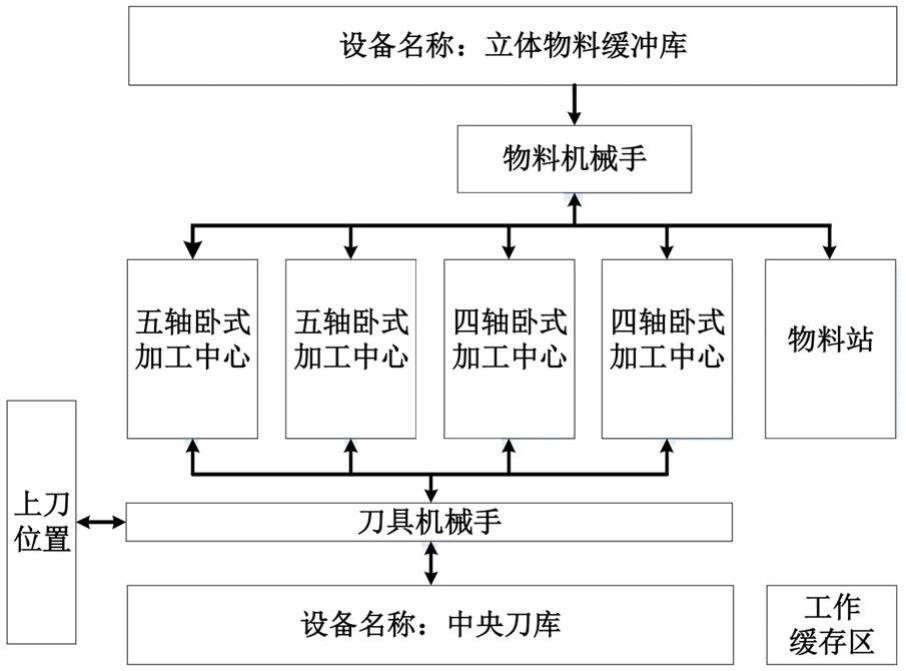

1、随着零件产品生命周期缩短和快速多样化,企业将多个多轴加工中心和物料及刀具搬运机械手组成的智能加工单元引入生产现场。面向多品种小批量的零件加工意味着刀具种类的增加。研究发现,刀具成本相当于智能加工单元应用中涉及变量和固定成本的25-30%。因此,需要大量的刀具组合和适当的方法来计划、监视和控制刀具。在智能加工单元中对下发的任务工单进行生产,首先要确定一批满足整体加工的刀具需求,并将该批刀具在开始加工前存放于加工单元中。在整个加工过程中按照工件的加工需求由刀具机械手按设定好的原则自主调刀,在刀具运送到加工机床前,机床停机等待直到刀具就位才能继续加工。

2、显然,在整个加工过程中刀具从其他地方借调会造成加工过程的停滞,需要等待的时间较长,严重影响整个加工过程的顺利进行,而换刀时从机床的本地刀库选择可将换刀时间忽略不计,使加工过程能够连贯进行。当有大批量刀具放置到单元中去,每把刀具的初始位置会对整个加工过程的调刀次数存在较大影响,所以有必要对新添加刀具的初始位置进行优化,在上刀时直接将刀具存放于指定设备,避免加工过程中刀具的频繁调动,有效提升整体加工效率。

3、专利公开号为cn113705978b的发明中公开了一种多机任务刀具静态与动态集成决策方法及系统,专利公开号为cn101533274a的发明中公开了一种数控机床加工任务与刀具的调度方法,这两个专利都是同时针对加工任务顺序和刀具进行调整,并不适用已经确定加工任务顺序的刀具调度。

技术实现思路

1、为了减少加工过程中因刀具调动对效率与成本的制约,本发明公开了一种加工单元刀具初始位置优化方法,在单元中已有刀具的基础上基于排产任务单对新添加刀具的位置进行优化,避免刀具的频繁调度。

2、为实现上述技术目的,本发明采取的技术方案为:

3、一种加工单元刀具初始位置优化方法,所述刀具初始位置优化方法用于对新添加进来的刀具进行位置优化,将新备刀具放置于每台机床设备的空闲位置;

4、所述刀具初始位置优化方法包括以下步骤:

5、s1,对排产任务单进行分析,得到每台机床设备上工件的加工顺序,结合工件的加工顺序和刀具信息统计出每种类型刀具后续被需求的机床设备,为每种类型的刀具设计数组作为该类刀具对应的可选机器集,可选机器集用以存储该类刀具允许选择的机床设备号以及中央刀库代号;

6、s2,设计遗传算法进行刀具位置优化,具体包括:

7、s21,基于可选机器集,采用随机初始化策略针对已经计算好的刀具种类及数目进行初始位置优化;其中,每把刀具位置初始化时优先从允许选择的机床设备中选择,当位置不足时选择中央刀库;

8、s22,将待添加的刀具种类、刀具数目和机床设备号作为遗传算法的输入数据,每把刀具的添加位置作为遗传算法的输出数据,进行迭代,当迭代次数大于遗传代数,结束循环输出最优解;

9、其中,种群中个体的适应度值设置为刀具调刀次数最小;采用模拟加工过程的方法评估每个个体的调刀次数,评估种群的适应度值;基于精英选择方式挑选出种群中适应度值优秀的个体并进行交叉变异操作,将遗传进化后的个体作为子代个体,评估种群适应度值;

10、刀具调动顺序为优先从本台机床设备的刀库中寻找待更换刀具,当本地机床设备的刀库不满足条件时从中央刀库寻找待更换刀具,当中央刀库也不满足条件时从其他机床刀库中寻找待更换刀具,且刀具直接由机械手从其他机床刀库调送到需求刀库;调刀次数为从中央刀库的借调次数和从其他机床借调刀具的次数之和。

11、进一步地,所述刀具信息包括工件g代码中的刀具使用顺序、每把刀具的使用时间与额定寿命。

12、进一步地,步骤s1中,采用[0~n]之间的整数依次表示中央刀库、一号机床到n号机床;n为大于1的正整数。

13、进一步地,步骤s2中,设计长度等于刀具数目的染色体编码方式,染色体中每一个位置对应刀具排序中的具体一把刀具,数字代表该刀具所选择的机床设备号。

14、进一步地,步骤s2中,根据优化后具有最优适应度值的染色体,对照确定好的刀具顺序,将机床设备代号转换为对应的机床设备名称,得到最后刀具位置优化结果。

15、进一步地,步骤s2中,迭代过程包括以下步骤:

16、s21,在可选机器集中随机产生机床设备号进行种群初始化;

17、s22,计算每个个体的调刀次数,评估种群适应度;

18、s23,判断迭代次数是否大于遗传代数,如果是,转入步骤s28;

19、s24,从种群中有放回地随机选择出部分个体,选择出适应度最高的个体;

20、s25,判断挑选出的个体是否小于设定种群大小,如果是,返回步骤s24,否则,转入步骤s26;

21、s26,依次从选择出的种群中选出两个个体,依据交叉概率将两个染色体的相同位置进行互换,依据变异概率用可选机器集中的机床设备替换原基因位编码;

22、s27,判断是否所有个体都完成进化操作,如果是,将进化后个体作为子代种群,迭代次数加一,返回步骤s22,否则,转入步骤s26;

23、s28,输出最优适应度值的染色体,确定刀具配置结果,结束流程。

24、与现有技术相比,本发明的有益效果如下:

25、本发明的加工单元刀具初始位置优化方法,在单元中已有刀具的基础上基于排产任务单对新添加刀具的位置进行优化,避免刀具的频繁调度;本发明能够提高加工效率,减少整体加工过程中刀具死锁与频繁调度。

技术特征:

1.一种加工单元刀具初始位置优化方法,其特征在于,所述刀具初始位置优化方法用于对新添加进来的刀具进行位置优化,将新备刀具放置于每台机床设备的空闲位置;

2.根据权利要求1所述的加工单元刀具初始位置优化方法,其特征在于,所述刀具信息包括工件g代码中的刀具使用顺序、每把刀具的使用时间与额定寿命。

3.根据权利要求1所述的加工单元刀具初始位置优化方法,其特征在于,步骤s1中,采用[0~n]之间的整数依次表示中央刀库、一号机床到n号机床;n为大于1的正整数。

4.根据权利要求3所述的加工单元刀具初始位置优化方法,其特征在于,步骤s2中,设计长度等于刀具数目的染色体编码方式,染色体中每一个位置对应刀具排序中的具体一把刀具,数字代表该刀具所选择的机床设备号。

5.根据权利要求3所述的加工单元刀具初始位置优化方法,其特征在于,步骤s2中,根据优化后具有最优适应度值的染色体,对照确定好的刀具顺序,将机床设备代号转换为对应的机床设备名称,得到最后刀具位置优化结果。

6.根据权利要求1所述的加工单元刀具初始位置优化方法,其特征在于,步骤s2中,迭代过程包括以下步骤:

技术总结

本发明公开了一种加工单元刀具初始位置优化方法,包括:根据排产结果与工件的刀具需求,为每种类型的刀具设计可选机器集;将所有添加的刀具按照固定顺序排序,设计长度等于刀具数目的染色体,并采用随机初始化的方式为每把刀具从可选择设备集中确定设备号;通过模拟整个加工过程的方式计算每个染色体的调刀次数,评估种群的适应度值;基于精英选择方式挑选出种群中适应度值优秀的个体并进行交叉变异操作,将遗传进化后的个体作为子代个体,评估种群适应度值;判断是否达到循环条件,若是则输出最优解。本发明能够提高加工效率,减少整体加工过程中刀具死锁与频繁调度。

技术研发人员:赵正彩,肖彪,张威,徐宝德,尉渊,丁国智,苏宏华

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!