一种基于冲压效应的模具变形仿真系统及方法与流程

本发明涉及模具设计,具体地指一种基于冲压效应的模具变形仿真系统及方法。

背景技术:

1、汽车覆盖件冲压模具存在结构尺寸大、力学行为复杂、制造难度高、调试周期长等特点。在汽车覆盖件冲压模具开发的全过程中,耗时最长、人工成本最高的就是冲压模具的调试。通常情况下,一套大型汽车覆盖件冲压模具的制造周期约为12~16个月,其中设计、铸造、加工、拼装总共只需要4个月左右,剩余时间均为调试消耗。在汽车覆盖件冲压模具的调试过程中,最主要的就是针对拉延工序研合率提升、零件尺寸超出容差的调试等相关的试模优化工作。造成汽车覆盖件冲压模具调试周期长的首要原因是:在前期设计和仿真过程中将冲压模具视作一个纯刚形体,并默认冲压减薄效应、加工硬化效应等对于拉延模具的研合没有影响。而实际情况却是冲压模具在5000~10000kn的动态交变载荷作用下,将会发生较大的弹性变形,同时冲压减薄效应、加工硬化效应也会直接影响到材料与拉延凸、凹模的接触状态。因此,这种理论分析与实际工况的差异,导致了汽车覆盖件冲压模具的长周期试模过程。

2、王辉等人采用冲压成形软件对拉延工艺进行数值模拟,得到成形载荷和成形后零件的厚度变化情况;然后将拉延成形分析得到的最大载荷信息映射到划分网格的三维实体模型中对模具进行静力分析,得到模具的变形位移;最后借助thinkdesign软件的gsm模块,依次用模具变形位移和厚度变化位移对模具型面进行补偿,从而提高了拉延模具首次试模的贴合率。详见【王辉,金香凤,傅杰,刘莉滋.提高汽车拉延模具与零件贴合率的型面补偿方法及应用[j].锻压技术,2022,47(11):196-200.】。

3、石光林等人采用钣金冲压仿真软件dynaform对冲压成形进行模拟仿真,获得模具与板料间的接触力信息;随后通过钣金冲压分析软件jstamp,将dynaform中获得的壳体接触力映射到冲压模具实体结构网格上,对模具进行结构变形分析来获得模具型面的变形数据,再根据这些数据来制定和实施其型面补偿方案,得到更加合理的模具型面结构。详见【石光林,程金海,夏明祥,吕少文,周雪兆.冲压模具的结构变形分析及型面补偿技术[j].锻压技术,2018,43(08):168-172.】。

4、钱广阔等人通过ug和ls-dyna软件,进行了某模具在最大冲压力条件下的弹性变形有限元仿真,对于提高模具动态配合精度、缩短模具调试制造周期提供了一定的实际应用价值。详见【钱广阔,于强.基于数值模拟技术的汽车覆盖件模具变形预测[j].机械研究与应用,2019,32(01):74-76+85.】。

5、以上研究的汽车覆盖件冲压模具变形仿真均需要使用多种不同的有限元分析软件进行联合仿真,仿真结果导出后再导入存在失真、前一步仿真结果无法完全映射继承等缺陷。此外,上述方法对于成形仿真结果的映射较为单一,并未同步映射材料厚度变化结果、应力应变结果至冲压模具的有限元模型中,从而导致汽车覆盖件冲压模具变形仿真结果仍然不够精准。

技术实现思路

1、本发明的目的就是要解决上述背景技术的不足,提供一种能有效提高汽车覆盖件冲压模具变形仿真结果精准度的模具变形仿真系统及方法。

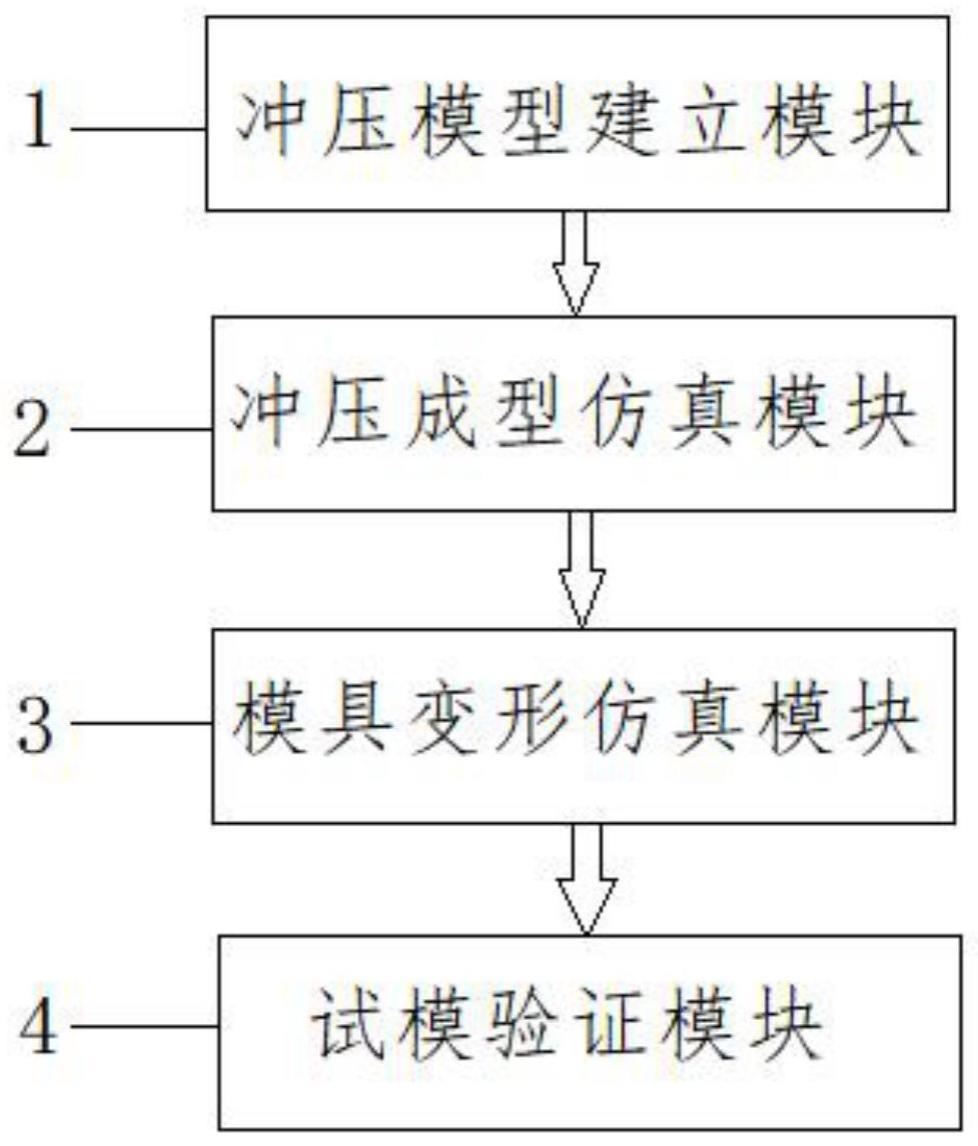

2、为实现此目的,本发明所设计的基于冲压效应的模具变形仿真系统,包括冲压模型建立模块、冲压成型仿真模块、模具变形仿真模块和试模验证模块;所述冲压模型建立模块用于建立冲压模型;所述冲压成型仿真模块用于根据所述冲压模型对材料的冲压成型进行仿真,得到材料冲压成型的仿真数据;所述模具变形仿真模块用于根据所述冲压模型和所述材料冲压成型的仿真数据对模具变形进行仿真,得到模具变形位移矢量数据;所述试模验证模块用于根据所述模具变形位移矢量数据对模具的冲压工序数模进行补偿,确定模具的加工工艺数模,根据所述模具的加工工艺数模制造并验证模具是否合格。

3、进一步的,所述试模验证模块包括数模补偿模块、模具制造模块和模具验证模块;所述数模补偿模块用于根据所述模具变形位移矢量数据对模具的冲压工序数模进行补偿,确定模具的加工工艺数模;所述模具制造模块用于根据所述模具的加工工艺数模制造模具;所述模具验证模块用于实验验证所述模具是否合格。

4、更进一步的,所述试模验证模块还包括数模优化模块,其用于根据所述模具的加工工艺数模生成模具型面的间隙云图和研配指示图;所述模具制造模块用于根据所述模具的加工工艺数模制造模具,并且,根据所述模具型面的间隙云图和研配指示图对模具型面进行研配。

5、还进一步的,基于冲压效应的模具变形仿真方法,包括以下步骤:

6、步骤一:建立冲压模型;

7、步骤二:根据所述冲压模型对材料的冲压成型进行仿真,得到材料冲压成型的仿真数据;

8、步骤三:根据所述冲压模型和所述材料冲压成型的仿真数据对模具变形进行仿真,得到模具变形位移矢量数据;

9、步骤四:根据所述模具变形位移矢量数据对模具的冲压工序数模进行补偿,确定模具的加工工艺数模,根据所述模具的加工工艺数模制造并验证模具是否合格。

10、进一步的,所述步骤一中建立冲压模型的方法是:建立汽车覆盖件冲压工序数模和汽车覆盖件冲压模具的结构数模,将汽车覆盖件冲压模具的三维实体进行网格化操作,生成由壳单元和实体网格单元组合形成的组合网格模型。

11、进一步的,所述步骤二中所述材料冲压成型的仿真数据包括:材料厚度变化仿真数据、材料接触应力仿真数据和材料塑性应变仿真数据。

12、进一步的,所述步骤三中根据所述冲压模型和所述材料冲压成型的仿真数据对模具变形进行仿真,得到模具变形位移矢量数据的方法是:通过冲压模型对模具变形进行仿真,继承和调用所述材料冲压成型的仿真数据,绘制模具的应力分布云图和应变分布云图。

13、进一步的,所述步骤四还包括优化所述模具的加工工艺数模,根据优化后的所述模具的加工工艺数模对所述模具的装配表面进行优化加工。

14、进一步的,优化所述模具的加工工艺数模的方法是:根据所述模具的加工工艺数模生成模具型面的间隙云图和研配指示图。

15、更进一步的,对所述模具的装配表面进行优化加工的方法是:根据所述模具型面的间隙云图和研配指示图对模具型面进行研配。

16、本发明的有益效果是:本发明基于有限元分析软件,遵循汽车覆盖件冲压模具开发顺序,生成由壳单元与实体单元组成的组合网格模型,先进行冲压成形仿真,然后将冲压成形仿真的全部结果直接应用于模具变形仿真中,根据模具变形仿真结果对冲压模具加工工艺数模进行型面补偿,并制作模具型面间隙云图和研配指示图,最后基于补偿后的加工数据进行冲压模具型面的精加工,并利用模具间隙云图和研配指示图对冲压模具型面进行研配,以此提高试模型面研合率和零件尺寸合格率。大大缩短了汽车覆盖件冲压模具的调试周期,削减了冲压模具的制造成本,具有很高的行业推广价值和市场应用价值。

技术特征:

1.一种基于冲压效应的模具变形仿真系统,其特征在于:它包括冲压模型建立模块(1)、冲压成型仿真模块(2)、模具变形仿真模块(3)和试模验证模块(4);

2.如权利要求1所述的基于冲压效应的模具变形仿真系统,其特征在于:所述试模验证模块(4)包括数模补偿模块(4.1)、模具制造模块(4.3)和模具验证模块(4.4);所述数模补偿模块(4.1)用于根据所述模具变形位移矢量数据对模具的冲压工序数模进行补偿,确定模具的加工工艺数模;所述模具制造模块(4.3)用于根据所述模具的加工工艺数模制造模具;所述模具验证模块(4.4)用于实验验证所述模具是否合格。

3.如权利要求2所述的基于冲压效应的模具变形仿真系统,其特征在于:所述试模验证模块(4)还包括数模优化模块(4.2),其用于根据所述模具的加工工艺数模生成模具型面的间隙云图和研配指示图;所述模具制造模块(4.3)用于根据所述模具的加工工艺数模制造模具,并且,根据所述模具型面的间隙云图和研配指示图对模具型面进行研配。

4.一种基于冲压效应的模具变形仿真方法,其特征在于:包括以下步骤:

5.如权利要求4所述的基于冲压效应的模具变形仿真方法,其特征在于:所述步骤一中建立冲压模型的方法是:建立汽车覆盖件冲压工序数模和汽车覆盖件冲压模具的结构数模,将汽车覆盖件冲压模具的三维实体进行网格化操作,生成由壳单元和实体网格单元组合形成的组合网格模型(7)。

6.如权利要求4所述的基于冲压效应的模具变形仿真方法,其特征在于:所述步骤二中所述材料冲压成型的仿真数据包括:材料厚度变化仿真数据、材料接触应力仿真数据和材料塑性应变仿真数据。

7.如权利要求4所述的基于冲压效应的模具变形仿真方法,其特征在于:所述步骤三中根据所述冲压模型和所述材料冲压成型的仿真数据对模具变形进行仿真,得到模具变形位移矢量数据的方法是:通过冲压模型对模具变形进行仿真,继承和调用所述材料冲压成型的仿真数据,绘制模具的应力分布云图和应变分布云图。

8.如权利要求4所述的基于冲压效应的模具变形仿真方法,其特征在于:所述步骤四还包括优化所述模具的加工工艺数模,根据优化后的所述模具的加工工艺数模对所述模具的装配表面进行优化加工。

9.如权利要求8所述的基于冲压效应的模具变形仿真方法,其特征在于:优化所述模具的加工工艺数模的方法是:根据所述模具的加工工艺数模生成模具型面的间隙云图和研配指示图。

10.如权利要求9所述的基于冲压效应的模具变形仿真方法,其特征在于:对所述模具的装配表面进行优化加工的方法是:根据所述模具型面的间隙云图和研配指示图对模具型面进行研配。

技术总结

本发明公开了一种基于冲压效应的模具变形仿真系统及方法,包括冲压模型建立模块、冲压成型仿真模块、模具变形仿真模块和试模验证模块;冲压模型建立模块用于建立冲压模型;冲压成型仿真模块用于根据冲压模型对材料的冲压成型进行仿真,得到材料冲压成型的仿真数据;模具变形仿真模块用于根据冲压模型和材料冲压成型的仿真数据对模具变形进行仿真,得到模具变形位移矢量数据;试模验证模块用于根据模具变形位移矢量数据对模具的冲压工序数模进行补偿,确定模具的加工工艺数模,根据模具的加工工艺数模制造并验证模具是否合格。本发明大大缩短了汽车覆盖件冲压模具的调试周期,削减了冲压模具的制造成本,具有很高的行业推广价值和市场应用价值。

技术研发人员:蒋磊,龚熙,廖敏,谢蛟龙,陈俊伟,张雄飞,孙权,张厚辕,刘一樊

受保护的技术使用者:东风本田汽车有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!