一种基于整车仿真模型的振动响应计算方法与流程

本发明属于整车试验振动响应计算,具体涉及一种基于整车仿真模型的振动响应计算方法。

背景技术:

1、试验样车在进行整车性能试验过程中,车身、底盘、动力总成等会发生各种性能问题,如耐久性问题、平顺性问题,当前解决这些试验问题的一般方法是:首先通过仿真复现试验问题;其次优化设计方案,进行结构或者系统改进,并通过仿真手段实现耐久性或者平顺性等试验问题的优化;最后再进行试验验证。目前的方法存在如下问题:整车仿真模型过于庞大,往往求解速度太慢最终导致计算不出结果;即使仿真出结果,结果文件过大无法处理;整车仿真方法还依赖于轮胎模型,轮胎模型不准确,仿真结果也不可靠;整车仿真方法还依赖于路面,路面模型有时需要扫描才能得到,成本较高。

2、以某车型为例,该车型产品研发过程中,试验样车进行强化坏路试验时,车身地板的振动加速度幅值比其它同类型车偏大,并且振动加速度衰减的速率比其它同类型车慢,加速度响应幅值大且衰减速率慢,直接影响乘坐舒适性。

3、为了快速找到问题真因,需要建立整车多体动力学仿真模型,传统方法是在整车多体动力学仿真模型的基础上,结合轮胎模型及扫描路面进行试验场坏路仿真,计算整车试验中实际测点的振动加速度时间历程响应,并与试验做对比,调整仿真模型使得仿真加速度响应与试验加速度响应保持一致,保证仿真模型的正确性,在此基础上,调整减振器刚度和阻尼特性、橡胶衬套刚度和阻尼特性,橡胶衬套的位置和数量等变量,再次计算试验位置的振动加速度响应,看是否响应幅值是否会降低,加速度衰减速率是否会提高,选择最佳改进方案进行试验验证。

4、但是当前的仿真方法存在一些问题:1、为了仿真准确,多体动力学模型中需要将车身、车架做成柔性体,导致仿真模型规模大,影响计算效率;2、整车仿真模型需要依赖轮胎模型,轮胎模型如果不准确,同样影响仿真结果;3、整车仿真模型依赖于扫描路面,价格相对较高;4、改进优化过程中,需要调整减振器刚度、阻尼,橡胶衬套刚度及阻尼、橡胶衬套的数量及位置,优化变量多,每改变一次优化变量就需要仿真一次,大规模的仿真模型无法满足快速求解的需求。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明提供一种基于整车仿真模型的振动响应计算方法,不依赖于轮胎和路面,同时整车模型的仿真规模也极大地缩减,快速计算整车振动响应,提高仿真效率80%以上。

2、本发明的目的是通过以下技术方案实现的:

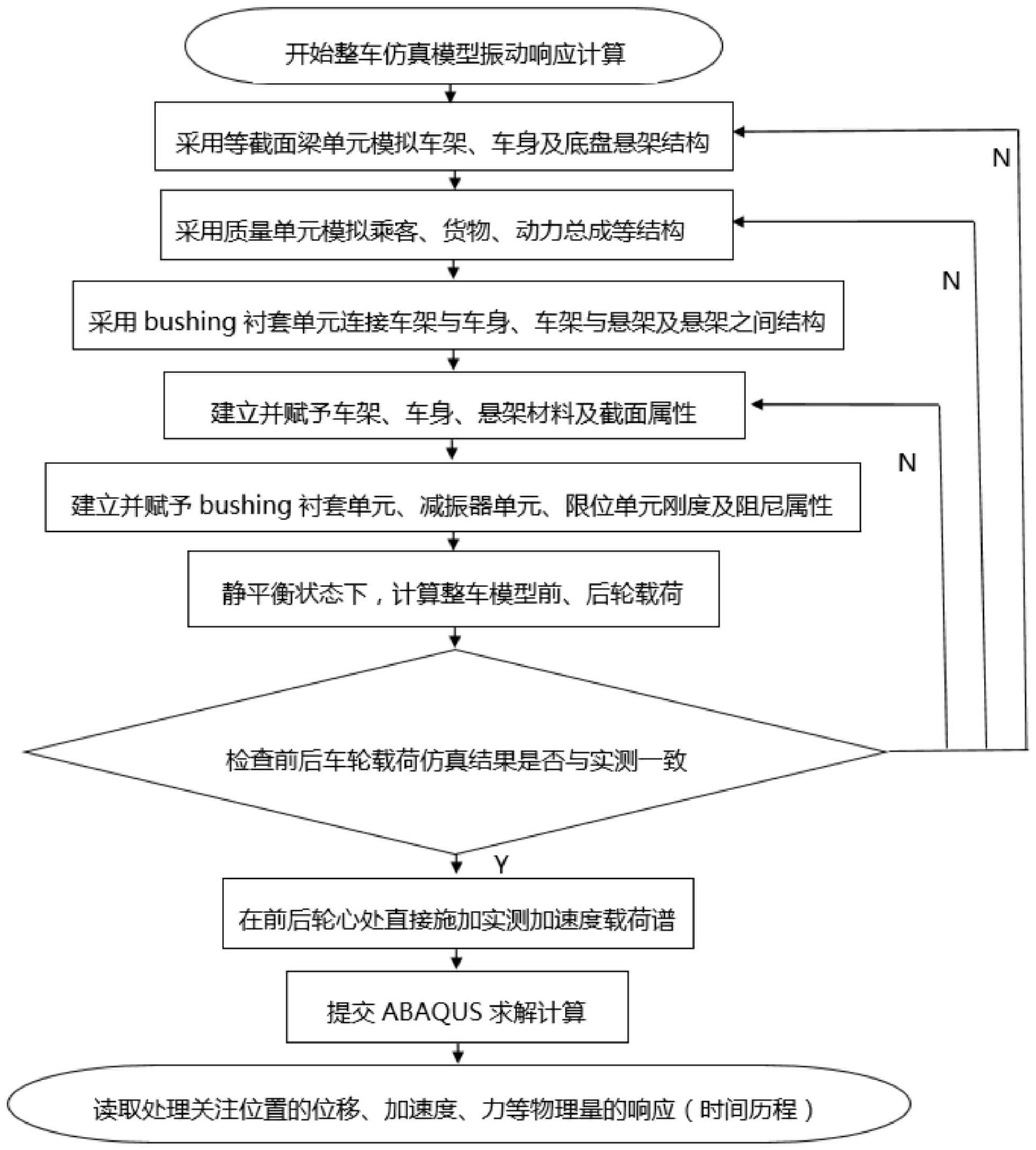

3、一种基于整车仿真模型的振动响应计算方法,包括以下步骤:

4、s1.采用等截面梁单元模拟车架、车身及底盘悬架结构;采用质量单元模拟乘客、货物、动力总成结构;

5、s2.采用bushing单元模拟车身与车架、车架与悬架,以及悬架与悬架之间的结构;

6、s3.赋予材料属性;

7、s4.静平衡状态下,计算整车模型前、后车轮轮心载荷;

8、s5.在前后轮心处直接施加实测加速度载荷谱;

9、s6.提交abaqus求解计算;

10、s7.根据计算结果进行方案调整。

11、进一步地,所述步骤s1包括:

12、s11.采用等截面梁单元模拟车身骨架,采用质量单元模拟乘客、货物及车身蒙皮结构;

13、s12.采用等截面梁单元模拟车架的横梁和纵梁,采用质量单元模拟动力总成;

14、s13.第三步,采用等截面梁单元模拟悬架结构转向节、控制臂、稳定杆、连杆、扭杆弹簧以及桥壳结构。

15、进一步地,所述步骤s11还包括:对比模型等效前后车身结构的模态和弯曲刚度,偏差不能大于3%。

16、进一步地,所述步骤s12还包括:对比模型等效前后车架结构的模态和刚度,偏差不能大于3%。

17、进一步地,所述步骤s2包括:采用bushing单元模拟车身与车架之间的橡胶连接衬套,采用bushing单元模拟车架与悬架之间橡胶连接衬套,采用bushing单元模拟悬架结构件之间橡胶连接衬套,采用bushing单元模拟限位块,采用cylinder单元模拟减振器,采用spring单元模拟弹簧。

18、进一步地,所述步骤s3包括:建立并赋予车架、车身、悬架等效梁单元材料及截面属性;建立并赋予bushing衬套单元、弹簧单元、减振器单元刚度及阻尼属性。

19、进一步地,所述步骤s4包括:静平衡状态下,计算整车模型前、后车轮轮心载荷,轮心载荷应与实测轮心载荷偏差小于3%。

20、进一步地,所述步骤s5包括:轮心加载,应用abaqus分别在四个车轮的轮心位置施加实测的轮心加速度载荷谱。

21、进一步地,所述步骤s6包括:将仿真模型提交abaqus计算,得到地板、车身、橡胶悬置位置的位移、加速度以及力的响应。

22、进一步地,所述步骤s7包括:调整衬套刚度和阻尼,调整减振器刚度和阻尼,调整衬套数量及位置;重复所述步骤s1至s6,验证改进方案。

23、本发明具有以下优点:

24、1.本发明采用梁单元模拟车架、车身及底盘悬架结构,极大减少单元及节点数量,缩小仿真规模;

25、2.本发明采用实际测量的轮心加速度载荷谱直接施加到整车仿真模型的轮心处,避开轮胎以及路面建模,提升仿真效率,提高仿真精度;

26、3.本发明通过调整衬套刚度和阻尼、调整减振器刚度和阻尼、调整衬套数量及位置,快速验证改进方案关注位置的位移、加速度、力等物理量时间历程响应幅值及衰减速率是否有改善,从而指导结构优化改进。

技术特征:

1.一种基于整车仿真模型的振动响应计算方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s1包括:

3.如权利要求2所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s11还包括:对比模型等效前后车身结构的模态和弯曲刚度,偏差不能大于3%。

4.如权利要求2所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s12还包括:对比模型等效前后车架结构的模态和刚度,偏差不能大于3%。

5.如权利要求1所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s2包括:采用bushing单元模拟车身与车架之间的橡胶连接衬套,采用bushing单元模拟车架与悬架之间橡胶连接衬套,采用bushing单元模拟悬架结构件之间橡胶连接衬套,采用bushing单元模拟限位块,采用cylinder单元模拟减振器,采用spring单元模拟弹簧。

6.如权利要求1所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s3包括:建立并赋予车架、车身、悬架等效梁单元材料及截面属性;建立并赋予bushing衬套单元、弹簧单元、减振器单元刚度及阻尼属性。

7.如权利要求1所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s4包括:静平衡状态下,计算整车模型前、后车轮轮心载荷,轮心载荷应与实测轮心载荷偏差小于3%。

8.如权利要求1所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s5包括:轮心加载,应用abaqus分别在四个车轮的轮心位置施加实测的轮心加速度载荷谱。

9.如权利要求1所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s6包括:将仿真模型提交abaqus计算,得到地板、车身、橡胶悬置位置的位移、加速度以及力的响应。

10.如权利要求1所述的一种基于整车仿真模型的振动响应计算方法,其特征在于,所述步骤s7包括:调整衬套刚度和阻尼,调整减振器刚度和阻尼,调整衬套数量及位置;重复所述步骤s1至s6,验证改进方案。

技术总结

本发明公开了一种基于整车仿真模型的振动响应计算方法,其特征在于,包括以下步骤:采用等截面梁单元模拟车架、车身及底盘悬架结构;采用质量单元模拟乘客、货物、动力总成结构;采用bushing单元模拟车身与车架、车架与悬架,以及悬架与悬架之间的结构;赋予材料属性;静平衡状态下,计算整车模型前、后车轮轮心载荷;在前后轮心处直接施加实测加速度载荷谱;提交ABAQUS求解计算;根据计算结果进行方案调整。本发明不依赖于轮胎和路面,同时整车模型的仿真规模也极大地缩减,快速计算整车振动响应,提高仿真效率80%以上。

技术研发人员:王涛,郭霄明,李云鹏,林龙,姜大鑫

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!