一种负性树脂放大生产过程质量监测的技术方法与流程

本发明涉及质量监测,特别是涉及一种负性树脂放大生产过程质量监测的技术方法。

背景技术:

1、由于pi负性树脂性质不稳定,在生产过程中受各个因素的影响容易发生交联,造成最终产品质量无法保证,为了保证产品的最终质量和稳定性,就需要将生产过程中影响因素进行排除并消除。而从实验室小试向实际生产中试放大过程中,各生产环节影响因素均会造成最终产品出现问题,因此造成中试过程原因排查难度大,导致中试长时间无法实现正常生产,严重生产效率,因此亟需一种快速排除影响因素的质量监测方法。

技术实现思路

1、本发明的目的是提供一种负性树脂放大生产过程质量监测的技术方法,通过树脂在聚合反应之后的各工艺环节进行针对性取样,并选取关键技术指标进行分析对比,实现快速排除影响因素的目的,以最短的时间实现产品质量的稳定。

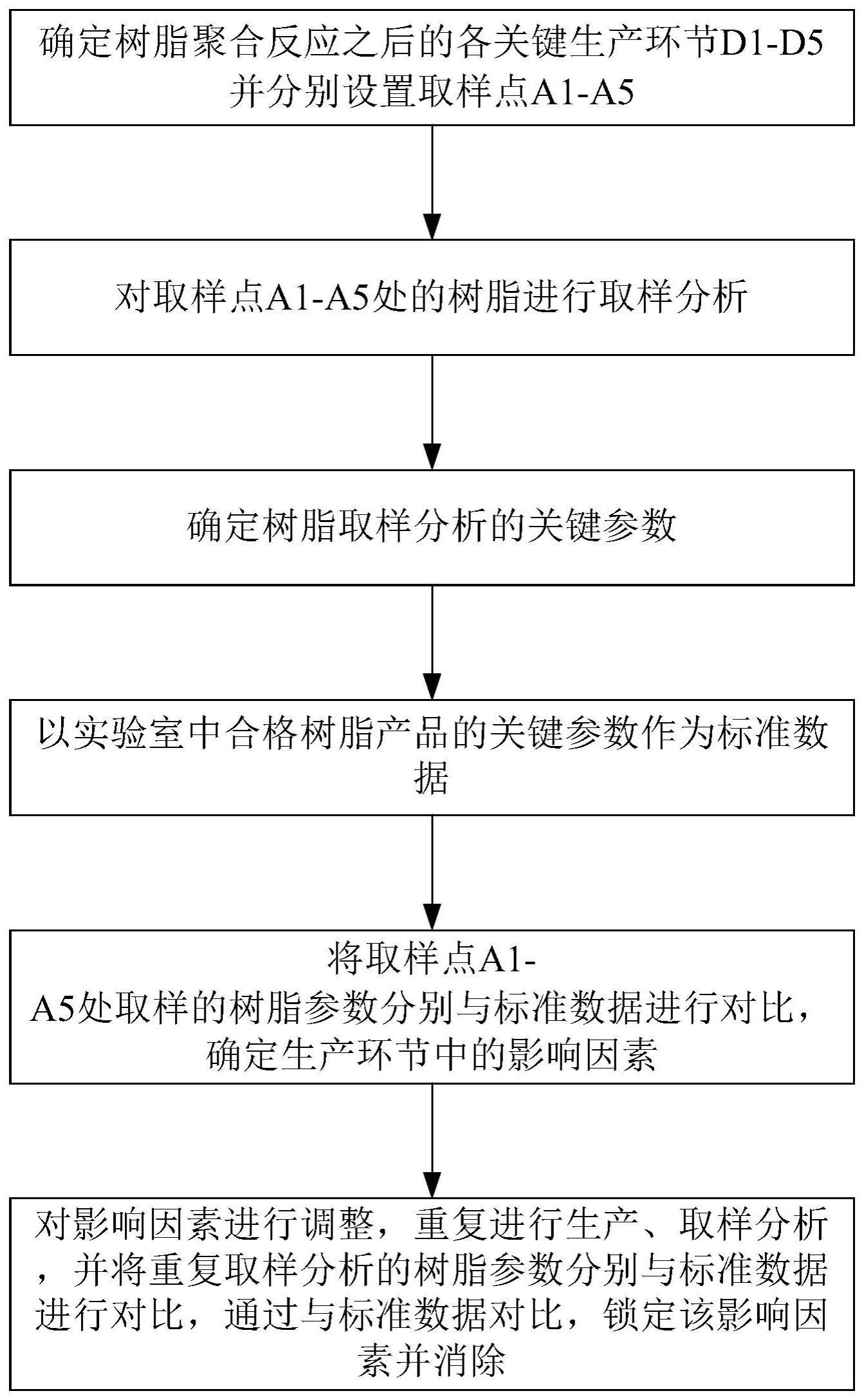

2、为实现上述目的,本发明提供了一种负性树脂放大生产过程质量监测的技术方法,包括以下步骤:

3、s1确定树脂聚合反应之后的各关键生产环节d1-d5,从聚合反应之后在生产环节d1-d5处分别设置取样点a1-a5;

4、s2对取样点a1-a5处的树脂进行取样分析;

5、s3确定树脂取样分析的关键参数;

6、s4以实验室中合格树脂产品的关键参数作为标准数据;

7、s5将取样点a1-a5处取样的树脂参数分别与标准数据进行对比,确定生产环节中的影响因素;

8、s6对影响因素进行调整,重复进行生产、取样分析,并将重复取样分析的树脂参数分别与标准数据进行对比,通过与标准数据对比,锁定该影响因素并消除。

9、优选的,步骤s1中生产环节d1-d5:d1为聚合反应,d2为反应后除杂,d3为树脂成型,d4为树脂精制,d5加工为树脂成品;

10、取样点a1-a5处的样品分别为:a1反应液,a2除杂后反应液,a3成型树脂,a4精制树脂,a5树脂产品。

11、优选的,步骤s2中取样分析为分析样品的粘度和分子量,分析方法包括:

12、s21采用锥板粘度计通过施加剪切力并测量样品流体的反应来确地粘度值;

13、s22通过气相凝胶色谱仪对样品分子量进行测量,检测重均和数均分子量及分散度。

14、优选的,步骤s3具体的包括以下步骤:

15、s31以标准树脂的分析粘度和分子量作为参考值,设定正常偏差范围,作为分析对比的标准数值,若样品的粘度值和分子量在该范围内树脂质量合格,若不在该范围内树脂质量不合格;

16、s32取质量合格的树脂和质量不合格的树脂对比其粘度和分子量,以不合格的参数为关键参数。

17、优选的,步骤s4为取实验室中合格的5批次树脂,每批次树脂分为5个样品,对每个样品进行分析,得25组数据,选50%固含量粘度数据进行统计分析,确定参考标准数据及偏差范围。

18、优选的,步骤s5中若取样点树脂的分析参数在标准数据的偏差范围内,则表示该生产环节的正常,若取样点树脂的分析参数不在标准数据的偏差范围内,则表示该生产环节存在异常影响因素。

19、优选的,步骤s6中重复的次数为3次。

20、本发明的有益:

21、本发明通过树脂在聚合反应之后的各工艺环节进行针对性取样,并选取关键技术指标进行分析对比,实现快速排除影响因素的目的,以最短的时间实现产品质量的稳定。

22、本发明能够快速确定出现问题的生产环节如果有多个影响因素,可利用多次生产进行分段排查,每次排查一个生产环节。

23、本发明解决了以前生产过程多因素影响,长时间无法实现产品质量稳定的中试生产难题。

24、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种负性树脂放大生产过程质量监测的技术方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种负性树脂放大生产过程质量监测的技术方法,其特征在于,步骤s1中生产环节d1-d5:d1为聚合反应,d2为反应后除杂,d3为树脂成型,d4为树脂精制,d5加工为树脂成品;

3.根据权利要求1所述的一种负性树脂放大生产过程质量监测的技术方法,其特征在于,步骤s2中取样分析为分析样品的粘度和分子量,分析方法包括:

4.根据权利要求1所述的一种负性树脂放大生产过程质量监测的技术方法,其特征在于,步骤s3具体的包括以下步骤:

5.根据权利要求1所述的一种负性树脂放大生产过程质量监测的技术方法,其特征在于:步骤s4为取实验室中合格的5批次树脂,每批次树脂分为5个样品,对每个样品进行分析,得25组数据,选50%固含量粘度数据进行统计分析,确定参考标准数据及偏差范围。

6.根据权利要求1所述的一种负性树脂放大生产过程质量监测的技术方法,其特征在于:步骤s5中若取样点树脂的分析参数在标准数据的偏差范围内,则表示该生产环节的正常,若取样点树脂的分析参数不在标准数据的偏差范围内,则表示该生产环节存在异常影响因素。

7.根据权利要求1所述的一种负性树脂放大生产过程质量监测的技术方法,其特征在于:步骤s6中重复的次数为3次。

技术总结

本发明公开了一种负性树脂放大生产过程质量监测的技术方法,包括以下步骤:确定树脂聚合反应之后的各关键生产环节D1‑D5并分别设置取样点A1‑A5;对取样点A1‑A5处的树脂进行取样分析;确定树脂取样分析的关键参数;以实验室中合格树脂产品的关键参数作为标准数据;将取样点A1‑A5处取样的树脂参数分别与标准数据进行对比,确定生产环节中的影响因素;对影响因素进行调整,重复进行生产、取样分析,并将重复取样分析的树脂参数分别与标准数据进行对比,通过与标准数据对比,锁定该影响因素并消除。本发明采用上述一种负性树脂放大生产过程质量监测的技术方法,实现快速排除影响因素的目的,以最短的时间实现产品质量的稳定。

技术研发人员:李裕超,曹伟娜,杜庆田,李月慧,徐启帆,朱志成

受保护的技术使用者:明士新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!