一种基于低表面粗糙度与高材料利用率的变壁厚L型结构电弧增材路径设计方法

本发明涉及增材制造成形质量优化及材料利用,具体涉及一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法。

背景技术:

1、在汽车、船舶、航天等诸多领域中,现代高端装备正向大型化、轻量化等方向快速发展,这也导致了一些金属结构件的尺寸变大、涉及到复杂结构特征的地方数量较多。对于这些复杂结构件,传统的制造方法主要包括铸造、锻造和机械加工三种方法。但这三种方法存在一定的局限性,成形精度不高和材料的大量浪费。电弧增材制造技术是以电弧为热源,金属焊丝为补充材料,零件整体由焊缝堆积而成,具有材料利用率高、力学性能优良、成形效率高等优点,能够满足汽车、船舶、航天领域中大型复杂结构件的生产需求。

2、特种车辆,船舶内部复杂结构一般由最基础的交叉特征结构组成,交叉结构一般分为l形、倾斜交叉形、工字形等类型,这些基础特征形状构成各类型复杂的交叉结构。在整体结构中,交叉结构表面成形精度及力学性能的优劣与整体结构强度性能密切相关。电弧增材交叉结构的过程中,交叉结构的连接处易产生严重凸起现象,成形精度误差较大,同时可能会产生未熔合、凹坑等典型缺陷,影响结构强度。

3、针对电弧增材l形交叉结构,通常采用直角过渡的增材方式;且对于厚薄壁l形结构,一般采取先增材等厚宽度,在根据尺寸进行相关加工减材的成形方法。这种增材方式易造成交叉结构处成形精度误差较大、材料浪费严重。

技术实现思路

1、本发明的目的是提高一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法,其能够针对l形横纵结构宽度不同的特点,通过路径规划的方式,提高增材焊丝的利用率,改善成形质量。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法,包括以下步骤:

4、第一步,电弧增材l型结构对圆角过渡最小半径r进行工艺探索,圆角过渡半径较小,在交叉处增材时会产生堆积形成凸起,圆角过渡半径较大会使内侧产生面积差,增加焊枪行驶路径降低材料利用率。圆角最小过渡半径r既可保证过渡处堆积时表面成形平整,又能使焊枪行驶路径最少。根据材料特性和焊接工艺标准选择最佳相邻道间距w。确定l型结构圆角过渡中最小圆角过渡半径r及最佳道间搭接距离w。根据圆角过渡中的圆为同心圆,且半径变化与最小半径r和道间距w有关,可得到半径r的变化公式。以圆心为原点建立坐标系得到圆角过渡中圆的标准方程;

5、第二步,根据l型结构的薄壁尺寸d,确定薄壁实际增材中所需的增材道数i1;

6、第三步,根据l型结构的厚壁尺寸d,为增加厚壁剩余宽度,同时提高利用率,以薄壁区域最后一道熔覆层中心延长线作后续增材起始边界,即在坐标系中以x=r+d+w为边界,作圆弧起弧位置起始线(其中r为圆角最小过渡半径,d为l型结构薄壁尺寸,w为相邻道间距),计算此时圆弧的标准方程;根据l型结构的厚薄壁尺寸d和d,结合圆的标准方程,确保实际增材的宽度大于模型宽度d,圆角过渡半径r(即圆角宽度)大于厚壁宽度d。转化为几何问题,即在圆角方程坐标系中,当x=r+d时,y>d+r,(其中r为圆角最小过渡半径,d、d为l型结构厚壁和薄壁尺寸)将关系式代入圆角方程,计算出实际所需总的增材道数;

7、根据计算得出总的增材道数,减去薄壁部分的增材道数,得到厚壁部分增加厚壁宽度所需的增材道数。

8、优选地,第一步中,圆角过渡中圆角半径的变化和圆的标准方程为:

9、ri=r+w(i-1) (i≥1)

10、x2+y2=(ri)2=(r-w+wi)2

11、式中w为相邻道间距,i为增材道数,wi为公式展开后相邻道间距w乘增材道数i表达式;

12、优选地,第二步中,薄壁所需实际增材道数为:

13、优选地,第三步中,针对厚壁部分为增加厚壁宽度,从x=r+d+w起始线处直接进行圆角过渡,圆的标准方程为:

14、x2+y2=(r-w+wi)2

15、根据实际要求将x=r+d,y>d+r代入圆角方程,得出关系式为(2r+d-w+wi)(wi-w-d)≥(d+r)2

16、即(wi)2+2(r-w)wi-(2r-w+d)(w+d)-(d+r)2≥0

17、式中d、d、r、w均为已知常量,因此式中(2r-w+d)(w+d)+(d+r)2为已知常量

18、为方便表达公式,令m=(2r-w+d)(w+d)+(d+r)2

19、即(wi)2+2(r-w)wi-m≥0

20、最终得到总增材道数关系式为:

21、

22、式中m=(2r+d)d+(d+r)2为常量

23、优选地,第三步中,为增加厚壁宽度所需增材道数i2等于总增材道数i总减去薄壁所需的增材道数i1:

24、

25、本发明提供的一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法具有以下显著优点:

26、本发明针对l形结构拐角处采用圆角过渡的方式,根据最小过渡半径和道间搭接距离,构建了圆角过渡时圆角满足的标准方程;避免了拐角处高度积累产生凸起的现象,提高了金属熔覆层成形质量。

27、本发明针对厚薄壁l形结构横向和纵向结构宽度不同,先对纵向薄壁结构增材,使增材宽度达到薄壁宽度;再针对横向厚壁结构增材,以薄壁增材最后一道中心延长线作后续增材起始边界,后续圆角过渡起弧起始点均位于该延长线上;

28、该路径改善了以往l形结构先按最大宽度增材在减材的成形思路,在不影响已增材薄壁尺寸的情况下,又增加了厚壁宽度,即不影响成形有效面积又极大的提高了材料利用率及成形效率。

29、本发明构建的路径模型,对采用圆角过渡的不同尺寸的l形结构,不同增材方式均可变动适用。为l形结构增材路径提供一种成形精度高、材料浪费率少的成形路径方法。

技术特征:

1.一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法,其特征在于,第一步中,圆角过渡半径过小时在交叉处产生堆积形成高度差,圆角过渡半径较大时会使内侧产生面积差,增加焊枪行驶路径降低材料利用率;最小圆角过渡半径r原则为既能使过渡处堆积时表面成形平整,又能确保焊枪行走路径最少。

3.根据权利要求1所述的一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法,其特征在于,第一步中,所述圆角半径ri与圆的标准方程分别为:

4.根据权利要求1所述的一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法,其特征在于,第二步中,实际增材所需薄壁增材道数为:

5.根据权利要求1所述的一种基于低表面粗糙度与高材料利用率的变壁厚l型结构电弧增材路径设计方法,其特征在于,第三步中,从x=r+d+w边界处进行圆角过渡圆弧起弧处,基于坐标系中的关系式,当x=r+d时,y>d+r代入圆角标准方程:x2+y2=(r-w+wi)2得到:

技术总结

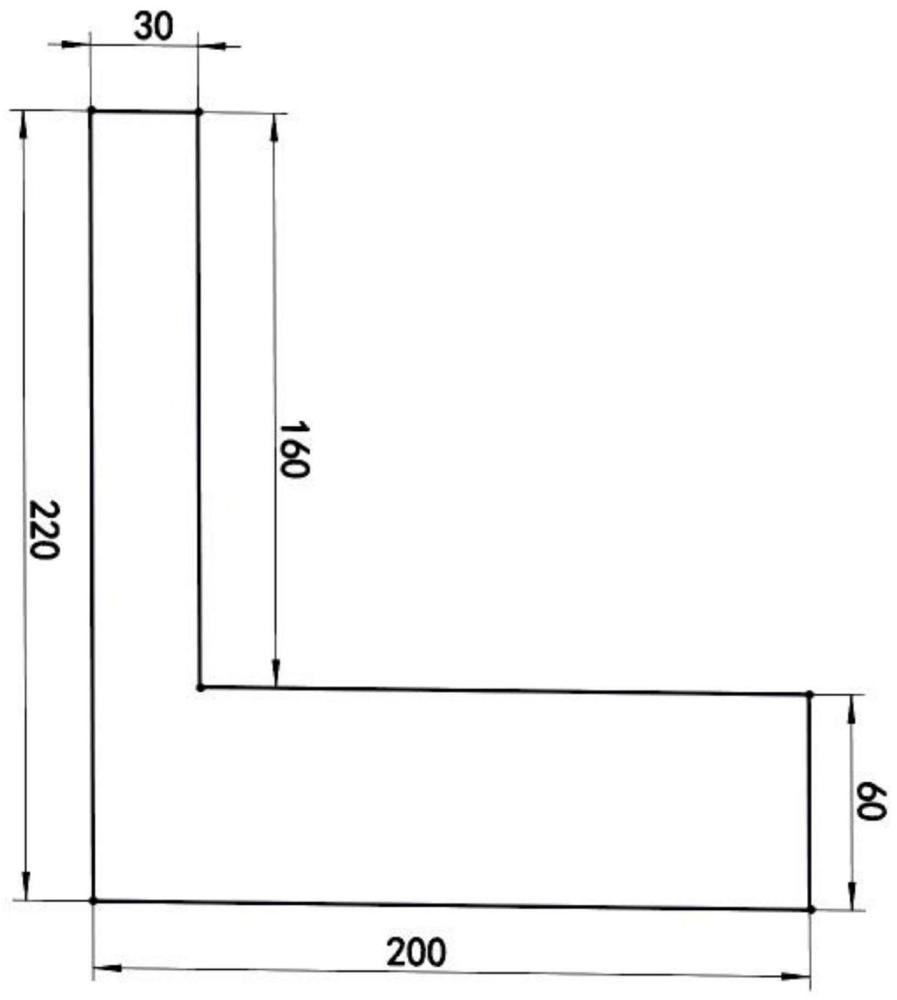

本发明提供了一种基于低表面粗糙度与高材料利用率的变壁厚L型结构电弧增材路径设计方法,涉及结构型增材成形质量和材料利用率领域。本发明针对厚薄壁L型结构采用圆角过渡增材路径,根据L型薄壁宽度d和厚壁宽度D,以及最小圆角过渡半径r和搭接间距w,从而提高增材利用率的角度规划路径推导出厚薄壁各部分增材道数。该增材过程分为两部分:第一部分针对薄壁增材,使L型横向及纵向熔覆层宽度达到薄壁标准宽度d,增材道数为i<subgt;1</subgt;;第二部分针对厚壁剩余宽度增材,在厚壁宽度(D‑d)增材过程中提高材料利用率,设计增材道数为i<subgt;2</subgt;。本发明为L形结构电弧增材提供了一种成形精度高、材料浪费率少的成形路径方法。

技术研发人员:徐鹏程,章晓勇,万俊,彭勇,王克鸿

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!