一种基于图神经网络的齿轮加工误差检测方法和装置

所属的技术人员能够理解,本申请的各个方面可以实现为系统、方法或程序产品。因此,本申请的各个方面可以具体实现为以下形式,即:纯硬件、纯软件(如固件、微代码)或两者的结合,这可以被称为“电路”、“模块”或“系统”。在一些可能的实施方式中,根据本申请的电子设备可以包括至少一个处理器、以及至少一个存储器。其中,存储器存储有程序代码,当程序代码被处理器执行时,使得处理器执行本说明书上述描述的基于图神经网络的齿轮加工误差检测方法。应当注意,尽管在上文详细描述中提及了装置的若干单元或子单元,但是这种划分仅仅是示例性的并非强制性的。实际上,一些单元的特性和功能可以整合在一个部分中,或者进一步细分。尽管已描述了本申请的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本申请范围的所有变更和修改。显然,本领域的技术人员可以对本申请进行各种改动和变型而不脱离本申请的精神和范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请也意图包含这些改动和变型在内。

背景技术:

1、齿轮作为机械传动中不可或缺的部件,在制造过程中的精度和质量对整体性能和可靠性具有重要影响。因此,精确地监测和控制齿轮加工过程中的误差是保证产品质量的关键。传统的方法主要依赖于专家经验和规则,这限制了其在复杂情境下的应用。近年来,机器学习技术的崛起为解决这一难题提供了新的途径。

2、图神经网络是一种专门用于处理图结构数据的机器学习方法,它能够捕捉节点和边之间的复杂关系,适用于具有复杂连接模式的数据。在这种方法中,加工工序的传感器信号被转化为异构图结构数据,其中,不同类型的边表示不同工序之间的关系。图神经网络可以学习如何从这些异构图数据中提取特征,识别与加工误差相关的模式,从而实现齿轮加工的误差检测和分类。

3、通过将传感器数据转化为图数据,并借助图神经网络的强大能力,实现更准确、高效的加工误差监测,从而提升产品质量和生产效率。同时,这也促进了工业物联网和机器学习技术在制造领域的深度融合。随着技术的不断进步,基于图神经网络的齿轮加工误差检测方法有望在未来继续取得更加显著的成果。

技术实现思路

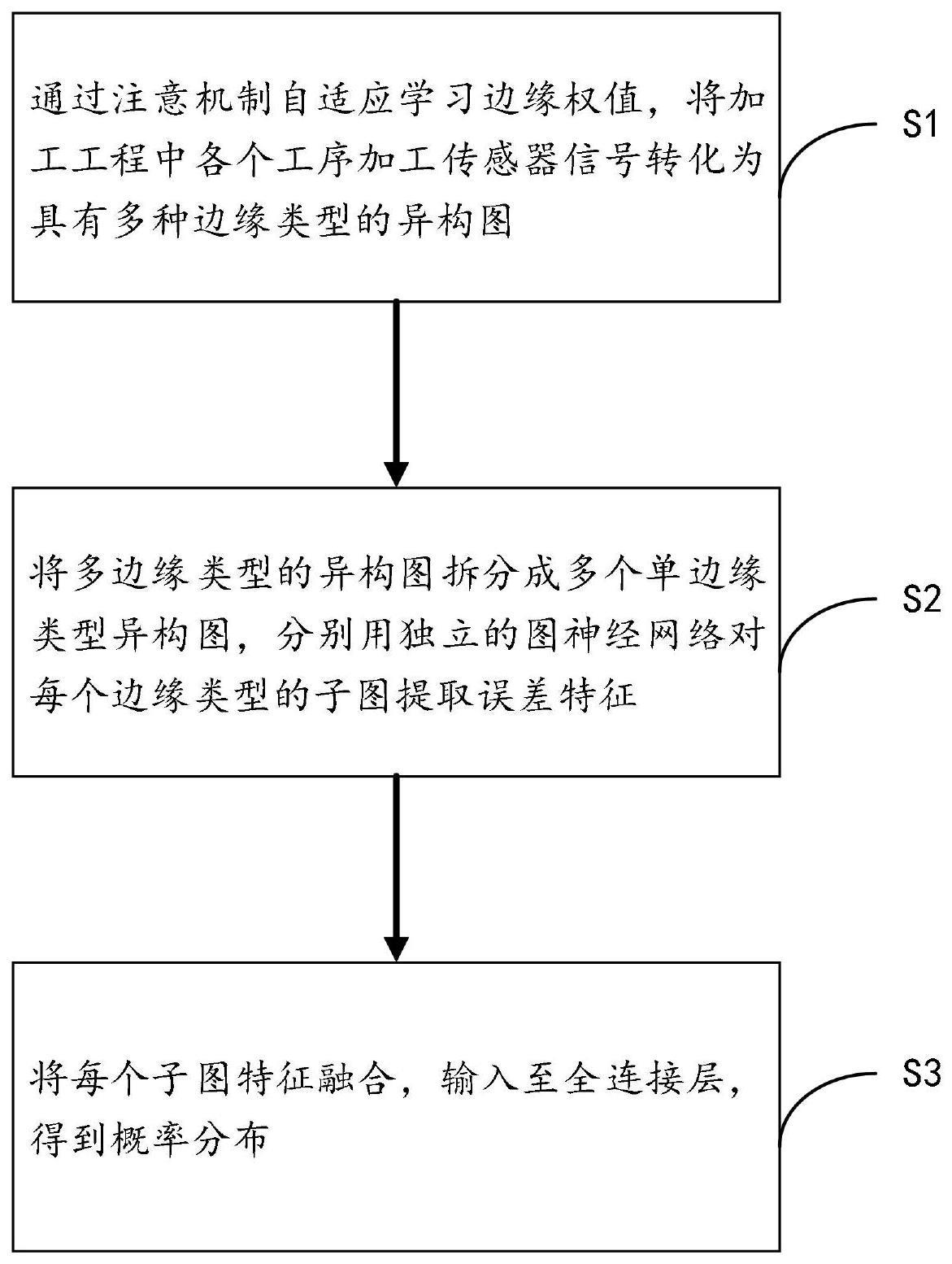

1、本申请提供一种基于图神经网络的齿轮加工误差检测方法和装置,本申请的技术方案如下:

2、根据本申请实施例的第一方面,提供一种基于图神经网络的齿轮加工误差检测方法,其特征在于,包括:

3、步骤1:采集齿轮加工过程中各个加工工序的传感器信号数据,将所述每个传感器的传感器信号数据按照预设的滑动窗口划分成预设数量的数据段,所述预设数量的数据段组成一个时间序列集合,每个传感器对应的时间序列集合组成原始数据集ilabel={i1,...,in,...,in},其中,in表示第n个传感器所对应的时间序列集合,n表示传感器的数量;

4、步骤2:根据所述原始数据集生成节点数量为n的全连接图数据g(n,n(n-1)/2),其中,n(n-1)/2表示全连接图中边的数量;

5、步骤3:根据全连接图中两两节点之间的边的关系分值e,根据所述关系分值e将所述全连接图转化为多种边缘类型的异构图数据g'(n,e),其中,e表示异构图数据中边的数量;

6、步骤4:对所述多种边缘类型的异构图数据拆解为多个独立单一边缘类型异构图数据;

7、步骤5:对于任意的单一边缘类型,将对应的单一边缘类型异构图数据作为训练样本,利用对应的图卷积神经网络算法对训练样本进行聚合更新,得到齿轮加工过程中该单一边缘类型的第一特征向量表示矩阵;将得到的齿轮加工过程中该单一边缘类型的第一特征向量表示矩阵分别输入至最大池化层与平均池化层,得到该边缘类型的第二特征与第三特征;将得到该单一边缘类型的第二特征与第三特征进行拼接,得到该单一边缘类型的第四特征;

8、步骤6:将每个单一边缘类型的第四特征进行拼接,得到齿轮加工过程的多边缘类型的特征向量;

9、步骤7:将齿轮加工过程的多边缘类型的特征向量输入至全连接层,得各个单一边缘类型的概率分布;

10、步骤8:将概率分布输入至交叉熵损失函数,得到齿轮加工误差的预测标签。

11、进一步地,所述步骤3包括:

12、计算两两节点之间的边的关系分值e,构造异构图的邻接矩阵;

13、通过所述各加工节点在预设的滑动窗口内的属性特征数据,构造节点特征矩阵;

14、根据所述邻接矩阵和所述节点特征矩阵,确定异构图结构数据。

15、进一步地,所述关系分值e用公式表示为:

16、

17、其中,sparsemax为归一化函数,relu为激活函数,为参数化的权值向量,xi与xj为全连接图数据中的任意的两个节点,concat表示拼接函数。

18、进一步地,所述根据所述关系分值e将所述全连接图转化为多种边缘类型的异构图数据包括:

19、判断两两节点之间边的关系分值e是否为零,如果为零,则删除该边;如果不为零,则保留该边,从而得到多种边缘类型的异构图数据。

20、进一步地,所述步骤5中,对训练样本进行聚合更新包括:

21、在图卷积神经网络中的图卷积层的每一层,针对节点wi,通过聚合节点wi的所有邻居节点的系数,计算出节点wi的新的表示向量l={1,2,...,l},l为图卷积网络的层数;这些邻居节点是在构建图时直接相连的位置,通过增加层数,从而得到更远的邻居信息;最后在图卷积网络的最后一层,得到单一边缘类型的特征向量表示矩阵h,该矩阵通过节点邻居的聚合反映了节点的重要特征。

22、本发明还提供了一种基于图神经网络的齿轮加工误差检测装置,该装置包括一个或多个处理器,用于实现基于图神经网络的齿轮加工误差检测方法。

23、本发明的有益效果为:

24、本申请所涉及一种基于图神经网络的齿轮加工误差检测方法,通过记录齿轮工厂生产线上齿轮加工过程中各个工序的加工传感器信号数据,并将其转化成多种边缘类型的异构图结构数据,保证了前期算法所需的数据的准确性,进而保证算法的科学性,利用图神经网络的计算能力,将不同边缘类型的图结构数据进行特征提取,最后将其进行融合,作为最终检测齿轮误差的判断依据,进一步提高检测算法的准确性以及数据集制作的标准性,从而提高识别精度。

技术特征:

1.一种基于图神经网络的齿轮加工误差检测方法,其特征在于,包括:

2.根据权利要求1所述的一种基于图神经网络的齿轮加工误差检测方法,其特征在于,所述步骤3包括:

3.根据权利要求1所述的一种基于图神经网络的齿轮加工误差检测方法,其特征在于,所述关系分值e用公式表示为:

4.根据权利要求1所述的一种基于图神经网络的齿轮加工误差检测方法,其特征在于,所述根据所述关系分值e将所述全连接图转化为多种边缘类型的异构图数据包括:

5.根据权利要求1所述的一种基于图神经网络的齿轮加工误差检测方法,其特征在于,所述步骤5中,对训练样本进行聚合更新包括:

6.一种基于图神经网络的齿轮加工误差检测装置,其特征在于,包括一个或多个处理器,用于实现权利要求1-5中任一项所述的基于图神经网络的齿轮加工误差检测方法。

技术总结

本申请涉及一种基于图神经网络的齿轮加工误差检测方法和装置,属深度学习领域,该方法通过记录齿轮工厂生产线齿轮加工过程中各个工序的加工传感器信号,并将其转化成多种边缘类型的异构图结构数据,保证了前期算法所需的数据的准确性,进而保证算法的科学性,利用图神经网络的计算能力,将不同边缘类型的图结构数据进行特征提取,最后将其进行融合,作为最终检测齿轮误差的判断依据,进一步检验算法的准确性,从而提高识别精度。本申请提供的齿轮多工序制造过程的误差检测具有良好的可靠性和优越性。

技术研发人员:陈国荣,段泓俊,袁钰,魏金圣,杨俊良,杜重灵

受保护的技术使用者:重庆科技学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!