基于可变形特征聚合的数字仪表读数方法

本发明涉及一种数字仪表读数识别技术,尤其涉及一种基于可变形特征聚合的数字仪表读数方法。

背景技术:

1、随着工业4.0的发展,其追求的智能制造需要对各种仪表进行大量读数,这对于监控生产过程、优化制造流程、提高产品质量等至关重要。虽然市场上出现了一些智能仪表,但机械仪表由于制造成本低、测量准确,仍然被广泛应用于工业生产、交通安全、智能家居等领域。

2、目前,大多数机械仪表读数仍是通过现场手动抄表进行的,甚至有的仪表处在高风险场所,因此人工操作存在一定的安全隐患且效率低下。

3、数字仪表识别算法基于机器视觉和人工智能技术,自动读取并识别仪表的显示值,进而方便地记录和处理各种类型的仪表读表,包括电表、水表和燃气表等。然而,现有的检测方法往往由于计算成本高而难以满足实时要求,或由于现实场景复杂而经常导致误读。

技术实现思路

1、本发明提供了一种基于可变形特征聚合的数字仪表读数方法,以解决现有技术中存在的上述技术问题。

2、本发明是基于可变形特征聚合的数字仪表读数方法,包括以下步骤:

3、步骤1:设计改进的yolov8n模型结构;

4、步骤2:对专用仪表数据集进行mda数据增强后,采用步骤1中设计的改进的yolov8n模型结构进行训练,获得仪表读数区域检测网络和仪表数字识别网络2个模型,再采用np网络剪枝技术对训练好的两个网络模型进行剪枝;

5、步骤3:通过摄像机采集仪表图像,并对采集到的图像进行尺寸调整;

6、步骤4:基于步骤2构建的仪表读数区域检测网络,将步骤3处理后的图片进行仪表读数区域的检测与定位。若置信度大于0.25,则被判断为正确的仪表读数区域;否则判断为非仪表读数区域并重新获取图像;

7、步骤5:将步骤4检测到的仪表读数区域进行图像裁切,排除非读数区域噪声干扰,得到仪表数字区域图像;

8、步骤6:基于步骤2构建的仪表数字识别网络,将步骤5裁切好的仪表数字区域图像作为该网络的输入进行读数识别以获取仪表读数;若置信度大于0.25,则被判断为正确的仪表读数;否则判断为非仪表读数并重新进行读数区域检测;

9、步骤7:对步骤6识别到的仪表读数,各读数根据其在仪表读数区域的坐标位置进行排序;

10、步骤8:将步骤7排序好的仪表读数依次拼接得到最终的仪表读数,结果输出到文件保存并实时显示图像识别结果。

11、与现有技术相比,本发明所提供的基于可变形特征聚合的数字仪表读数方法,基于yolov8n网络实现对数字仪表的精确检测定位与读数,通过设计可变形csp瓶颈(dcb)模块,聚合三重注意力(ata)机制集成到yolov8n模型中,明显增强网络对数字仪表区域的关注度,更加精准地定位读数区域,大幅提高仪表数字读数精度,扩大了对不同类型仪表和复杂环境下的适应性和泛化能力。相比于基本的yolov8n网络,本模型在仪表读数识别数据集上模型参数量下降了25%,map50:95由0.879提升到0.888。进一步,将识别读数算法程序部署到jetson tx1智能车上,实现对数字仪表的自动检测读数功能,实验表明在智能车上模型推理时间为129.6ms,具有准确性强、模型尺寸小的特点,达到实时性要求。

技术特征:

1.一种基于可变形特征聚合的数字仪表读数方法,其特征在于,包括步骤:

2.根据权利要求1所述的基于可变形特征聚合的数字仪表读数方法,其特征在于,步骤2中,所述仪表读数区域检测网络和仪表读数识别网络为改进后的yolov8n模型,根据其任务分别用仪表读数区域检测数据集和仪表读数识别数据集进行训练,其中改进包括:

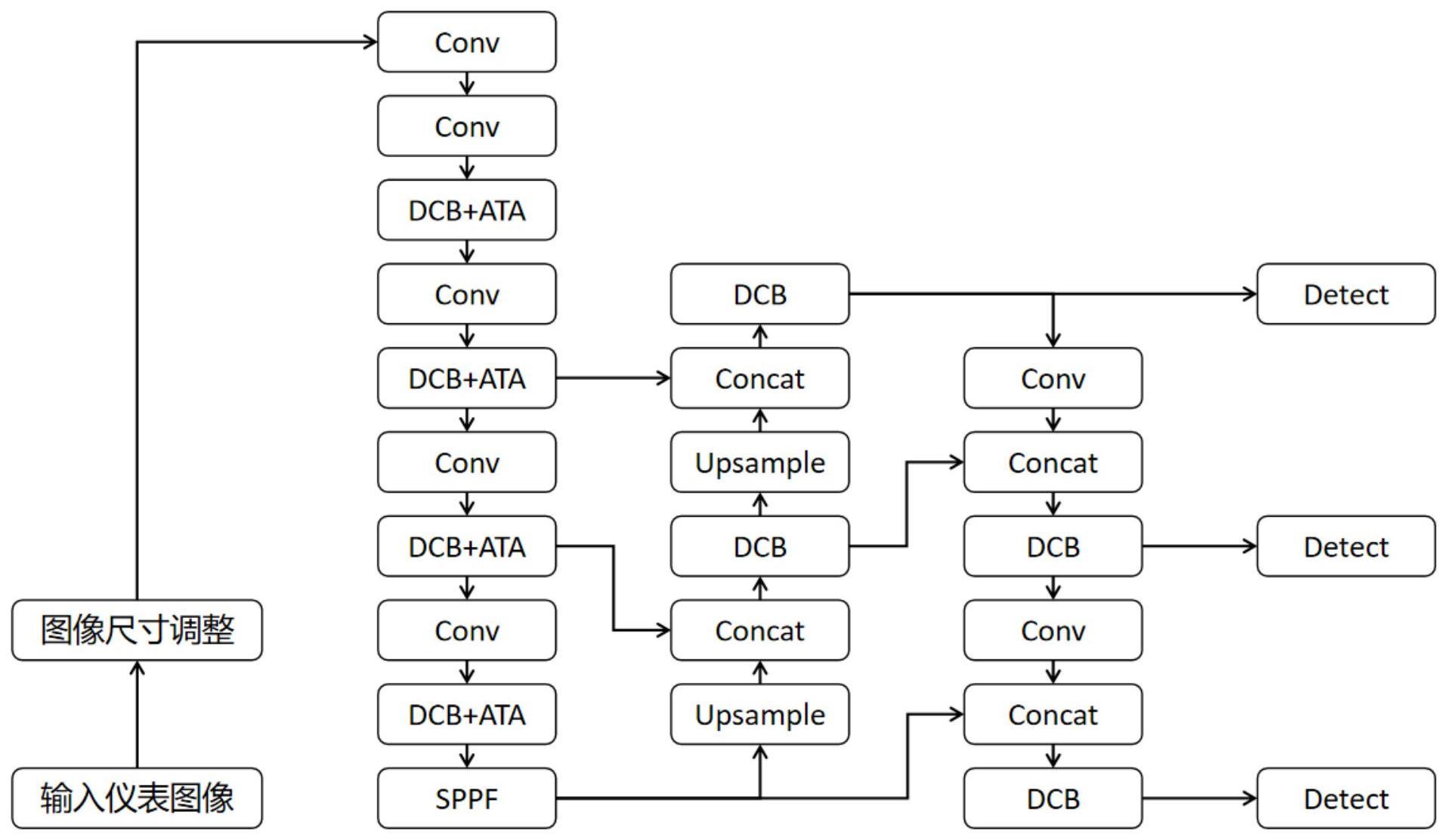

3.根据权利要求2所述的基于可变形特征聚合的数字仪表读数方法,其特征在于,改进后的yolov8n模型结构描述为:

4.根据权利要求3所述的基于可变形特征聚合的数字仪表读数方法,其特征在于,所述dcb模块由两个卷积层和三个可变形卷积瓶颈层组。其中所述可变形卷积瓶颈模块由两个可变形卷积层与残差连接层组成;

5.根据权利要求4所述的基于可变形特征聚合的数字仪表读数方法,其特征在于,所述ata机制由三个全局平均池化层、四个卷积层组成,主要是将输入特征通过三个平行的分支,经过特征聚合;

技术总结

本发明公开了一种基于可变形特征聚合的数字仪表读数方法,基于YOLOv8n网络实现对数字仪表的精确检测定位与读数,通过设计可变形CSP瓶颈(DCB)模块,聚合三重注意力(ATA)机制集成到YOLOv8n模型中,明显增强网络对数字仪表区域的关注度,更加精准地定位读数区域,大幅提高仪表数字读数精度,扩大了对不同类型仪表和复杂环境下的适应性和泛化能力。将识别读数算法程序部署到Jetson TX1智能车上,实现对数字仪表的自动检测读数功能,实验表明在智能车上模型推理时间为129.6ms,具有准确性强,模型尺寸小的特点,满足实时性要求。

技术研发人员:张晓明,卓思超,黎泉龙,管玙璠,张世博,陈子仪,王芳,魏薇

受保护的技术使用者:北京石油化工学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!