一种合金缺陷内壁氧化膜空间分布的无损检测方法

本发明涉及材料缺陷检测,具体为一种合金缺陷内壁氧化膜空间分布的无损检测方法,更具体的,涉及一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法。

背景技术:

1、激光粉末床熔融技术由于其优异的灵活性和较高的成形精度,被越来越多地用于复杂结构件等精密零部件的制备。然而,激光粉末床熔融过程复杂,涉及到传热、凝固、对流、相变、蒸发等物理过程,熔池内部非平衡状态极易产生不同尺度的孔隙缺陷,而打印件孔隙含量以及缺陷内壁氧化膜对合金服役性能起着重要作用。尽管当前的工艺能够做到打印良好的构件,但仍然做不到完全致密的产品。此外,一些后处理(如热等静压)通常会导致进一步的处理时间和最终产品成本。加之,后热处理手段所引起的显微结构的转变,从根本改变了材料的力学性能(强度和延性),另外对于尺寸较大的成形部件无法进行热处理。显然地,仅仅进行热处理手段是不合理的,因此有必要开展孔隙特性以及缺陷内壁氧化膜对于损伤容限的评定工作,从而有针对性的微调激光粉末床熔融工艺,达到节能可持续的发展目的,最终实现即使存在缺陷也能满足服役性能要求。

2、为局部微调增材制造工艺,提高材料服役性能,利用工业ct量化包括缺陷内壁氧化膜的空间缺陷的分布,进而有针对性的监控危险部位,或者调节工艺去优化或者避免这种高度敏感性缺陷,对实际打印工艺设计和优化具有重大意义。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种合金缺陷内壁氧化膜空间分布的无损检测方法,更具体的,涉及一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,包括如下步骤:

4、s1,将激光粉末床熔融工艺制备的合金样品置于样品台中心并固定;

5、s2,设置射线源参数,包括电压值、电流值、功率值;

6、s3,设置探测器参数,包括探测器模式、积分时间(即曝光时间)、叠加张数(即合并张数)、跳过张数(即删减张数);

7、s4,设置机械位置参数,包括射线源到转台中心距离(fod)、射线源到探测器中心的距离(fdd);

8、s5,探测器校准;

9、s6,扫描开始,根据规则对扫描数据进行命名,并保存至指定位置;

10、s7,扫描完成后,使用后处理软件对数据进行重建分析;

11、s8,计算合金的代表性理论线性吸收系数(lac)值;

12、s9,基于合金的代表性理论线性吸收系数(lac)值,使用dcm软件分析重新缩放ct切片,然后采用离散最小二乘分割方法(dlss)将ct切片逐层分割;

13、s10,进行dcm结果可视化,导出结果。

14、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s1中,采用密度低且牢固的材料制作夹具实现合金样品的固定;低密度且牢固的材料包括但不限于发泡聚苯乙烯材料。

15、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s1中,合金样品的厚度≤0.5mm,合金样品的形状包括矩形体、圆柱形,合金样品的材料包括不锈钢、高温合金、铝合金。

16、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s2中,所述电压值为190-225 kv,电流值为100-120 μa,功率值为190-270 w。

17、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s3中,所述积分时间为15-25 min,叠加张数为2000-2200张,跳过张数10-20张。

18、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s4中,所述射线源到转台中心距离为20-25 mm,射线源到探测器中心的距离为560-580 mm。

19、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s5中,较准方式包括快速模式或者标准模式进行探测器校正。

20、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s7中,所述后处理软件包括vgstudio、max、avizo、dragonfly。

21、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s8中,根据合金成分和缺陷处存在的元素,计算合金的代表性理论线性吸收系数值并以此来匹配体系的材料相,达到金属、氧化膜和孔隙的完全剥离,实现缺陷内壁氧化膜的空间分布量化。

22、作为本发明所述的一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法的优选方案,其中:所述步骤s9中,所述最小二乘法为离散最小二乘分割方法,分割包括离散分割为金属、氧化膜和孔隙。

23、本发明的有益效果如下:

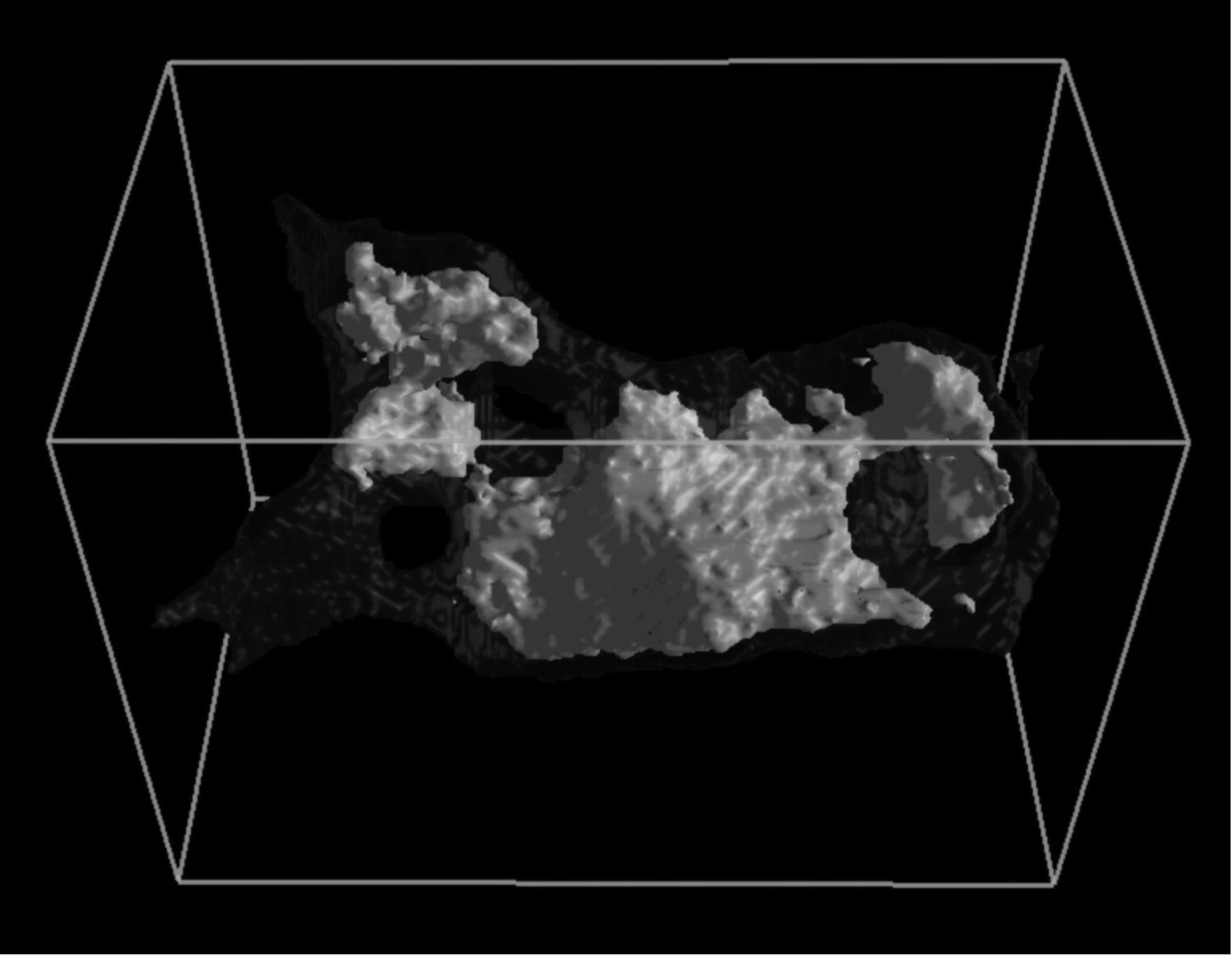

24、本发明提出一种合金缺陷内壁氧化膜空间分布的无损检测方法,通过工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布,采用工业ct对激光粉末床熔融工艺制备的合金进行逐层扫描,明晰合金的缺陷的空间分布,通过不同的线性吸收系数值,采用离散最小二乘分割方法将ct切片逐层分割,重构金属、氧化膜和孔隙的空间分布,可以降低增材制造对于工艺要求的窗口范围,对于推动增材制造技术的产业化落地具有一定的促进作用。

技术特征:

1.一种基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s1中,采用密度低且牢固的材料制作夹具实现合金样品的固定;低密度且牢固的材料包括但不限于发泡聚苯乙烯材料。

3.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s1中,合金样品的厚度≤0.5mm,合金样品的形状包括矩形体、圆柱形,合金样品的材料包括不锈钢、高温合金、铝合金。

4.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s2中,所述电压值为190-225 kv,电流值为100-120 μa,功率值为190-270 w。

5.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s3中,所述积分时间为15-25 min,叠加张数为2000-2200张,跳过张数10-20张。

6.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s4中,所述射线源到转台中心距离为20-25 mm,射线源到探测器中心的距离为560-580 mm。

7.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s5中,较准方式包括快速模式或者标准模式进行探测器校正。

8.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s7中,所述后处理软件包括vgstudio、max、avizo、dragonfly。

9.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s8中,根据合金成分和缺陷处存在的元素,计算合金的代表性理论线性吸收系数值并以此来匹配体系的材料相,达到金属、氧化膜和孔隙的完全剥离,实现缺陷内壁氧化膜的空间分布量化。

10.根据权利要求1所述的基于工业ct量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布的无损检测方法,其特征在于,所述步骤s9中,所述最小二乘法为离散最小二乘分割方法,分割包括离散分割为金属、氧化膜和孔隙。

技术总结

本发明属于材料缺陷检测技术领域,具体为一种合金缺陷内壁氧化膜空间分布的无损检测方法,通过工业CT量化激光粉末床熔融工艺制备的合金的缺陷内壁氧化膜空间分布,采用工业CT对激光粉末床熔融工艺制备的合金进行逐层扫描,明晰合金的缺陷的空间分布,通过不同的线性吸收系数值,采用离散最小二乘分割方法将CT切片逐层分割,重构金属、氧化膜和孔隙的空间分布,可以降低增材制造对于工艺要求的窗口范围,对于推动增材制造技术的产业化落地具有一定的促进作用。

技术研发人员:董超芳,贺星,戴坤杰,孔德成,王力,李九一,隋飞

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!