用于锅炉配件工艺过程的仿真优化系统与方法与流程

本发明属于锅炉安全性检测领域,更具体的,涉及一种用于锅炉配件工艺过程的仿真优化系统与方法。

背景技术:

1、在工业生产中,工厂的生产线会随着产品的变化进行运转切换。对于锅炉而言,其水蒸气与热水的需求也会发生变化。此外,一些突发事件(例如:电力中断、设备故障或生产事故等)也会导致锅炉的负荷发生骤变。为了确保生产过程中锅炉的安全性,需要对锅炉的配件进行安全性的测试,尤其有必要对蛇形管与翅冷壁进行安全性(例如:压力损失所导致)的仿真,从而确保其在极端条件下也能安全的运行。

2、在现代工业生产中,工厂的生产线经常需要根据产品的需求进行切换,以满足市场的多样化需求。这种生产线的灵活性虽然为企业带来了巨大的经济效益,但同时也带来了一系列的技术挑战。

3、其中,锅炉作为工业生产中的核心设备,其稳定、安全的运行对整个生产过程至关重要。首先,锅炉在生产过程中需要提供稳定的水蒸气和热水。随着生产线的切换,这些需求可能会发生快速的变化。例如,某一生产线可能需要大量的蒸汽进行加热,而另一生产线则可能只需要少量的热水进行冷却。这种需求的变化对锅炉的运行提出了很高的要求,需要锅炉能够在短时间内进行调整,以满足不同的需求。其次,工业生产中总是存在一些不可预测的突发事件,如电力中断、设备故障或生产事故等。这些事件可能会导致锅炉的负荷发生骤变,从而对锅炉的安全性造成威胁。例如,电力中断可能导致锅炉的控制系统失效,而设备故障可能导致锅炉的某一部分超负荷运行。为了确保锅炉在这些极端情况下的安全性,对锅炉的各个配件进行安全性测试变得尤为重要。特别是锅炉中的蛇形管和翅冷壁,这两个部件在锅炉中起到了关键的作用。蛇形管负责传递热量,而翅冷壁则负责散热。如果这两个部件发生故障,可能会导致锅炉的整体性能下降,甚至发生安全事故。

技术实现思路

1、为解决现有技术中存在的不足,本发明的目的在于解决上述缺陷,进而提出一种用于锅炉配件工艺过程的仿真优化系统与方法。

2、本发明采用如下的技术方案。

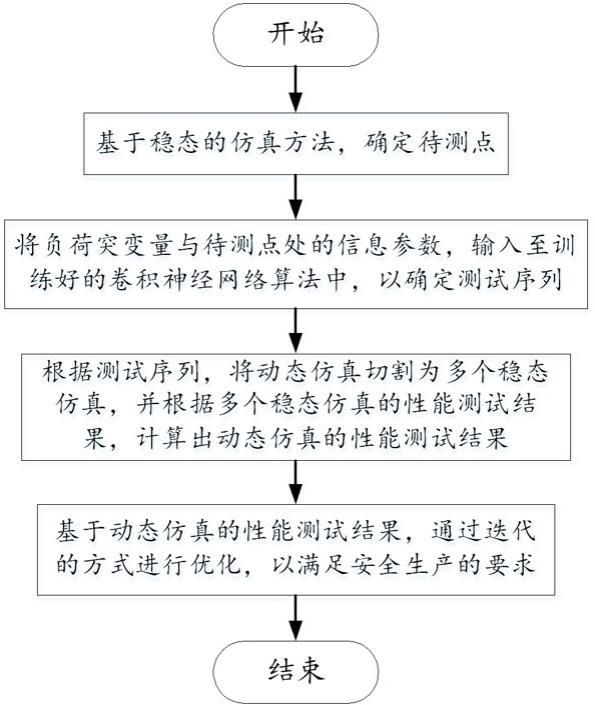

3、本发明第一方面公开了一种用于锅炉配件工艺过程的仿真优化方法,包括步骤1~步骤4;

4、步骤1,基于稳态的仿真方法,确定待测点;

5、步骤2,将负荷突变量与待测点处的信息参数,输入至训练好的卷积神经网络算法中,以确定测试序列;

6、步骤3,根据测试序列与多个稳态仿真的性能测试结果,计算出动态仿真的性能测试结果;

7、步骤4,基于动态仿真的性能测试结果,通过迭代的方式进行优化,以满足安全生产的要求。

8、进一步的,稳态的仿真方法为执行步骤s1~步骤s2;

9、步骤s1,构建锅炉炉膛内所有锅炉配件的几何模型;

10、步骤s2,基于锅炉配件的几何模型,进行仿真实验,确定锅炉配件的性能。

11、进一步的,步骤2具体包括步骤2.1~步骤2.2;

12、步骤2.1,将待测点处的信息参数,输入至训练好的卷积神经网络算法中,输出对应的步长;

13、步骤2.2,基于对应的步长,依照负荷突变量进行切割,以确定测试序列。

14、进一步的,待测点的信息参数至少包括待测点位置处的曲率、方向性、应力、材料的热传导率;负荷突变量包括突变前的边界条件的初始参数、突变后的边界条件的初始参数以及突变时间。

15、进一步的,卷积神经网络模型的训练包括步骤c1~步骤c3;

16、步骤c1,获取动态历史数据;

17、步骤c2,将动态历史数据按照多个不同的步长,依次切割为多个不同的测试序列,并计算出每一个测试序列对应的动态仿真的性能测试结果;选择动态仿真的性能测试结果与动态历史数据实际的性能测试结果的偏差值,以偏差值最小的步长作为最终输出值;

18、步骤c3,利用所有动态历史数据的负荷突变量、待测点处的信息参数以及最终输出值,以训练卷积神经网络模型。

19、进一步的,步骤c2中将动态历史数据按照多个不同的步长,依次切割为多个不同的测试序列,具体为利用遗传算法随机化的生成不同的测试序列;相应的,最终输出值修改为测试序列。

20、本发明第二方面公开了一种用于锅炉配件工艺过程的仿真优化系统,包括:仿真测试模块、神经网络模块、逻辑计算模块与决策建议模块;

21、仿真测试模块用于执行稳态的仿真方法,并确定待测点;

22、神经网络模块用于将负荷突变量与待测点处的信息参数,输入至训练好的卷积神经网络算法中,以确定测试序列;

23、逻辑计算模块用于根据测试序列,将动态仿真切割为多个稳态仿真,并根据多个稳态仿真的性能测试结果,计算出动态仿真的性能测试结果;

24、决策建议模块与仿真测试模块相结合,用于基于动态仿真的性能测试结果,通过迭代的方式进行优化,以满足安全生产的要求。

25、本发明的有益效果在于,与现有技术相比,本发明具有以下优点:

26、本发明重点探讨了锅炉炉膛内部由于负荷突变造成的仿真模型不准确的问题,通过结合神经网络算法与稳态的仿真分析,对负荷突变引发的动态的仿真分析进行评估,以获得更为准确的结果。

技术特征:

1.一种用于锅炉配件工艺过程的仿真优化方法,其特征在于,包括步骤1~步骤4;

2.根据权利要求1所述的一种用于锅炉配件工艺过程的仿真优化方法,其特征在于,稳态的仿真方法为执行步骤s1~步骤s2;

3.根据权利要求1所述的一种用于锅炉配件工艺过程的仿真优化方法,其特征在于,步骤2具体包括步骤2.1~步骤2.2;

4.根据权利要求1所述的一种用于锅炉配件工艺过程的仿真优化方法,其特征在于,待测点的信息参数至少包括待测点位置处的曲率、方向性、应力、材料的热传导率;负荷突变量包括突变前的边界条件的初始参数、突变后的边界条件的初始参数以及突变时间。

5.根据权利要求1所述的一种用于锅炉配件工艺过程的仿真优化方法,其特征在于,卷积神经网络模型的训练包括步骤c1~步骤c3;

6.根据权利要求1所述的一种用于锅炉配件工艺过程的仿真优化方法,其特征在于,步骤c2中将动态历史数据按照多个不同的步长,依次切割为多个不同的测试序列,具体为利用遗传算法随机化的生成不同的测试序列;相应的,最终输出值修改为测试序列。

7.一种用于锅炉配件工艺过程的仿真优化系统,用于执行权利要求1-6任一所述的方法,其特征在于,所述系统包括:仿真测试模块、神经网络模块、逻辑计算模块与决策建议模块;

技术总结

一种用于锅炉配件工艺过程的仿真优化方法,包括:基于稳态的仿真方法,确定待测点;将负荷突变量与待测点处的信息参数,输入至训练好的卷积神经网络算法中,以确定测试序列;根据测试序列与多个稳态仿真的性能测试结果,计算出动态仿真的性能测试结果;基于动态仿真的性能测试结果,通过迭代的方式进行优化,以满足安全生产的要求。本发明重点探讨了锅炉炉膛内部由于负荷突变造成的仿真模型不准确的问题,通过结合神经网络算法与稳态的仿真分析,对负荷突变引发的动态的仿真分析进行评估,以获得更为准确的结果。

技术研发人员:唐朝辉,沈杰,顾春晓,彭星浪,刘长磊

受保护的技术使用者:江苏千桐科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!