基于有限元法快速评估三复合铆钉铆接中模具损耗的方法与流程

本发明涉及电接触材料有限元模拟仿真,尤其涉及基于有限元法快速评估三复合铆钉铆接中模具损耗的方法。

背景技术:

1、三复合铆钉在总装阶段完成关键部位铆接后,由于模具在铆接过程中超载使用的原因,极易造成铆接铆模的变形,进而导致三复合铆钉铆接后出现尺寸超限等其他问题。高端三复合铆钉对铆接后的质量要求极高,需经常改进铆接方法,传统的改进方法为直接更换铆模,并对铆模进行疲劳试验验证,由于疲劳分散性的影响,需进行多件试验才能给出满足可靠度和置信度要求的试验结论,此过程极易导致大量产品损耗,经济成本及时间成分急剧上升,且评估结果受环境及人工操作的影响,可信度较低。因此,如何对三复合铆钉铆接后应力应变分析及模具的疲劳品质进行评估,成为一项棘手的难题。

2、考虑到经济成本和时间成本,本文通过分析研究提出了基于数字模型仿真法评估高端三复合铆钉铆接中模具损耗的方法。利用simufact forming有限元法,重点模拟了三复合铆钉成型及其铆接次数变化对模具膨胀量及损耗量的影响、模具尺寸对三复合铆钉铆接结果的准确性影响,快速实现不同铆接关系对铆接参数的影响结果,并定义最佳铆接参数区间,实现了对三复合铆钉特制导向铆模疲劳薄弱部位和应力集中系数的确定,为工程人员对三复合铆钉铆接过程中模具使用寿命提供最直接的参考数值,进而为铆模疲劳强度评估提供重要的依据。该工艺经济高效,且精确度较高,可广泛应用于铆钉铆接模具参数的评估等其他领域。

技术实现思路

1、本发明的目的是为了克服现有技术存在的传统的三复合铆钉铆接中模具改进方法为直接更换铆模,并对铆模进行疲劳试验验证,此过程极易导致大量产品损耗,经济成本及时间成分急剧上升,且可信度较低的问题,而提供基于有限元法快速评估三复合铆钉铆接中模具损耗的方法。

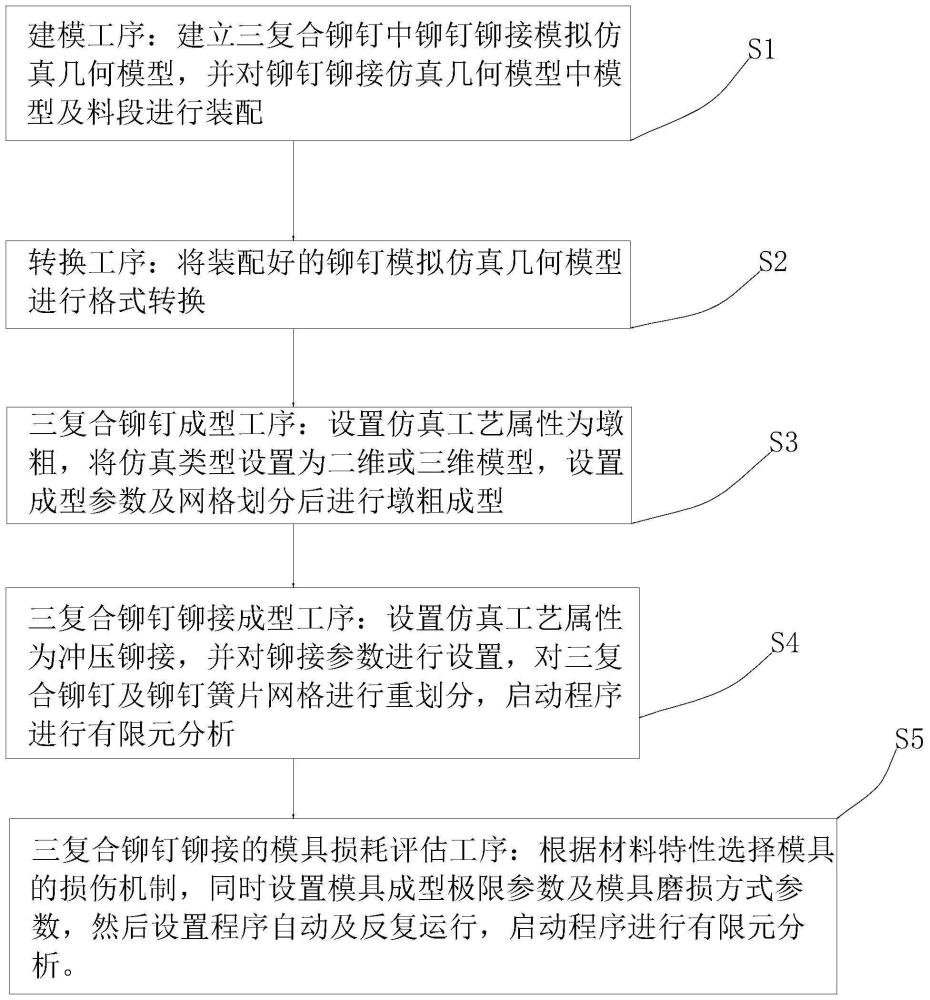

2、本发明所采取的技术方案如下:基于有限元法快速评估三复合铆钉铆接中模具损耗的方法包括以下步骤:

3、s1、建模工序:建立三复合铆钉中铆钉铆接模拟仿真几何模型,并对所述铆钉铆接仿真几何模型中模型及料段进行装配;

4、s2、转换工序:将装配好的铆钉铆接模拟仿真几何模型进行格式转换;

5、s3、三复合铆钉成型工序:设置仿真工艺属性为墩粗,将仿真类型设置为二维或三维模型,设置成型参数及网格划分后进行墩粗成型;

6、s4、三复合铆钉铆接成型工序:设置仿真工艺属性为冲压铆接,并对铆接参数进行设置,对三复合铆钉及簧片网格进行重划分,启动程序进行有限元分析;

7、s5、三复合铆钉模具损耗评估工序:在三复合铆钉铆接过程中,根据材料特性选择模具的损伤机制,同时设置模具成型极限参数及模具磨损方式参数,然后设置程序自动及反复运行,启动程序进行有限元分析。

8、步骤s1中所述建模工序的对象包括铆接上模具、铆接下模具、cu料段、钉头及钉脚的ag料段、固定筒及铆接簧片,所述三复合铆钉类型包括agsno2-cu-agsno2、agni-cu-agni、agcdo-cu-agcdo等。

9、步骤s1中所述铆钉模拟仿真几何模型中的上模具及下模具通过solidworks或cad中的工具进行装配;

10、步骤s1中前建立几何模型时,三维cad软件可选用solidworks、autocad、pro/e等,带有建模功能的cae软件可选用abaqus、ansys等;几何模型包括上模具、下模具及料段;

11、步骤s2中可将装配好的*sldprt文件转换为*step或*stl文件,所述三维cad转换软件可选用solidworks、autocad等;

12、步骤s3中需引入2个变形体变量;

13、步骤s3中需对料段进行网格划分,规定网格生成器类型为四面体及六面体,网格类型为hexmesh或tetmesh;

14、步骤s3中通过设置分析参数对agsno2、agcdo、agni及cu料段墩粗进行模拟,所述分析参数包括材料的化学成分、力学性能、流变曲线等;

15、步骤s3中设置agsno2、agcdo、agni及cu料段、模具的初始温度、环境温度、模具间摩擦力、模具压力等必要条件,步骤s3中设置成型过程中主模具冲程进程、冲程速度、终止准则等参数,设置完成后进行2d或3d有限元分析。

16、步骤s4中通过设置模拟类型对铆钉铆接进行模拟,所述模拟类型为机械连接,基本工艺为冲压铆接;

17、步骤s4中通过设置分析参数对三复合铆钉铆接进行模拟,所述分析参数包括三复合铆钉及铆接簧片中材料的化学成分、力学性能、流变曲线及上、下模具冲程等,并三复合铆钉及铆钉簧片网格进行网格重划分,规定网格生成器类型为四面体及六面体,网格类型为hexmesh或tetmesh;

18、步骤s5中通过不同材料进行,设置材料损伤形式为cockroft-latham、lemaitre、oyane、gurson、bonroa等,打开材料材料成型极限参数选项,设置模具磨损形式为archard或archard ifum模式,材料的相变设置为基于cct或ttt模式;

19、步骤s5中设置材料距表面因子为0.1-0.3,最大单元尺寸因子为1.0-3.0,最大单元数量因子为10-30;

20、步骤s6中启动三复合铆钉铆接及模具损伤有限元分析后,对铆接后三复合铆钉各位置进行应力应变分析,同时对模具损伤情况进行评估,给出最佳模具试验次数及损伤系数。

21、本发明的有益效果如下:1、利用simufact forming有限元法,快速实现不同铆接关系对铆接参数的影响结果,实现了对三复合铆钉特制导向铆模疲劳薄弱部位和应力集中系数的确定,为工程人员对三复合铆钉铆接过程中模具使用寿命提供最直接的参考数值,进而为铆模疲劳强度评估提供重要的依据。2、本发明可根据模具损伤评估结果,对不同形式材料建立多级评价因子集和评判集,准确得到每个等级模具的综合评分值,从而完成针对所有的铆接模具损耗的等级划分。3、本发明可通过软件建模来自由切换三复合铆钉铆接模具参数,以实现铆接精准、快速成型,并快速评估最佳模具试验次数及损伤系数,及可大量节省人力、物力及试错成本,且模拟结果精准可靠。

技术特征:

1.基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于包括以下步骤:

2.如权利要求1所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于:所述三复合铆钉的类型为金属复合材料。

3.如权利要求1所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于:所述s1中,所述三复合铆钉铆接模拟仿真几何模型包括铆接上模具、铆接下模具、固定筒及铆接簧片;

4.如权利要求2所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于:所述s2中,所述三维cad转换软件将装配好的三复合铆钉铆接模拟仿真几何模型的*sldprt文件转换为*step或*stl文件。

5.如权利要求2所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于:所述s3中,三复合铆钉墩粗成型过程中需引入2个变形体变量,同时引入三复合铆钉成型模具、cu料段、钉头及钉脚的agsno2/agni/agcdo料段;

6.如权利要求1所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于:所述s4中,需再次引入2个变形体变量;

7.如权利要求6所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于:所述s5中,模具的损伤机制包括cockroft-latham、lemaitre、oyane、gurson、bonroa,同时打开模具成型极限参数;

8.如权利要求2所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于:三复合铆钉的类型包括agsno2-cu-agsno2、agni-cu-agni、agcdo-cu-agcdo。

9.如权利要求1所述基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,其特征在于,还包括步骤s6:后处理工序启动三复合铆钉铆接及模具损伤有限元分析后,对铆接后三复合铆钉各位置进行应力应变分析,同时对模具损伤情况进行评估,给出最佳模具试验次数及损伤系数。

技术总结

本发明提供基于有限元法快速评估三复合铆钉铆接中模具损耗的方法,包括模型建立及格式转换;引入模具模型及2个变形体变量,启动程序完成三复合铆钉成型仿真,然后将仿真结果引入三复合铆钉铆接工序,并再次引入2个变形体变量,设置仿真工艺属性为冲压铆接,同时增加变形体变量,并对铆接参数进行设置后进行有限元分析;在三复合铆钉铆接过程中,根据材料特性选择模具的损伤机制,同时设置模具成型极限参数、及模具磨损方式等参数,然后设置程序自动及反复运行;对铆接后三复合铆钉各位置进行应力应变分析,同时对模具损伤情况进行评估,给出最佳模具试验次数及损伤系数。

技术研发人员:游义博,颜小芳,柏小平,李杰,陈杨方,叶俊凯,刘映飞

受保护的技术使用者:浙江福达合金材料科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!