一种磨削烧伤区域自动检测与面积估算方法及系统

本发明属于图像处理,具体涉及一种磨削烧伤区域自动检测与面积估算方法及系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、在机械类产品中,很多重要零部件如轴承、齿轮、曲轴、凸轮轴、活塞销和万向节等,在热处理之后均需经过磨削加工。磨削时单位切削面积上的功率消耗远远超过其它加工方法,所转化热量的大部分会进入工件表面,因此容易引起加工面金相组织的变化。在工艺参数、冷却方法和磨料状态选择不当的情况下,工件在磨削过程中极易出现相当深的金相组织变化层(即回火层),并伴随出现很大的表面残余应力,甚至导致出现裂纹,即磨削烧伤问题。

3、磨削烧伤会降低材料的耐磨性、耐腐蚀性和疲劳强度,烧伤严重时还会出现裂纹。零部件的表面层烧伤会影响工件的表面完整性和加工质量,使产品性能和寿命大幅度地下降,甚至无法使用以致工件报废,带来巨大的经济损失。

4、传统的磨削烧伤检测方法主要依靠工人的经验和主观判断,不仅耗时,而且易受人为因素影响,难以保证检测的准确性和一致性。随着现代工业自动化技术的发展,工业界对于磨削烧伤检测的自动化、智能化和准确性有着越来越高的需求。图像处理和机器学习在许多工业应用中展现了强大的潜力;特别是k-means聚类算法,能快速对大量数据进行分类,已经被广泛应用于图像处理中,特别是图像分割和目标检测任务。而形态学运算则因其在图像预处理、噪声去除和特征提取中的优异性能而被广泛应用。

5、但是,单独使用k-means算法或形态学运算往往难以满足磨削烧伤检测的高准确性和实时性要求。k-means算法虽然能够对图像进行快速分类,但可能对噪声和非烧伤小区域敏感;而形态学运算虽然能有效去除噪声,但可能会误删烧伤区域或导致烧伤区域不完整。

技术实现思路

1、为了解决上述问题,本发明提出了一种磨削烧伤区域自动检测与面积估算方法及系统,将k-means算法和形态学运算进行技术上的结合,实现磨削烧伤区域的准确高效的自动检测与面积估算。

2、根据一些实施例,本发明的第一方案提供了一种磨削烧伤区域自动检测与面积估算方法,采用如下技术方案:

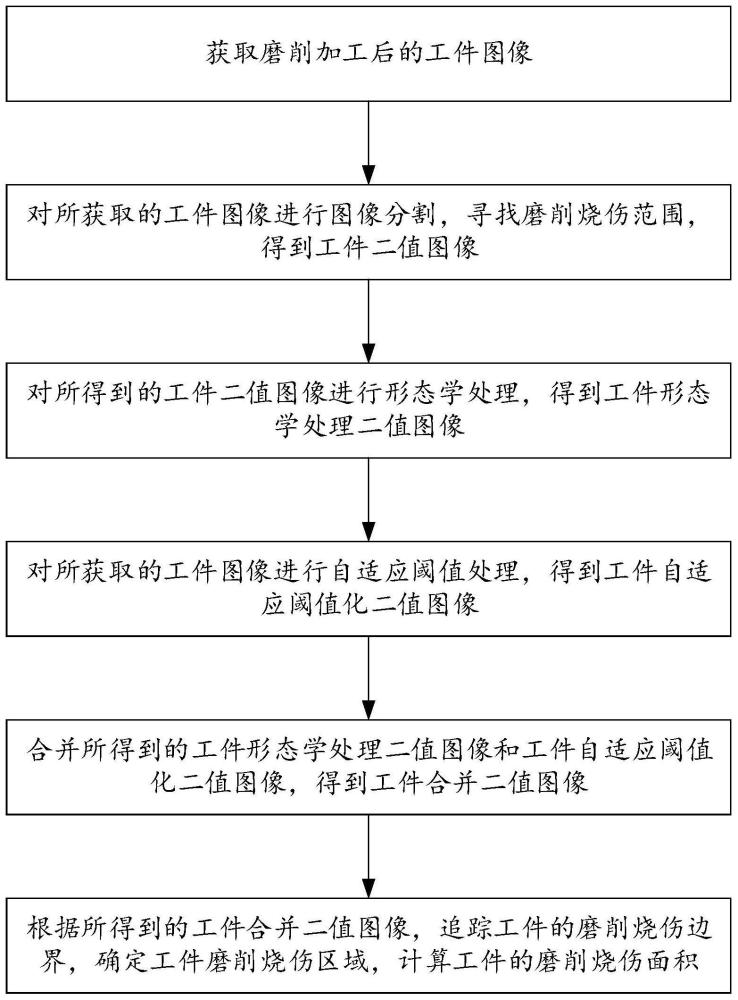

3、一种磨削烧伤区域自动检测与面积估算方法,包括:

4、获取磨削加工后的工件图像;

5、对所获取的工件图像进行图像分割,寻找磨削烧伤范围,得到工件二值图像;

6、对所得到的工件二值图像进行形态学处理,得到工件形态学处理二值图像;

7、对所获取的工件图像进行自适应阈值处理,得到工件自适应阈值化二值图像;

8、合并所得到的工件形态学处理二值图像和工件自适应阈值化二值图像,得到工件合并二值图像;

9、根据所得到的工件合并二值图像,追踪工件的磨削烧伤边界,确定工件磨削烧伤区域,计算工件的磨削烧伤面积。

10、作为进一步的技术限定,在形态学处理的过程中,对所得到的工件二值图像和预设图像像素数量阈值进行面积开操作,当连通组件在图像中的像素数量小于预设图像像素数量阈值时,删除该连通组件,得到工件形态学处理二值图像。

11、作为进一步的技术限定,当且仅当工件形态学处理二值图像和工件自适应阈值化二值图像均处于磨削烧伤范围时,合并工件形态学处理二值图像和工件自适应阈值化二值图像,得到工件合并二值图像。

12、作为进一步的技术限定,根据所得到的工件合并二值图像、工件图像和工件的磨削烧伤边界,进行边界叠加,得到磨削烧伤的区域边界,确定工件磨削烧伤区域;计算所确定的工件磨削烧伤区域的图像像素数量,通过计算工件磨削烧伤区域的图像像素数量与工件图像的总图像像素数量,得到工件的磨削烧伤面积。

13、作为进一步的技术限定,在自适应阈值处理的过程中,计算所获取的工件图像的灰度均值,确定自适应阈值,根据所得到的自适应阈值和工件图像,得到工件自适应阈值化二值图像。

14、作为进一步的技术限定,在获取工件图像之后,进行工件图像的灰度化处理;即基于rgb2gray函数,消除工件图像的色调和饱和度,保留工件图像的亮度,将具有色彩的工件图像转换为灰度图像。

15、作为进一步的技术限定,在图像分割的过程中,采用k-means算法实现工件图像分割;具体的,随机选择k个图像像素值作为初始的簇中心;计算工件图像中每个像素与所选择的k个簇中心之间的距离,将距离最小的簇中心作为聚类中心,并将工件图像像素分配给聚类中心;更新簇中心,直到簇中心不再变化或达到最大迭代次数时,完成图像分割,得到工件二值图像;

16、在图像分割之后,得到k个簇中心聚类图像,所得到的灰度值最小的聚类图像区域即为磨削烧伤区域范围。

17、根据一些实施例,本发明的第二方案提供了一种磨削烧伤区域自动检测与面积估算系统,采用如下技术方案:

18、一种磨削烧伤区域自动检测与面积估算系统,包括:

19、获取模块,其被配置为获取磨削加工后的工件图像;

20、聚类模块,其被配置为对所获取的工件图像进行图像分割,寻找磨削烧伤范围,得到工件二值图像;

21、处理模块,其被配置为对所得到的工件二值图像进行形态学处理,得到工件形态学处理二值图像;对所获取的工件图像进行自适应阈值处理,得到工件自适应阈值化二值图像;合并所得到的工件形态学处理二值图像和工件自适应阈值化二值图像,得到工件合并二值图像;

22、检测计算模块,其被配置为根据所得到的工件合并二值图像,追踪工件的磨削烧伤边界,确定工件磨削烧伤区域,计算工件的磨削烧伤面积。

23、根据一些实施例,本发明的第三方案提供了一种计算机可读存储介质,采用如下技术方案:

24、一种计算机可读存储介质,其上存储有程序,该程序被处理器执行时实现如本发明第一方案所述的一种磨削烧伤区域自动检测与面积估算方法中的步骤。

25、根据一些实施例,本发明的第四方案提供了一种电子设备,采用如下技术方案:

26、一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的程序,所述处理器执行所述程序时实现如本发明第一方案所述的一种磨削烧伤区域自动检测与面积估算方法中的步骤。

27、与现有技术相比,本发明的有益效果为:

28、本发明有效提高了工件磨削烧伤区域的自动检测与面积估算的准确性,对不同的烧伤图像进行有效的分析和处理,实现磨削工件烧伤的自动化检测、识别。

技术特征:

1.一种磨削烧伤区域自动检测与面积估算方法,其特征在于,包括:

2.如权利要求1中所述的一种磨削烧伤区域自动检测与面积估算方法,其特征在于,在形态学处理的过程中,对所得到的工件二值图像和预设图像像素数量阈值进行面积开操作,当连通组件在图像中的像素数量小于预设图像像素数量阈值时,删除该连通组件,得到工件形态学处理二值图像。

3.如权利要求1中所述的一种磨削烧伤区域自动检测与面积估算方法,其特征在于,当且仅当工件形态学处理二值图像和工件自适应阈值化二值图像均处于磨削烧伤范围时,合并工件形态学处理二值图像和工件自适应阈值化二值图像,得到工件合并二值图像。

4.如权利要求1中所述的一种磨削烧伤区域自动检测与面积估算方法,其特征在于,根据所得到的工件合并二值图像、工件图像和工件的磨削烧伤边界,进行边界叠加,得到磨削烧伤的区域边界,确定工件磨削烧伤区域;计算所确定的工件磨削烧伤区域的图像像素数量,通过计算工件磨削烧伤区域的图像像素数量与工件图像的总图像像素数量,得到工件的磨削烧伤面积。

5.如权利要求1中所述的一种磨削烧伤区域自动检测与面积估算方法,其特征在于,在自适应阈值处理的过程中,计算所获取的工件图像的灰度均值,确定自适应阈值,根据所得到的自适应阈值和工件图像,得到工件自适应阈值化二值图像。

6.如权利要求1中所述的一种磨削烧伤区域自动检测与面积估算方法,其特征在于,在获取工件图像之后,进行工件图像的灰度化处理;即基于rgb2gray函数,消除工件图像的色调和饱和度,保留工件图像的亮度,将具有色彩的工件图像转换为灰度图像。

7.如权利要求1中所述的一种磨削烧伤区域自动检测与面积估算方法,其特征在于,在图像分割的过程中,采用k-means算法实现工件图像分割;具体的,随机选择k个图像像素值作为初始的簇中心;计算工件图像中每个像素与所选择的k个簇中心之间的距离,将距离最小的簇中心作为聚类中心,并将工件图像像素分配给聚类中心;更新簇中心,直到簇中心不再变化或达到最大迭代次数时,完成图像分割,得到工件二值图像;

8.一种磨削烧伤区域自动检测与面积估算系统,其特征在于,包括:

9.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现了如权利要求1-7任一项所述的磨削烧伤区域自动检测与面积估算方法的步骤。

10.一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现了如权利要求1-7任一项所述的磨削烧伤区域自动检测与面积估算方法的步骤。

技术总结

本发明属于图像处理技术领域,具体涉及一种磨削烧伤区域自动检测与面积估算方法及系统,包括:获取磨削加工后的工件图像;对所获取的工件图像进行图像分割,寻找磨削烧伤范围,得到工件二值图像;对所得到的工件二值图像进行形态学处理,得到工件形态学处理二值图像;对所获取的工件图像进行自适应阈值处理,得到工件自适应阈值化二值图像;合并所得到的工件形态学处理二值图像和工件自适应阈值化二值图像,得到工件合并二值图像;根据所得到的工件合并二值图像,追踪工件的磨削烧伤边界,确定工件磨削烧伤区域,计算工件的磨削烧伤面积。本发明将K‑means算法和形态学运算进行技术上的结合,实现磨削烧伤区域的准确高效的自动检测与面积估算。

技术研发人员:张进生,张钟予,郭京,王禧龙,牛平平,王一彩

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!