一种基于显微硬度评价高强钢冲裁质量的方法与流程

本发明涉及一种基于显微硬度评价高强钢冲裁质量的方法,属于金属薄板冲压成形。

背景技术:

1、汽车轻量化引领着汽车用钢向着更高强度、更高塑性及更高断裂韧性的方向发展,先进高强钢或超高强钢由于具有高的强度、良好的韧性而广泛应用于前纵梁、门槛、上边梁等汽车的关键承力零部件。当材料的抗拉强度超过590mpa时,零件的冲压成形工序一般为拉延——切边——翻边、整形或冲裁落料——翻边——冲孔、整形。冲压制品的合格率与冲裁边缘的质量紧密相关,提高冲裁边缘质量可大幅度提高冲压制品的合格率,过差的冲裁质量会导致冲压件发生开裂,过优的冲裁质量又会极大地增加成本,如何得到性价比最优的冲裁边缘质量是目前重点研究的内容。

2、板料经过剪切或冲裁后边缘高低不平,从特征上大致可以分为塌角带、剪切带、撕裂带、毛刺四个区域,目前常用不同间隙的冲裁模制成拉伸样或者扩孔样,来研究不同的冲裁质量对材料成形性能的影响,该方法实验量大、成本高、效率低。部分学者利用边缘高低不平的分布几何特征简单地测量塌角带、剪切带、撕裂带的高度来评价冲裁边缘的质量,由于塌角带、剪切带、撕裂带在形貌上没有特别明显的分界特征,因此很难利用体式显微镜进行精准划分与测量,最终导致精度低、误差大。

技术实现思路

1、本发明目的是提供了一种基于显微硬度评价高强钢冲裁质量的方法,利用显微硬度定量地表征冲裁边缘不同位置的加工硬化量,精准绘制间隙率与冲裁边缘特征的关系图,准确、直白地反映出冲裁间隙与边缘质量的变化规律,从而可以根据零部件曲面造型的难易程度,精准确定最佳的冲裁间隙范围,实现成本与效率的双赢,具有操作简单、成本低、精度高的优点。

2、本发明技术方案:

3、一种基于显微硬度评价高强钢冲裁质量的方法,利用显微硬度表征冲裁边缘的加工硬化程度,依据冲裁边缘材料流动方式不同引起加工硬化差异的特点,确定塌角、剪切带和撕裂带的划分准则并进行精准划分,绘制间隙率与冲裁边缘特征的关系图,准确反映出冲裁间隙与边缘质量的变化规律,根据零部件曲面造型的难易程度,精准确定最佳的冲裁间隙范围。

4、包含如下步骤:

5、①根据需求设计实验的间隙率,利用确定冲裁凹模的内径;

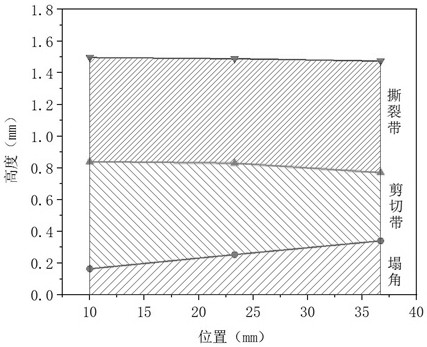

6、②《gb/15825.4-2008金属薄板成形性能与试验方法第4部分:扩孔试验》标准,在成形试验机上安装一套冲孔的模具,冲孔的凸模直径为凸模内径为步骤(1)的计算值;

7、③设置压边力为10kn,以不大于3.3mm/s的冲压速度冲制不同间隙率的冲孔,得到不同冲裁间隙下的边缘质量;

8、④利用线切割、研磨、抛光和腐蚀的方法制备金相试样;

9、⑤在500倍的硬度显微镜观察冲裁边缘,在塌角最顶端定位第一个硬度点,以相同或相近的间隔打硬度,打硬度的位置应尽可能靠近冲裁质量的边缘,且保证硬度点全部落在试样内,记录每个硬度点的位置和硬度值,并绘制显微硬度与位置的关系图;

10、⑥确定塌角区、剪切带和撕裂带的划分准则:塌角的形成是由于凸凹模之间存在间隙,凸模向下运动,材料受到牵拉形成的,因此加工硬化程度偏低,该阶段显微硬度变化不大;剪切带位置的材料受到纯剪切力的作用,随凸模运动位移的增加,加工硬化程度显著提高,当显微硬度达到最大值时材料开始出现微裂纹,即将进入撕裂带阶段,因此将显微硬化快速增加的起点定义为剪切的起始点,显微硬度的最大值点定义为剪切带的终止点。撕裂带是随凸模继续向下运动,微裂纹不断扩展、融合最终导致试样断裂,加工硬化程度逐渐减弱,显微硬度也呈降低趋势,因此将硬度由最大值到最低点的区域定义为撕裂带;

11、⑦根据步骤⑥的原则确定不同间隙率下的塌角高度、剪切带高度和撕裂带高度,并绘制间隙率与冲裁边缘特征的关系图。

12、所述高强钢板的抗拉强度不低于590mpa,厚度不低于1.2mm;

13、所述步骤④中显微硬度的位置尽量靠近冲裁边缘,且保证整个硬度点全部落在试样内部;

14、所述步骤⑤中塌角的形成是由于凸凹模之间存在间隙,凸模向下运动,材料受到牵拉形成的,因此加工硬化程度不高,显微硬度变化不大;剪切带位置的材料受到纯剪切力的作用,随凸模位移的增加,加工硬化效果显著,当达到最大值时开始出现微裂纹,因此将显微硬化快速增加的起始点定义为剪切的起始点,显微硬度的最大值点定义为剪切带的终止点;撕裂带是由于凸模位移继续增加,微裂纹不断扩展、融合最终导致断裂,因此加工硬化程度逐渐减弱,显微硬度也呈降低趋势。

15、所述间隙率与冲裁边缘特征的关系图精准、直白地反映边缘质量随间隙的变化规律,为不同造型的零件确定最佳的间隙范围,达到成本与效率的双赢。

16、本发明的有益效果:利用显微硬度定量地表征冲裁边缘不同位置的加工硬化量,精准绘制间隙率与冲裁边缘特征的关系图,准确、直白地反映出冲裁间隙与边缘质量的变化规律,从而可以根据零部件曲面造型的难易程度,精准确定最佳的冲裁间隙范围,实现成本与效率的双赢,具有操作简单、成本低、精度高的优点。

技术特征:

1.一种基于显微硬度评价高强钢冲裁质量的方法,其特征在于:利用显微硬度表征冲裁边缘的加工硬化程度,依据冲裁边缘材料流动方式不同引起加工硬化差异的特点,确定塌角、剪切带和撕裂带的划分准则并进行精准划分,绘制间隙率与冲裁边缘特征的关系图,准确反映出冲裁间隙与边缘质量的变化规律,根据零部件曲面造型的难易程度,精准确定最佳的冲裁间隙范围。

2.根据权利1所述的一种基于显微硬度评价高强钢冲裁质量的方法,其特征在于包含如下步骤:

3.根据权利2所述的一种基于显微硬度评价高强钢冲裁质量的方法,其特征在于:高强钢板的抗拉强度不低于590mpa,厚度不低于1.2mm。

4.根据权利2所述的一种基于显微硬度评价高强钢冲裁质量的方法,其特征在于:步骤④中显微硬度的位置尽量靠近冲裁边缘,保证整个硬度点全部落在试样内部。

5.根据权利2所述的一种基于显微硬度评价高强钢冲裁质量的方法,其特征在于:步骤⑤中塌角的形成是由于凸凹模之间存在间隙,凸模向下运动,材料受到牵拉形成的,剪切带位置的材料受到纯剪切力的作用,随凸模位移的增加,加工硬化效果显著,当达到最大值时开始出现微裂纹;将显微硬化快速增加的起始点定义为剪切的起始点,显微硬度的最大值点定义为剪切带的终止点;撕裂带是由于凸模位移继续增加,微裂纹不断扩展、融合最终导致断裂;加工硬化程度逐渐减弱,显微硬度也呈降低趋势。

6.根据权利2所述的一种基于显微硬度评价高强钢冲裁质量的方法,其特征在于:间隙率与冲裁边缘特征的关系图精准反映边缘质量随间隙的变化规律,确定最佳的间隙范围。

技术总结

本发明涉及一种基于显微硬度评价高强钢冲裁质量的方法,属于金属薄板冲压成形技术领域。技术方案是:利用显微硬度表征冲裁边缘的加工硬化程度,依据冲裁边缘材料流动方式不同引起加工硬化差异的特点,确定塌角、剪切带和撕裂带的划分准则并进行精准划分,绘制间隙率与冲裁边缘特征的关系图,准确反映出冲裁间隙与边缘质量的变化规律,根据零部件曲面造型的难易程度,精准确定最佳的冲裁间隙范围。本发明的有益效果:可以根据零部件曲面造型的难易程度,精准确定最佳的冲裁间隙范围,实现成本与效率的双赢,具有操作简单、成本低、精度高的优点。

技术研发人员:王秋雨,徐宽,李立铭,牛星辉,陈菲,雷大伟,刘淑影,张赛娟,杨丽娜

受保护的技术使用者:唐山钢铁集团有限责任公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!