一种优化镀锌气刀流场的分段式仿真模型建模方法与流程

本发明涉及一种优化镀锌气刀流场的分段式仿真模型建模方法,属于冶金行业轧制。

背景技术:

1、随着国内家电领域与汽车制造领域的高速发展,对热基无花镀锌板的需求越来越大,对表面质量的要求也越来越高。目前,由于镀锌板的规格、锌层厚度跨度广,部分规格产品表面存在较多表面缺陷,导致下游客户无法使用,而热基镀锌工艺中,最主要的锌层控制手段是气刀吹锌。因此,针对热基镀锌气刀吹锌过程的研究成为了当前热点问题。

2、气刀喷吹过程涉及了多种学科交叉,其中影响锌层表面质量最关键的因素是气体流场的分布,气体流场很难通过现场的检测手段进行监测研究,因此,有限元仿真方法是当前主要的研究手段。目前气刀流场仿真相关的研究有很多,但大部分仿真都未考虑气刀内部结构,直接将压力设定参数设定为刀唇出口的压力值进行计算,如此很难准确的模拟气刀喷吹过程压力分布的真实情况。此外,目前现有的cfd仿真软件均无法直接对锌层厚度进行仿真计算,并且软件的二次开发也未见涉及。大部分的气刀流场仿真都只针对压力、速度等结果进行了分析,这使得仿真结果与实际生产结合不紧密,无法为生产现场提供直观的指导。

技术实现思路

1、本发明目的是提供一种优化镀锌气刀流场的分段式仿真模型建模方法,提高仿真结果的精度,并且大幅减少了单一模型的尺寸及复杂度,提升了网格质量及计算效率,增加了模型的收敛性;实现了通过cfd仿真软件预测锌层厚度的功能,使计算结果更加直观,可以更好的为生产现场的工艺调整进行指导,解决已有技术存在的上述技术问题。

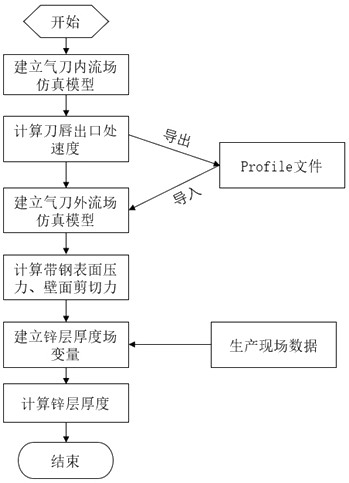

2、一种优化镀锌气刀流场的分段式仿真模型建模方法,将整个流场模型分为气刀内部流场及气刀外部流场两个子模型,基于气刀内流场模型计算气刀刀唇出口处的压力分布,采用数据传递的方式将气刀刀唇处的压力数据传递至气刀外流场模型中;气刀外流场模型中的气刀本体结构仅保留刀唇部分,并计算带钢表面总压和壁面剪切力等,结合现场的生产数据及仿真计算结果,建立带钢表面正压力和壁面剪切力与锌层厚度数学模型,通过定制场函数技术,将锌层厚度数学模型嵌入至气刀外流场模型中,建立锌层厚度场变量,最后通过气刀外流场模型直接对气刀喷吹过程中的锌层厚度进行计算,实现热基镀锌气刀喷吹过程锌层厚度的预测。

3、基于cfd仿真软件,将整个气刀喷吹过程分为两段,分别建立热基镀锌气刀内部流场模型以及气刀与带钢间的外部流场模型;采用数据传递的方式将气刀内流场模型所计算的出口的速度数据作为气刀外流场的入口边界条件输入。

4、所述气刀内部流场模型具体是指:基于气刀本体结构,包括气刀外形、内腔及进气管路,建立气刀本体结构三维模型,之后将三维模型导入cfd建模软件中进行流体域提取,删除原始结构部件,创建气刀内部流场模型。

5、所述气刀外部流场模型具体是指:基于生产现场的工艺参数、挡板外形、带钢尺寸,建立刀唇-带钢-挡板装配三维模型,之后将三维模型导入cfd建模软件中,创建刀唇到带钢间的环境域,并进行流体域提取,删除原始结构部件,完成气刀外部流场模型创建。

6、所述气刀内部流场计算具体是指:基于生产现场的工艺参数,设定气刀内流场的边界条件,创建气刀内流场仿真分析模型,计算气刀刀唇出口处的速度分布。

7、所述数据传递方法具体是指:将气刀内流场仿真模型中刀唇出口处关键节点的速度数据及节点位置信息以profile文件的形式导出,之后再将profile文件导入气刀外流场模型中,将其设定为外流场刀唇速度入口的边界条件,通过以上方式,不仅考虑了气刀内部结构对喷吹压力的影响因素,提高了计算精度,并且大幅减少了单一模型的复杂度,提高了计算效率及模型的收敛性。

8、所述锌层厚度场变量,具体是指通过气刀外流场模型计算带钢表面的总压与壁面剪切力,基于以上仿真计算结果及生产现场对应的锌层厚度数据,使用非线性回归方法,建立带钢温度、带钢表面总压、壁面剪切力与锌层厚度的数学模型,通过定制场函数方法将以上数学模型嵌入气刀外流场仿真模型中,建立锌层厚度场变量,实现气刀喷吹过程锌层厚度的预测。

9、本发明的有益效果是:将整个气刀流场模型分为气刀内部流场及气刀外部流场两个子模型,采用数据传递的方式将两个子模型连接,简化外流场模型中的气刀本体结构部分,仅保留刀唇位置,以上方法不仅考虑了气刀内部结构对喷吹压力的影响因素,提高了仿真结果的精度,并且大幅减少了单一模型的尺寸及复杂度,提升了网格质量及计算效率,增加了模型的收敛性;通过锌层厚度场变量的建立,实现了通过cfd仿真软件预测锌层厚度的功能,使计算结果更加直观,可以更好的为生产现场的工艺调整进行指导。

技术特征:

1.一种优化镀锌气刀流场的分段式仿真模型建模方法,其特征在于:将整个流场模型分为气刀内部流场及气刀外部流场两个子模型,基于气刀内流场模型计算气刀刀唇出口处的压力分布,采用数据传递的方式将气刀刀唇处的压力数据传递至气刀外流场模型中;气刀外流场模型中的气刀本体结构仅保留刀唇部分,并计算带钢表面总压和壁面剪切力等,结合现场的生产数据及仿真计算结果,建立带钢表面正压力和壁面剪切力与锌层厚度数学模型,通过定制场函数技术,将锌层厚度数学模型嵌入至气刀外流场模型中,建立锌层厚度场变量,最后通过气刀外流场模型直接对气刀喷吹过程中的锌层厚度进行计算,实现热基镀锌气刀喷吹过程锌层厚度的预测。

2.根据权利要求1所述的一种优化镀锌气刀流场的分段式仿真模型建模方法,其特征在于:基于cfd仿真软件,将整个气刀喷吹过程分为两段,分别建立热基镀锌气刀内部流场模型以及气刀与带钢间的外部流场模型;采用数据传递的方式将气刀内流场模型所计算的出口的速度数据作为气刀外流场的入口边界条件输入。

3.根据权利要求2的一种优化镀锌气刀流场的分段式仿真模型建模方法,其特征在于:所述气刀内部流场模型具体是指:基于气刀本体结构,包括气刀外形、内腔及进气管路,建立气刀本体结构三维模型,之后将三维模型导入cfd建模软件中进行流体域提取,删除原始结构部件,创建气刀内部流场模型。

4.根据权利要求2述的一种优化镀锌气刀流场的分段式仿真模型建模方法,其特征在于:所述气刀外部流场模型具体是指:基于生产现场的工艺参数、挡板外形、带钢尺寸,建立刀唇-带钢-挡板装配三维模型,之后将三维模型导入cfd建模软件中,创建刀唇到带钢间的环境域,并进行流体域提取,删除原始结构部件,完成气刀外部流场模型创建。

5.根据权利要求1所述的一种优化镀锌气刀流场的分段式仿真模型建模方法,其特征在于:所述气刀内部流场计算具体是指:基于生产现场的工艺参数,设定气刀内流场的边界条件,创建气刀内流场仿真分析模型,计算气刀刀唇出口处的速度分布。

6.根据权利要求1所述的一种优化镀锌气刀流场的分段式仿真模型建模方法,其特征在于:所述数据传递方法具体是指:将气刀内流场仿真模型中刀唇出口处关键节点的速度数据及节点位置信息以profile文件的形式导出,之后再将profile文件导入气刀外流场模型中,将其设定为外流场刀唇速度入口的边界条件,通过以上方式,不仅考虑了气刀内部结构对喷吹压力的影响因素,提高了计算精度,并且大幅减少了单一模型的复杂度,提高了计算效率及模型的收敛性。

7.根据权利要求1所述的一种优化镀锌气刀流场的分段式仿真模型建模方法,其特征在于:所述锌层厚度场变量,具体是指通过气刀外流场模型计算带钢表面的总压与壁面剪切力,基于以上仿真计算结果及生产现场对应的锌层厚度数据,使用非线性回归方法,建立带钢温度、带钢表面总压、壁面剪切力与锌层厚度的数学模型,通过定制场函数方法将以上数学模型嵌入气刀外流场仿真模型中,建立锌层厚度场变量,实现气刀喷吹过程锌层厚度的预测。

技术总结

本发明涉及一种优化镀锌气刀流场的分段式仿真模型建模方法,属于冶金行业镀覆技术领域。技术方案是:基于CFD仿真软件,将整个气刀喷吹过程分为两段,分别建立热基镀锌气刀内部流场模型以及气刀与带钢间的外部流场模型。采用数据传递的方式将气刀内流场模型所计算的出口的速度数据作为气刀外流场的入口边界条件输入。本发明通过分段计算的方式,考虑了气刀内部结构对喷吹压力的影响因素,提高了仿真结果的精度,大幅减少了单个模型的尺寸及复杂度,提升了计算效率,增加了模型的收敛性;通过锌层厚度场变量的建立,实现了通过CFD仿真软件预测锌层厚度的功能,使计算结果更加直观,便于生产现场参考。

技术研发人员:刘子健,刘需,刘天武,杨婷,孙力,张青,赵轶哲

受保护的技术使用者:河北河钢材料技术研究院有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!