一种螺纹钢成本损失动态分析方法与流程

本发明涉及轧钢料型控制,尤其涉及一种螺纹钢成本损失动态分析方法。

背景技术:

1、成本损失可理解差价损失,螺纹钢成品(定尺)价格>成品(非定尺)>回收(切头/二级品/短头)。提高定尺率,减少回收和非定尺占比,对于企业的利润有大的提升。目前来说降低非定尺的方法有优化倍尺和改变钢坯质量两种方案(前提是在负公差指标和切头,剪头损失相当稳定的情况下,这也是本方法动态分析的变量)。最终会发现理论测算出来的适用于各规格的钢坯质量种类非常多。一条完整的生产线,至多有时要轧制5-6种规格,10-12种定尺,那么就会至多对应12种钢坯质量。实际上种类过多对于原料跨钢坯的转运,以及调度的难度(很容易混淆,且系统数据与实际不符,给公司造成损失,比如在有限的钢坯堆场内,堆放了5种质量的钢坯叠放在一起,很容易系统上记录钢坯质量是某个值,实际上进入的钢坯质量不符,造成指标差异)都会有一个巨大的提升。最终得不偿失。因此,需要一种动态的、随着指标变化的成本损失模型,对各个规格的钢坯质量进行整合,选出最低成本损耗对应的钢坯质量。将质量进行统一,实现利益最大化。

2、所以提供一种螺纹钢成本损失动态分析方法,能够解决上述问题。

技术实现思路

1、本发明所要解决的技术问题在于,现有的生产线对应的钢坯质量的种类过多,导致很难将系统数据和实际进入生产线的钢坯质量不一致,无法对各个规格的钢坯质量进行整合,选出最低成本损耗对应的钢坯质量进行质量统一,所以提供一种螺纹钢成本损失动态分析方法,所述螺纹钢成本损失动态分析方法包括:

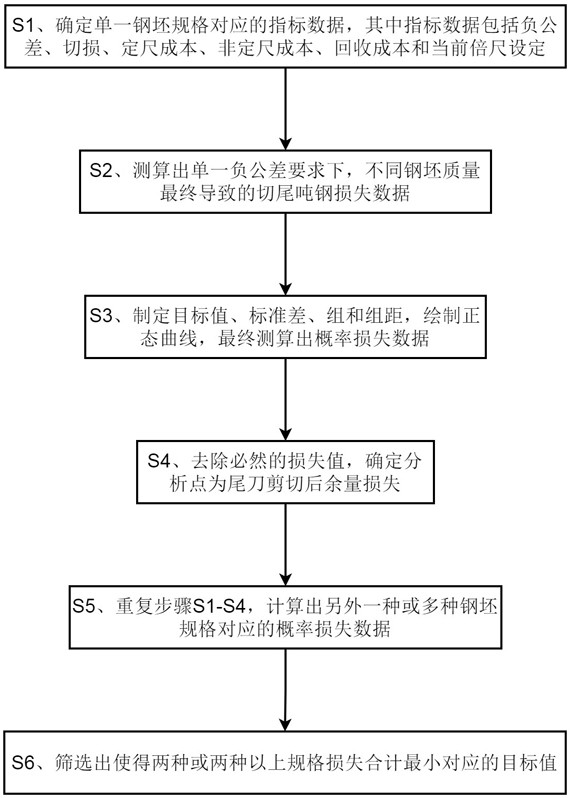

2、s1、确定单一钢坯规格对应的指标数据,其中指标数据包括负公差、切损、定尺成本、非定尺成本、回收成本和当前倍尺设定;

3、s2、测算出单一负公差要求下,不同钢坯质量最终导致的切尾吨钢损失数据;

4、s3、制定目标值、标准差、组和组距,绘制正态曲线,最终测算出概率损失数据;

5、s4、去除必然的损失值,确定分析点为尾刀剪切后余量损失;

6、s5、重复步骤s1-s4,计算出另外一种或多种钢坯规格对应的概率损失数据;

7、s6、筛选出使得两种或两种以上规格损失合计最小对应的目标值。

8、进一步地,所述定尺成本、非定尺成本和回收成本的单位为“元/米”。

9、进一步地,去除无法避免的损失值包括,除去切损值和剪损值。

10、进一步地,所述尾刀剪切后余量损失对应短尺或非定尺。

11、进一步地,所述指定目标值、标准差、组和组距包括:

12、确定成品长度数据的范围,设定成品长度数据范围的中心值为目标值;

13、将成品长度数据的范围分成固定数量的组,确定组距;

14、得到成品长度数据的标准差。

15、进一步地,所述短尺为小于三点五米的钢材,所述非定尺为大于等于三点五米且不等于定尺长度的钢材。

16、实施本发明,具有如下有益效果:

17、1.本发明能够实现在负公差波动的情况下能够对不同规格的钢坯质量进行整合,选出最低成本损耗对应的钢坯质量,能够对成本波动进行动态分析,能够方便调度运转,有利于进行成本控制。

技术特征:

1.一种螺纹钢成本损失动态分析方法,其特征在于,包括:

2.根据权利要求 1所述的螺纹钢成本损失动态分析方法,其特征在于,所述定尺成本、非定尺成本和回收成本的单位为“元/米”。

3.根据权利要求2所述的螺纹钢成本损失动态分析方法,其特征在于,去除无法避免的损失值包括,除去切损值和剪损值。

4.根据权利要求3所述的螺纹钢成本损失动态分析方法,其特征在于,所述尾刀剪切后余量损失对应短尺或非定尺。

5.根据权利要求 4所述的螺纹钢成本损失动态分析方法,其特征在于,所述指定目标值、标准差、组和组距包括:

6.根据权利要求5所述的螺纹钢成本损失动态分析方法,其特征在于,所述短尺为小于三点五米的钢材,所述非定尺为大于等于三点五米且不等于定尺长度的钢材。

技术总结

本发明公开了一种螺纹钢成本损失动态分析方法,所述螺纹钢成本损失动态分析方法包括S1、确定单一钢坯规格对应的指标数据,其中指标数据包括负公差、切损、定尺成本、非定尺成本、回收成本和当前倍尺设定;S2、测算出单一负公差要求下,不同钢坯质量最终导致的切尾吨钢损失数据;S3、制定目标值、标准差、组和组距,绘制正态曲线,最终测算出概率损失数据;S4、去除必然的损失值,确定分析点为尾刀剪切后余量损失;S5、重复步骤S1‑S4,计算出另外一种或多种钢坯规格对应的概率损失数据;S6、筛选出使得两种或两种以上规格损失合计最小对应的目标值;具有对应多种不同规格的钢坯质量找出损失最小的方案,便于调度的优点。

技术研发人员:王学礼,谢立,张明然

受保护的技术使用者:中天钢铁集团(南通)有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!