一种基于两相流仿真的微通道排水结构优化的方法与流程

本发明属于燃料电池、微通道换热器等微流体领域,具体而言,涉及一种基于两相流仿真的微通道排水结构优化的方法。

背景技术:

1、微通道作为微流体领域的重要组成部分,具有结构紧凑、传热效率高等优点,在燃料电池、微通道换热器及生物医学等领域得到了广泛的应用。在微通道的设计和优化中,排水速率是一个重要的指标,直接影响着微通道的工作效率和性能。传统的微通道排水速率计算方法主要基于实验测量,但由于微通道的结构复杂,实验方法的操作难度大,且耗费时间长,因此需要一种更加高效的计算方法。数值模拟方法可以准确地模拟微通道中的流动状态,观测气液两相的体积分数变化情况和压力降等,得到微通道的液态水排出时间,从而实现对微通道排水的计算。

技术实现思路

1、本发明提供一种基于两相流仿真的微通道排水结构优化的方法,针对类似正弦波形式的微通道,通过两相流仿真计算微通道的压力降及排水时间,优化微通道的几何形状,调整微通道中的压力和排水速率,将微通道计算结果进行对比,选取合适的压力降及排水时间,确定微通道方案。

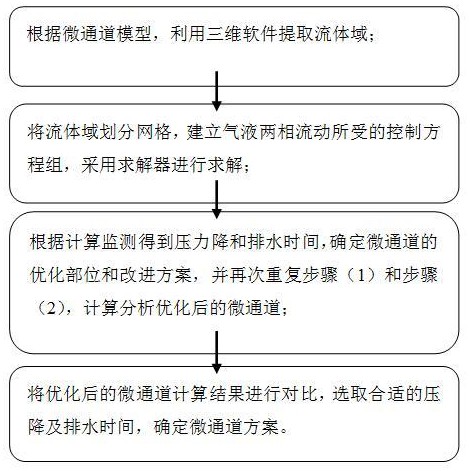

2、为了实现上述内容,本发明采用以下技术方法实现:一种基于两相流仿真的微通道排水结构优化的方法,包括以下步骤:

3、(1)根据微通道模型,利用三维软件提取流体域;

4、(2)将流体域划分网格,建立气液两相流动所受的控制方程组;由于只涉及到气液两相,所以单元内两相体积分数之和为1,分别表示网格单元中液相和气相的体积分数,;

5、其中混合物密度和混合物粘度为;

6、分别表示网格单元中液相和气相的粘度,分别表示网格单元中液相和气相的密度;

7、混合物速度为:气液两相计算所受的控制方程组为:式中:p为静压,pa;g为重力加速度,m/s2;其中为表面张力作用力源项,只作用在两相交界面上:为表面张力系数,n/m,为气液交界面的表面曲率,m;

8、考虑到固体表面粘附作用的影响,流道壁面单元网格内两相界面的单位法向量根据壁面静态接触角来确定:

9、其中,为单位表面法向量,为单位表面切向量,为静态接触角,壁面附近两相界面表面曲率可以表示为:然后,采用求解器对控制方程组进行求解;

10、(3)根据计算监测得到压力降和排水时间,确定微通道的优化部位和改进方案,调整微通道的尺寸和形状,再次重复步骤(1)和步骤(2),计算分析优化后的微通道方案;

11、(4)将优化后的微通道计算结果进行对比,选取合适的压力降及排水时间,确定微通道方案。

12、优选的,步骤(1)采用计算机辅助设计软件绘制出微通道的几何模型,包括微通道的形状、大小、长度等参数;先根据通道的当量直径,判断模型是否为微通道,微通道是当量直径在10~1000μm的通道,式中d为当量直径,a为通道截面宽度,b为通道截面高度;然后,利用三维软件提取流体域。

13、优选的,步骤(2)中使用网格工具(如icem等商用软件)将流体域划分网格,建立气液两相流动所受的控制方程组,建立计算模型,设定微通道内流体的物理性质和工况参数,包括流体的密度、黏度、表面张力、入口压力和温度等,运用cfd方法求解,得到微通道的压力降及排水时间。

14、优选的,步骤(2)中采用求解器对控制方程组进行求解的步骤包括:由于两相流动计算中对流体域网格的要求较高,网格划分中长度、宽度及高度处的最大网格尺寸为各边长的十分之一,对计算域进行划分,将网格导入求解器中,在求解器中设定微通道内流体的物理性质和工况参数,包括流体的密度、黏度、表面张力、入口压力和温度等;判断流体的运动状态,雷诺数≤2000为层流,否则为湍流;

15、式中为动力粘度,v为流体的平均运动速度,为流体的密度,d为通道的当量直径;

16、设定计算的初始条件,如初始速度场、浓度场等;得到微通道内的流速场、压力场、液膜厚度和排水速率等参数。

17、本发明是基于两相流模拟的微通道排水结构优化的方法,与现有技术相比,具有以下优点:基于两相流模拟,可以较准确地模拟微通道中液体和气体的流动和排水过程;通过优化微通道的几何形状,可以实现液体在微通道中的快速流动,提高排水效率;本发明的方法具有较高的适用性,可用于各种微通道排水计算,例如燃料电池排水、微通道换热器及生物医学等。微通道排水结构优化体现在:(1)微通道截面为长方形、圆形、梯形或任意形状,可选取合适的流通截面;(2)类似正弦波形式的微通道或其它形式新型微通道,无涡流区和液态水滞留,增加排水效率。

技术特征:

1.一种基于两相流仿真的微通道排水结构优化的方法,其特征在于,包括以下步骤:

2.如权利要求1所述基于两相流仿真的微通道排水结构优化的方法,其特征在于,步骤(1)采用计算机辅助设计软件绘制出微通道的几何模型,包括微通道的形状、大小、长度参数;先根据通道的当量直径,判断模型是否为微通道,微通道是当量直径在10~1000μm的通道,式中d为当量直径,a为通道截面宽度,b为通道截面高度;然后,利用三维软件提取流体域。

3.如权利要求1所述基于两相流仿真的微通道排水结构优化的方法,其特征在于,步骤(2)中使用网格工具将流体域划分网格,建立气液两相流动所受的控制方程组,建立计算模型,设定微通道内流体的物理性质和工况参数,包括流体的密度、黏度、表面张力、入口压力和温度,运用cfd方法求解,得到微通道的压力降及排水时间。

4.如权利要求1所述基于两相流仿真的微通道排水结构优化的方法,其特征在于,步骤(2)中采用求解器对控制方程组进行求解的步骤包括:

技术总结

本发明公开一种基于两相流仿真的微通道排水结构优化的方法,包括以下步骤:(1)根据微通道模型,利用三维软件提取流体域;(2)将流体域划分网格,建立气液两相流动所受的控制方程组,采用求解器进行求解;(3)根据计算监测得到压力降和排水时间,确定微通道的优化部位和改进方案,并再次重复步骤(1)和步骤(2),计算分析优化后的微通道方案;(4)将优化后的微通道计算结果进行对比,选取合适的压降及排水时间,确定微通道方案。该方法对微通道内的液体和气体进行流场模拟和分析,得出微通道内的气液流动特性,从而计算出微通道的排水速率。该方法可以应用于微通道的设计和优化,适用于微流体领域。

技术研发人员:陈振兴,胡科峰,杨代军,谷军,陈杰,李照元

受保护的技术使用者:河南豫氢动力有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!