一种基于有限元分析的齿轮寿命疲劳预测方法

本发明涉及齿轮维护,具体是一种基于有限元分析下齿轮可靠性寿命的预测方法及应用,为齿轮使用方案优化提供依据。

背景技术:

1、齿轮机构是在各种机构中应用最为广泛的一种传动机构,依靠于轮齿齿廓直接接触,用以传递空间任意任意两轴间的运动和动力,具有传动效率高、工作可靠、传动比稳定等的优点。齿轮是不可替代的机械零件之一。因而研究齿轮的失效原因,以增加工作系统的可靠寿命是极为重要的。然而齿轮材料的不同应用、循环载荷的不断作用、工作状况的复杂多变等因素,使得齿轮的失效方式多种多样,其中疲劳破坏是主要的失效原因之一。齿轮在工作状况下,当弯曲应力超过疲劳极限,齿轮轮齿将产生微小裂纹,随着工作载荷的不断应用,裂纹逐渐扩大,最终导致轮齿折断,齿轮失效。

2、现有的齿轮寿命疲劳预测研究中,有建立不同工况下的试验研究方法,基于s-n曲线的名义应力方法,以及逐步发展的有限元分析计算方法等。试验研究方法的结果准确,可靠性强,但耗费时间周期长。同时由于工作状况的复杂性,例如材料本身性质的影响、工作载荷的影响等,为研究增添了困难。本发明为缩短研究时间,同时确定复杂工况下的可靠性寿命预测,借助了数字化研究方法,通过仿真构造样本,进行机器学习下的模型构建训练,以更方便的直接预测齿轮剩余寿命,减小有限元仿真次数,为智能维护下齿轮疲劳寿命预测方法提供了新的方法。

技术实现思路

1、本发明的主要目的是在现有技术的背景下,提出一种基于缺陷产生情况下的齿轮寿命预测方法。具有操作简单,成本低,减小有限元仿真次数的优点。

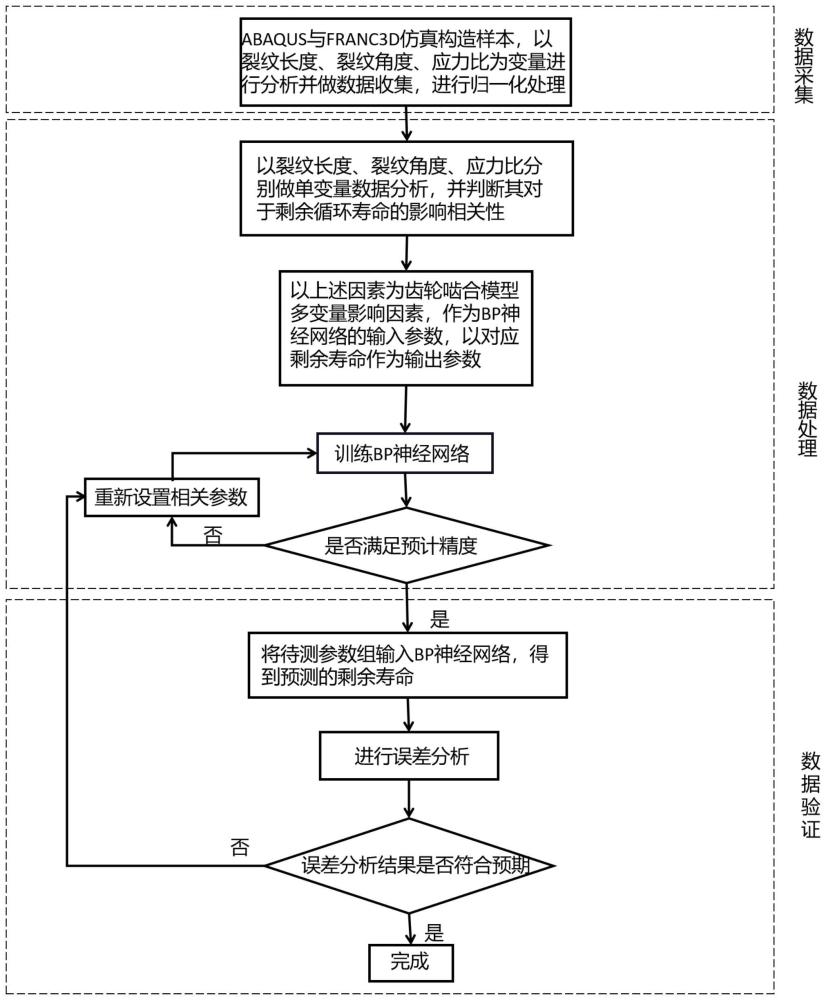

2、本发明提到的一种基于缺陷产生情况下的齿轮疲劳寿命预测方法,它的步骤如下:

3、s1、通过有限元分析软件abaqus和裂纹分析软件franc3d仿真构造样本,收集预期齿轮疲劳工作状况下的疲劳寿命数据,确定将齿轮的裂纹长度、裂纹基于z轴偏向的角度及工作载荷的应力比作为工作状况下齿轮疲劳寿命的影响因素。

4、s2、将上述的影响因素作为bp神经网络的输入参数,将对应的齿轮疲劳寿命作为输出参数。设置合适的bp神经网络中训练样本及测试样本的比例,根据确定的输入参数、输出参数以设置隐藏层数目并进行bp神经网络的训练,得到其影响因素与疲劳寿命的非线性映射关系。s3、通过神经网络的精度的计算与比较,当精度不满足设定值时,则需要重新设定bp神经网络相关参数,再次进行训练。当精度能够满足设定值时,则得到完成后的bp神经网络模型,以此能够进行接触疲劳寿命的预测。

5、s4、将待预测样本的参数输入训练成功后的bp神经网络,进行寿命的预测。

6、上述中,s1的具体步骤为:

7、通过三维建模软件建立齿轮啮合模型,选取其中的三齿模型,将其导入abaqus软件中,建立符合工作条件的材料属性参数、合适网格、载荷条件、相互作用等,进行齿轮模型的静力受力分析,得到整个静力过程后,应力集中的具体位置,可以得到在齿根处,将其作为缺陷的产生位置。

8、将静力分析文件导入专用的裂纹分析文件franc3d中,建立不同的缺陷情况,以期得到更能适用于普遍情况的结果,设置裂纹扩展参数,以上参数均贴合实际工作条件,由最终的裂纹扩展长度与循环寿命的应力强度因子趋势可以确定。完成仿真构造样本下,收集不同缺陷条件下的疲劳寿命以及对应的工作条件参数数据。

9、基于裂纹初始长度建立发现缺陷时的整体模型,为验证更多的复杂影响因素对于含裂纹的齿轮啮合的剩余寿命的影响,基于控制变量的实验方法,首先建立裂纹初始长度、载荷应力比及裂纹基于z轴的偏向角度分别作为影响因素,使用origin数据分析软件进行单变量因素分析,分别验证其与疲劳寿命之间的关系,并建立合适的函数模型,分析相关数据趋势变化,判断因素相关性。

10、上述中,s2的具体步骤为:

11、验证裂纹的初始长度、载荷应力比以及裂纹基于z轴的偏向角度为影响因素后,依托matlab软件数值计算环境构建bp神经网络预测模型,将上述因素作为含缺陷模型的特征值,作为bp神经网络的输入参数,将其特征值下对应的疲劳寿命作为bp神经网络的输出参数,得到整体bp神经网络的参数样本,以此进行多变量因素下对于循环寿命的影响分析,能够最后进行疲劳寿命的预测。

12、设置bp神经网络,首先进行合适的训练集以及测试集的比例设置,而后依据输入参数和输出参数设置bp神经网络的隐含层数目,进行bp神经网络的训练,最后通过测试集中预测值与实际值的平均绝对百分比误差(mape)作为评价指标,判断bp神经网络是否训练成功。

13、上述的,s4的具体步骤为:

14、重复s1的具体过程,得到新样本的仿真剩余寿命,将待测样本中的应力比、裂纹长度、裂纹角度作为输入参数,通过训练完成的bp神经网络进行齿轮啮合模型的剩余寿命预测。并与仿真剩余寿命进行误差分析,判断方法的可实施性。

15、本发明的有益效果是:

16、本发明通过仿真构造样本的方法,结合有限元分析方法与机器学习相结合,构造训练预测模型,以更方便的直接预测齿轮剩余寿命,减小有限元仿真次数,增加实际工作效率;选用裂纹长度、裂纹角度、应力比作为影响已有微隙裂纹的齿轮可靠性寿命的有效因素,在单变量影响的工况分析下,进行多变量的仿真工况分析;操作简单,流程清晰,便于实际工程应用。

技术特征:

1.一种基于有限元分析的齿轮疲劳寿命预测方法,其特征是包含以下步骤:

2.根据权利要求1所述的基于缺陷产生情况下的齿轮疲劳寿命预测方法,其特征是,s1的具体方法如下:

3.根据权利要求1所述的基于缺陷产生情况下的齿轮疲劳寿命预测方法,其特征是,s2的具体方法如下:

4.根据权利要求1所述的基于缺陷产生情况下的齿轮疲劳寿命预测方法,其特征是,s4的具体方法如下:

技术总结

本发明涉及一种基于有限元分析的齿轮寿命疲劳预测方法。包括使用ABAQUS和FRANC3D仿真构造样本,分别进行应力比、裂纹长度、裂纹角度变量下的单变量数据分析;建立上述单变量的数据分析,验证单变量对剩余循环寿命的影响;进行上述单变量组合下复合因素时齿轮啮合模型剩余循环寿命的影响分析;构建BP神经网络结构,建立影响因素与接触疲劳寿命的非线性映射关系;输入待预测数据参数于训练完成的BP神经网络,进行剩余寿命预测。本发明与现有技术相比较,实现了从单变量因素到多变量因素下预测齿轮剩余接触疲劳寿命,操作简单,结合有限元技术与机器学习算法,减小有限元仿真次数,更方便的直接预测剩余寿命,为工作齿轮的智能维护预测提供了新的技术方法。

技术研发人员:邓聪颖,牛文琪,田书锦,刘冰远

受保护的技术使用者:重庆邮电大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!