一种用于钢轨顶调的感应加热工艺优化系统及其方法

本发明涉及加热工艺,尤其涉及一种用于钢轨顶调的感应加热工艺优化系统及其方法。

背景技术:

1、铁路运输行业是我国国民经济的重要产业和国民生活的重要基本设施,在我国经济社会发展中具有十分重要的地位和作用。道岔钢轨件的顶调包括钢轨件的顶弯和矫直,为了满足列车向指定方向行驶的需求,原始钢轨胚件需经过顶调工艺才能被加工成具有不同截面形状、一定圆顺弧度或者一定弯折角度的钢轨成品。而在生产中发现,钢轨的表面有时会产生裂纹或者断裂,除去在运输加工过程中的磕碰等外力因素,出现裂纹的关键因素是钢轨的强度没有达到顶调的要求,而在钢轨顶调前加热预处理可以有效地解决这个问题。

2、在实际生产过程中,传统钢轨顶调前的加热方式往往采用人工火焰局部加热的方法,这不仅对工人技术和经验要求极高,劳动强度大,同时也不能保证加工精度,导致生产效率低下,虽然如今已普遍采用电磁感应加热的方式,但实际生产中工艺的制定过程比较复杂,工程师需要根据自己的经验,结合实际数据和产品特性制定初步的工艺,投入生产后还需要观察所生产产品的质量是否满足要求,然后对其进行优化处理,最后才能制定长期的工艺并用于企业生产,因此需要优化感应加热工艺。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种用于钢轨顶调的感应加热工艺优化系统及其方法,通过对现场感应加热工艺进行模拟计算,分析温度场变化和分布,针对不同的顶调要求,对感应加热工艺进行优化,使工艺制度更加适合该顶调产品,从而降低产品缺陷发生率。

2、本发明采用的技术方案如下:

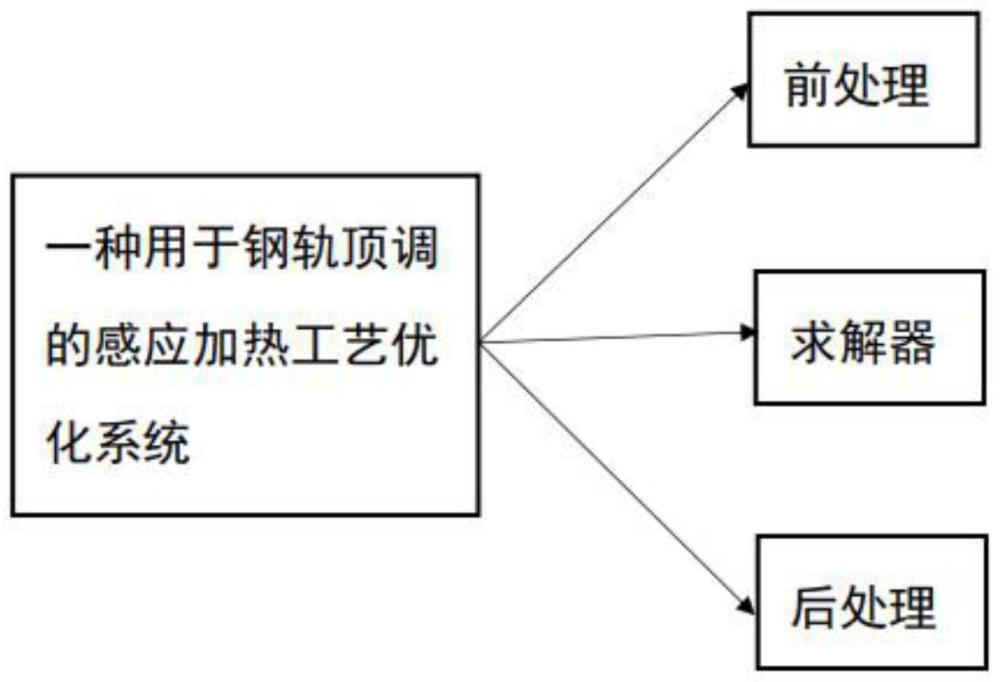

3、本发明所提出的一种用于钢轨顶调的感应加热工艺优化系统,包括前处理模块、求解器模块和后处理模块;

4、所述前处理模块用于获取设备信息、感应加热工序信息;

5、所述求解器模块用于根据前处理模块获取的信息进行建模、划分网格、求解分析;

6、所述后处理模块用于计算结果可视化显示,并提供人机交互界面,供现场人员人工进行调试分析。

7、一种用于钢轨顶调的感应加热工艺优化方法,所述方法包括以下步骤:

8、s1、在前处理模块中选择钢轨的材质;

9、s2、在前处理模块中选择钢轨的型号;

10、s3、在前处理模块中设置弦长;

11、s4、在前处理模块中设置弦高;

12、s5、在求解器模块中求解达到所需温度的时间;

13、s6、在后处理模块中设置顶镐目标行程;

14、s7、在后处理模块中显示电源参数及温度变化曲线。

15、进一步的,所述步骤s1中,钢轨材质包括u71mn和u75v两种。

16、进一步的,所述步骤s2中,钢轨型号包括75kg/m、60kg/m、50kg/m、60at、50at五种。

17、进一步的,所述步骤s3具体包括:在前处理模块的弦长输入框中输入该钢轨需要顶调的弦长。

18、进一步的,所述步骤s4具体包括:在前处理模块的弦高输入框中输入该钢轨需要顶调的弦高。

19、进一步的,所述步骤s5具体包括:在求解器模块中点击计算按钮进行求解,得到该工况下钢轨所需加热参数和加热时间的推荐值。

20、进一步的,所述步骤s6具体包括:在后处理模块中根据实际情况选择顶镐目标行程。

21、进一步的,所述步骤s7具体包括下:在后处理模块中点击加热按钮,自动跳转后处理界面;通过合闸分闸按钮得到温度变化曲线。

22、本发明与现有技术相比具有以下有益效果:

23、本发明所提出的一种用于钢轨顶调的感应加热工艺优化系统,通过前处理模块获取设备信息、感应加热工序信息,求解器模块根据前处理模块获取的信息进行建模、划分网格、求解分析,后处理模块将计算结果可视化显示,并提供人机交互界面,可供现场人员人工进行调试分析。该系统制定了钢轨感应加热的优化策略,为钢轨感应加热工艺的制定和优化提供了一定的理论依据。

技术特征:

1.一种用于钢轨顶调的感应加热工艺优化系统,其特征在于:所述系统包括前处理模块、求解器模块和后处理模块;

2.根据权利要求1所述的一种用于钢轨顶调的感应加热工艺优化系统的优化方法,其特征在于,所述方法包括以下步骤:

3.根据权利要求2所述的优化方法,其特征在于:所述步骤s1中,钢轨材质包括u71mn和u75v两种。

4.根据权利要求2所述的优化方法,其特征在于:所述步骤s2中,钢轨型号包括75kg/m、60kg/m、50kg/m、60at、50at五种。

5.根据权利要求2所述的优化方法,其特征在于,所述步骤s3具体包括:在前处理模块的弦长输入框中输入该钢轨需要顶调的弦长。

6.根据权利要求2所述的优化方法,其特征在于,所述步骤s4具体包括:在前处理模块的弦高输入框中输入该钢轨需要顶调的弦高。

7.根据权利要求2所述的优化方法,其特征在,所述步骤s5具体包括:在求解器模块中点击计算按钮进行求解,得到该工况下钢轨所需加热参数和加热时间的推荐值。

8.根据权利要求2所述的优化方法,其特征在于,所述步骤s6具体包括:在后处理模块中根据实际情况选择顶镐目标行程。

9.根据权利要求2所述的优化方法,其特征在于,所述步骤s7具体包括下:在后处理模块中点击加热按钮,自动跳转后处理界面;通过合闸分闸按钮得到温度变化曲线。

技术总结

本发明涉及一种用于钢轨顶调的感应加热工艺优化系统及其方法,优化系统包括前处理模块、求解器模块和后处理模块;优化方法包括S1、在前处理模块中选择钢轨的材质;S2、在前处理模块中选择钢轨的型号;S3、在前处理模块中设置弦长;S4、在前处理模块中设置弦高;S5、在求解器模块中求解达到所需温度的时间;S6、在后处理模块中设置顶镐目标行程;S7、在后处理模块中显示电源参数及温度变化曲线。本发明系统制定了钢轨感应加热优化策略,为钢轨感应加热工艺的制定和优化提供了一定的理论依据。

技术研发人员:董志奎,李雪东,张凯,刘春江,乔楠冰,戚向东

受保护的技术使用者:燕山大学

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!