一种混合气体分级改性锂金属表面的方法及锂金属电池与流程

1.本发明涉及锂电池领域,更具体地说,它涉及一种锂金属电池锂金属负极表面改性工艺及锂金属电池。

背景技术:

2.锂金属是一种银白色的质软金属,也是密度最小的金属。锂金属的对氢电位极低,在锂电池中是一种理想的负极材料,有望在未来的锂金属电池中大量应用。然而,锂金属存放在空气中会与空气中的水、氧气和氮气等缓慢反应,被腐蚀后会失去其表面性能。因此,一般将锂金属存放于手套箱中,这使得锂金属的储存极为不便。

3.现有的单气体处理锂金属表面的方法过于单一,或反应过于剧烈,生成的表面保护膜性能尚有缺陷,难以保证塑性、导电性和稳定性共存的特点。如使用二氧化碳处理锂金属表面的方法,生成的碳酸锂的稳定性不佳;单独使用氟化锂处理锂金属表面,发生的反应过于剧烈而难以控制。因此,提供一种改性锂金属表面的方法,使锂金属表面能够生成一层稳定性较佳、不影响导电性且易于控制的保护膜,是亟待解决的问题。

技术实现要素:

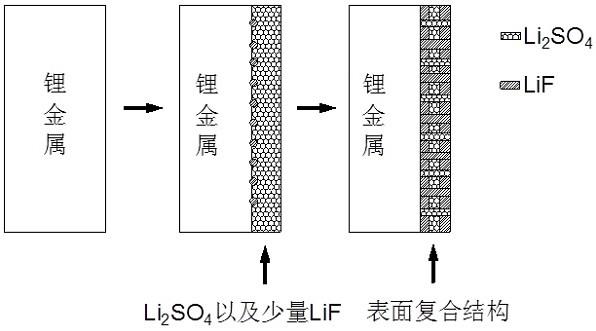

4.本发明所要解决的技术问题是提供一种混合气体分级改性锂金属表面的方法及锂金属电池,使锂金属表面生成一种含有硫酸锂以及氟化锂的复合结构保护膜,能够避免锂金属与空气的直接接触,且不影响其导电性,这为锂金属的存储带来了极大的便利,同时又提高了其表面性能,而且该方法工艺简单、易于操作、重复性好,易于实现大规模工业生产。

5.本发明提供一种锂金属电池锂金属表面改性工艺及锂金属电池。

6.第一方面,本发明提供的一种锂金属电池锂金属表面改性工艺,采用如下的技术方案:一种混合气体分级改性锂金属表面的方法,所述方法包括如下步骤:s1:先将锂金属放入密闭容器中,然后将密闭容器抽真空后通入一定压力的保护气体、氟化氢、二氧化硫和氧气的第一混合气体;s2:将密闭容器内的锂金属和保护气体、氟化氢、二氧化硫和氧气的第一混合气体在一定温度下反应一段时间后排空混合气体,得初级表面改性锂金属;s3:再将密闭容器抽真空后通入一定压力的保护气体、氟化氢和二氧化硫的第二混合气体,所述氟化氢在第二混合气体的占比大于步骤s1中氟化氢在第一混合气体的占比;s4:将密闭容器内的初级表面改性锂金属和保护气体、氟化氢和二氧化硫的第二混合气体在一定温度下反应一段时间后排空混合气体,即得最终表面改性锂金属。

7.作为优选,所述锂金属为条状、块体或粉体,所述第一混合气体和所述第二混合气体中的保护气体分别为氩气、氦气和氖气中的至少一种。

8.作为优选,所述步骤s1中,通入第一混合气体的压力范围为1mpa~5mpa。

9.通过采用上述技术方案,采用1mpa~5mpa的压力,可促使混合气体和锂金属表面反应,同时生成较为紧实的硫酸锂和较少的氟化锂晶核膜层。压强太大会影响硫酸锂膜层的厚度或使膜层破碎脱落,并且导致氟化锂的大量生成,不利于形成稳定的复合结构。

10.作为优选,所述步骤s3中,通入第二混合气体的压力范围为6mpa~10mpa。

11.通过采用上述技术方案,采用6mpa~10mpa的压力,可促使氟化锂的生成以及硫酸锂和氟化锂的紧密结合,同时,致密的氟化锂也提高了sei膜的导电性。而压强太大则会导致膜层破碎脱落。

12.作为优选,所述步骤s2中,反应温度为30~80℃。

13.作为优选,所述步骤s4中,反应温度为30~50℃。

14.作为优选,所述步骤s2中,反应时间为0.1~10h。

15.作为优选,所述步骤s4中,反应时间为0.1~1h。

16.通过采用上述技术方案,采用上述步骤中所述的温度和时间,可使硫酸锂以及氟化锂的生成速率比较温和,以形成所需的复合结构保护膜层。温度较高则使得反应较为剧烈,反应时间过长则影响sei的厚度以及硫化锂和氟化锂的比例,达不到所需的效果。

17.作为优选,所述步骤s1中,所述第一混合气体中氟化氢的比例范围为1%~5%,二氧化硫的比例范围为50%~70%,氧气的比例范围为10%~20%。

18.作为优选,所述步骤s3中,所述第二混合气体中氟化氢的比例范围为5%~10%,二氧化硫的比例范围为30%~50%。

19.通过采用上述技术方案,采用上述步骤中所述的气体比例,步骤s2中可形成较多硫酸锂以及较少的氟化锂晶粒,步骤s3中增大了氟化氢的比例,使锂金属表面内层以及硫酸锂表面形成较多的氟化锂,利用硫酸锂和氟化氢的原位反应,使硫酸锂和氟化锂具有良好的结合性。在上述步骤中的气体比例基础上,减少二氧化硫的比例或增加氟化氢的比例则会影响sei的厚度比或形成大量的氟化锂,不利于形成稳定的复合结构。

20.第二方面,本发明提供一种锂金属电池,采用如下技术方案:一种锂金属电池,采用上述的一种混合气体分级改性锂金属表面的方法得到的锂金属组装成锂金属电池。

21.通过采用上述技术方案,采用本发明中的表面改性工艺得到的锂金属电池,其锂金属负极形成的sei膜稳定致密,因而具有更高的使用寿命与循环性能。

22.与现有技术相比,本发明具有以下有益效果,1、通过混合气体分级改性锂金属表面的方法可避免锂金属和空气的直接接触,防止锂金属与空气中的水、氧气和氮气等发生缓慢反应,降低了锂金属的储存要求;2、通过不同比例混合气体分级改性锂金属表面的方法在锂金属表面形成足够厚度且结构稳定的氟化锂和硫酸锂的复合结构sei膜。硫酸锂和锂金属的结合性能更强,在这种复合结构中起着铆钉作用,能够更好地固定sei结构,因此更加稳定。此外,内外层相导通的氟化锂,使锂金属表面具有良好的导电性能,提高了锂金属的表面稳定性;3、通过一种工艺简单的混合气体分级改性锂金属表面的方法获得的锂金属,具有稳定、均匀且致密的sei膜,而使用该锂金属组装成的锂金属电池,显著提高了电池容量保持率与循环性能。

附图说明

23.图1为本实施例中锂金属表面的结构变化示意图。

具体实施方式

24.以下结合实施例对本发明作进一步详细描述。

25.一种混合气体分级改性锂金属表面的方法,该方法包括如下步骤:s1:先将锂金属放入密闭容器中,然后将密闭容器抽真空后通入一定压力的保护气体、氟化氢、二氧化硫和氧气的第一混合气体;s2:将密闭容器内的锂金属和保护气体、氟化氢、二氧化硫和氧气的第一混合气体在一定温度下反应一段时间后排空混合气体,使锂金属表面形成硫酸锂以及较少的氟化锂晶粒,得初级表面改性锂金属;s3:再将密闭容器抽真空后通入一定压力的保护气体、氟化氢和二氧化硫的第二混合气体,所述氟化氢在第二混合气体的占比大于步骤s1中氟化氢在第一混合气体的占比;s4:将密闭容器内的初级表面改性锂金属和保护气体、氟化氢和二氧化硫的第二混合气体在一定温度下反应一段时间后排空混合气体,使锂金属表面内层以及硫酸锂表面形成较多的氟化锂,即得最终表面改性锂金属。

26.具体地,锂金属为条状、块体或粉体,第一混合气体和第二混合气体中的保护气体分别为氩气、氦气和氖气中的至少一种。

27.步骤s1中,通入第一混合气体的压力范围为1mpa~5mpa。采用1mpa~5mpa的压力,可促使混合气体和锂金属表面反应,同时生成较为紧实的硫酸锂和较少的氟化锂晶粒的复合结构膜层。压强太大会影响硫酸锂膜层的厚度或使膜层破碎脱落,并且导致氟化锂的大量生成,不利于形成稳定的复合结构。

28.步骤s1中,第一混合气体中氟化氢的比例范围为1%~5%,二氧化硫的比例范围为50%~70%,氧气的比例范围为10%~20%。采用该气体比例,在步骤s2中可形成较多的硫酸锂以及较少的氟化锂晶粒。氟化氢比例过大,会导致氟化锂的大量生成,不利于形成稳定的复合结构。

29.步骤s3中,通入第二混合气体的压力范围为6mpa~10mpa。采用6mpa~10mpa的压力,可促使氟化锂的生成以及硫酸锂和氟化锂的紧密结合,同时,致密的氟化锂也提高了sei膜的导电性。而压强太大则会导致膜层破碎脱落。

30.步骤s3中,第二混合气体中氟化氢的比例范围为5%~10%,二氧化硫的比例范围为30%~50%。步骤s3中增大了氟化氢的比例,使锂金属表面内层以及硫酸锂表面形成较多的氟化锂,利用硫酸锂和氟化氢的原位反应,使硫酸锂和氟化锂具有良好的结合性。在上述步骤中的气体比例基础上,减少二氧化硫的比例或增加氟化氢的比例则会影响sei的厚度比或形成大量的氟化锂,不利于形成稳定的复合结构。

31.步骤s2中,反应温度为30~80℃,反应时间为0.1~10h。步骤s4中,反应温度为30~50℃,反应时间为0.1~1h。

32.采用上述的温度和时间,可使硫酸锂以及氟化锂的生成速率比较温和,以形成所需的复合结构保护膜层。温度较高则使得反应较为剧烈,反应时间过长则影响sei的厚度以

及硫化锂和氟化锂的比例,都达不到所需的效果。

33.一种锂金属电池,采用上述的一种混合气体分级改性锂金属表面的方法得到的锂金属组装成锂金属电池。采用本技术中的表面改性工艺得到的锂金属负极组装成的电池,其锂金属负极形成的sei膜稳定致密,因而具有更高的使用寿命与循环性能。

34.以下实施例与对比例中采用软包的锂金属电池,其中,正极材料为ncm523,负极材料为锂金属50μm,电解液为1m lipf

6 /ec

‑

dec,隔膜为常规pp,电池容量为5ah。且该锂金属电池的正极与负极呈片状。

35.实施例1、首先对负极材料通过上述的混合气体分级改性锂金属表面的方法进行处理,再将正极片和处理后的负极片组装成软包锂金属电池。

36.选取多个大小相等的负极材料作为平行样本,对负极材料的表面改性工艺的具体步骤为:s1:先将锂金属放入密闭容器中,再将密闭容器抽真空后通入压力为3mpa的第一混合气体,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为20%,68%,2%和10%;s2:将装有锂金属和第一混合气体的密闭容器在80℃下保温反应1h后排空混合气体,得初步表面改性锂金属;s3:再将密闭容器抽真空后通入压力为6mpa的第二混合气体,第二混合气体中氩气、二氧化硫和氟化氢的比例为54%,40%和6%;s4:将装有锂金属和第二混合气体的容器在40℃下保温反应0.5h后排空混合气体,得最终表面改性锂金属。

37.实施例2、本实施例与实施例1的区别在于,对负极材料表面改性的具体参数不同,即步骤s1中,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为13%、70%、2%和15%。

38.实施例3、本实施例与实施例1的区别在于,步骤s1中,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为39%、50%、1%和10%。

39.实施例4、本实施例与实施例1的区别在于,步骤s1中,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为28%、50%、2%和20%。

40.实施例5、本实施例与实施例1的区别在于,步骤s1中,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为25%、60%、5%和10%。

41.将实施例1

‑

5得到的最终改性锂金属的部分平行样品暴露在空气中30min,观察表面的颜色及大小变化,可以看出在输入相同压强且不同比例的第一混合气体至密闭容器中与锂金属进行反应,在相同的反应条件下,二氧化硫比例及氧气的比例越高,得到的最终改性锂金属的稳定性越好。

42.实施例6、本实施例与实施例1的区别在于,步骤s1中,通入至密闭容器中的第一混合气体压力为4mpa,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为28%、60%、1%和11%。

43.实施例7、本实施例与实施例1的区别在于,步骤s1中,通入至密闭容器中的第一混合气体压力为1mpa,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为20%,68%,2%和10%。

44.实施例8、本实施例与实施例1的区别在于,步骤s1中,通入至密闭容器中的第一混合气体压力为5mpa,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为20%,68%,2%和10%。

45.实施例9、本实施例与实施例1的区别在于,步骤s1中,通入至密闭容器中的第一混合气体压力为1mpa,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为28%、50%、2%和20%。

46.实施例10、本实施例与实施例1的区别在于,步骤s1中,通入至密闭容器中的第一混合气体压力为4mpa,第一混合气体中氩气、二氧化硫、氟化氢和氧气的比例为18%、65%、5%和12%。

47.将实施例1、实施例6

‑

10得到的最终改性锂金属的部分平行样品暴露在空气中30min,观察表面的颜色及大小变化,可以看出输入相同比例的第一混合气体至密闭容器中与锂金属进行反应,在相同的反应条件下,压强越大,得到的最终改性锂金属的稳定性越好,且通过调整压强大小和第一混合气体的比例可以得到相近似的结果。

48.实施例11、本实施例与实施例1的区别在于,步骤s2中,反应温度为70℃,反应时间为2h。

49.实施例12、本实施例与实施例1的区别在于,步骤s2中,反应温度为80℃,反应时间为0.5h。

50.实施例13、本实施例与实施例1的区别在于,步骤s2中,反应温度为70℃,反应时间为4h。

51.实施例14、本实施例与实施例4的区别在于,步骤s2中,反应温度为30℃,反应时间为10h。

52.实施例15、本实施例与实施例4的区别在于,步骤s2中,反应温度为30℃,反应时间为1h。

53.将实施例1、实施例11

‑

15得到的最终改性锂金属的部分平行样品暴露在空气中30min,观察表面的颜色及大小变化,可以看出输入相同比例的第一混合气体至密闭容器中与锂金属进行反应,反应温度越高,反应时间越久得到的最终改性锂金属在空气中暴露后的光泽度越好,即最终改性锂金属的稳定性越好,但如果反应温度过低,反应速度会变的很慢,会影响到生产效率,也会影响到复合结构的形成,而反应温度过高,反应过于剧烈,同样会影响到复合结构的形成。

54.实施例16、本实施例与实施例1的区别在于,步骤s3中,通入至密闭容器中的第二混合气体的压力为7mpa,混合气体中氩气、二氧化硫和氟化氢的比例为43%、50%和7%。

55.实施例17、本实施例与实施例1的区别在于,步骤s3中,通入至密闭容器中的第二混合气体的压力为6mpa,混合气体中氩气、二氧化硫和氟化氢的比例为43%、50%和7%。

56.实施例18、

本实施例与实施例1的区别在于,步骤s3中,通入至密闭容器中的第二混合气体的压力为10mpa,混合气体中氩气、二氧化硫和氟化氢的比例为43%、50%和7%。

57.将实施例1、实施例16

‑

18得到的改性锂金属的部分平行样品暴露在空气中30min后进行导电性能的检测,可以得到,最终表面改性锂金属的导电性能与输入的第二混合气体的压强呈正相关。

58.实施例19、本实施例与实施例1的区别在于,步骤s4中,反应温度为50℃,反应时间为1h。

59.实施例20、本实施例与实施例1的区别在于,步骤s4中,反应温度为30℃,反应时间为1h。

60.实施例21、本实施例与实施例1的区别在于,步骤s4中,反应温度为50℃,反应时间为0.1h。

61.实施例22、本实施例与实施例1的区别在于,步骤s4中,反应温度为30℃,反应时间为0.1h。

62.将实施例1、实施例19

‑

22得到的改性锂金属的部分平行样品暴露在空气中30min后进行导电性能的检测,可以得到,最终表面改性锂金属的导电性能与反应温度及反应时间均呈正相关。

63.对比例1、选取多个大小相等的负极材料作为平行样本,并对负极材料的表面进行改性处理,具体步骤如下:s1:先将锂金属放入密闭容器中,再将密闭容器抽真空后通入压力为8mpa的二氧化碳气体;s2:将装有锂金属和二氧化碳的密闭容器在80℃下保温反应1h后排空二氧化碳,即得表面改性锂金属。

64.将改性后的锂金属作为负极,组装成锂金属电池。

65.对比例2、与对比例1的区别在于:s1:先将锂金属放入密闭容器中,再将容器抽真空后通入压力为6mpa的二氧化碳气体;s2:将装有锂金属和二氧化碳的容器在70℃下保温反应2h后排空二氧化碳,即得表面改性锂金属。

66.对比例3、未处理的锂金属片作为负极,并组装成锂金属电池。

67.选取相同大小的锂金属进行上述实验,然后将实施例1

‑

22及对比例1

‑

3得到的改性锂金属暴露在潮湿空气中30min,观察观察表面的颜色及大小变化,可以得到,实施例1

‑

22得到的改性锂金属暴露在空气中30min后均大于对比例1

‑

3得到的改性锂金属,且表面仍具有金属光泽,而对比例1

‑

2得到的改性锂金属以及对比例3的锂金属片的表面变暗无光泽。说明采用实施例1

‑

22得到的改性锂金属的稳定性更好。

68.与现有技术相比,本发明的混合气体分级改性锂金属表面的方法及锂金属电池的优点在于,通过使用不同比例的氩气、氟化氢、二氧化硫和氧气混合气体与锂金属表面发生

多次反应,在锂金属表面原位构筑均匀致密的氟化锂和硫酸锂包覆层。通过控制混合气体的比例,第一步使锂金属表面形成硫酸锂以及少量的氟化锂晶粒。第二步通过改变混合气体的比例,使锂金属表面内层以及硫酸锂表面形成较多的氟化锂。内外层的氟化锂和中间层的氟化锂相导通,大大提高了锂金属界面的导电性,且氟化锂具有很强的可塑性,能很好低适应锂金属的体积形变。而中间层较多的硫酸锂以及表面较少的硫酸锂则抑制了锂金属与空气中的水和氧发生反应,降低其对存储和使用环境的要求。且硫酸锂和锂的结合能大于氟化锂和锂的结合能,因此硫酸锂和锂结合更紧密,硫酸锂在这种结构中起着一个铆钉的作用,使整体结构更加稳定,进而能更好地适应锂负极在循环过程中的体积变化。该表面改性方法改善了锂的表面性能,同时降低了锂金属的储存要求,有利于工业化生产。同时,使用该工艺处理的锂金属组装成的锂金属电池,容量保持率和循环性能更好。

69.锂金属电池的性能检测试验试验1:电池循环性能测试试验方法:采用上述实施例1~22与对比例1~3中的预处理工艺,对锂金属电池进行0.2c/0.2c充放电循环,待循环至容量保持率为80%时,记录电池的循环次数,测试结果如表1所示。

70.表1电池循环性能测试结果 循环次数/次 循环次数/次实施例1230实施例14150实施例2245实施例15130实施例3210实施例16235实施例4220实施例17232实施例5225实施例18240实施例6230实施例19235实施例7170实施例20230实施例8235实施例21170实施例9160实施例22160实施例10240对比例1100实施例11220对比例2110实施例12170对比例320实施例13250

ꢀꢀ

试验结果分析:(1)结合实施例1~22和对比例1~3并结合表1可以看出,采用混合气体改性锂金属表面,可显著提高锂金属电池的循环性能,且缺少任一操作均无法达到最佳效果。其原因在于,通过混合气体处理,锂金属在电池负极上形成均匀致密的sei膜,以抑制锂枝晶的形成,从而改善锂金属电池的循环寿命;进一步的,通过控制混合气体的比例和通入混合气体的先后顺序,sei膜可形成硫酸锂和氟化锂的复合结构,既满足了优良sei膜需要的致密稳定条件,又满足了为锂离子传输所需要的导电性条件,有利于提高锂金属电池的循环性能。

71.(2)结合实施例1和实施例2~5、实施例11~15,并结合表1可以看出,在所述温度范围内,步骤s1采用高比例的二氧化硫和氧气比例对锂金属进行表面改性,步骤s2采用较

高的温度、较长的反应时间,均有利于提高锂金属电池的循环性能。其原因在于,高比例的二氧化硫和氧气比例或较高的温度、较长的反应时间均有助于形成较厚且比例较多的硫酸锂sei膜,有效阻止了锂枝晶的形成,从而提高锂金属电池的循环性能。

72.(3)结合实施例1和实施例6~10并结合表1可以看出,在所述压强范围内,步骤s1采用混合气体的压强越高,越有利于提高锂金属电池的循环性能。其原因在于,压强越高,形成的硫酸锂sei膜层越致密稳定,和锂金属表面结合越紧密,从而锂金属电池的循环性能也更好。

73.(4)结合实施例1和实施例16~18、实施例19~22,并结合表1可以看出,在所述压强、温度和时间内,步骤s3采用较高的压强、步骤s4采用较高的反应温度或反应时间,均有利于提高锂金属电池的循环性能。其原因在于,较高的压强提高了氟化锂的致密度,较高的反应温度或反应时间提高了氟化锂的厚度。氟化锂具有优秀的导电性能,降低了锂金属表面的界面电阻,从而提高锂金属电池的循环性能。

74.尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1