一种结构优化的新型电池模组的制作方法

1.本实用新型涉及电池模组技术领域,具体是一种结构优化的新型电池模组。

背景技术:

2.随着国家相关新能源法律法规的提出,作为缓解能源和环境压力的重大举措—新能源汽车得到了快速发展,如电动客车、电动公交车等一些由动力电池提供动力源的商用车,以其对环境污染小,且续航里程长的优点,已经广泛的用于我们的日常生活中了,但是电动乘用车虽然已经研制出来了,但是并没有得到广泛的应用,主要的原因是乘用车自身空间小结构紧凑,留给安装电池系统的空间着实很小,因此减小电池系统的占用空间成为了动力电池企业研究的热点。

3.现有的模组所能集成的电芯数量少,所能利用的空间不足,导致电池包的能量密度无法得到有效提高;零部件数量和组装工艺来说:以往的模组零部件数量过多,组装工艺复杂,消耗过多的人力、物力,使模组的生产的成本过高;从维修成本来看:以往的模组零部件过多、生产工艺复杂,当模组出现问题时,需要将整个电池包拆下,打开电池包找出故障模组进行更换或维修,维修难度大、维修成本高。

技术实现要素:

4.为了解决上述问题,本实用新型提供一种结构优化的新型电池模组,节省了pack箱体的安装空间,提高了空间利用率,便于提高能量密度。

5.为了达到上述目的,本实用新型采用以下技术方案:

6.一种结构优化的新型电池模组,包括模组框架、fpc组件、模组盖板、云母片、电芯组、模组端板及液冷板,所述电芯组包括若干个安装于模组框架内的电芯,所述云母片位于所述电芯组与所述模组盖板之间,所述模组盖板上设有若干正负极孔,所述模组端板设于所述电芯组两端,所述模组端板两边与所述模组框架连接,所述fpc组件安装于所述模组盖板上,所述液冷板设于所述模组框架底部。

7.可选的,在本实用新型一实施例中,所述fpc组件包括fpc及汇流排,所述汇流排设于所述fpc宽度方向两边且与所述fpc连接,所述汇流排与所述fpc之间设有连接片连接,所述汇流排还与所述电芯组极柱连接。

8.可选的,在本实用新型一实施例中,所述正负极孔设有绝缘垫片,绝缘垫片仿形正负极孔,绝缘垫片为回字型结构,内边缘弯折成插入部,插入部尺寸与正负极孔尺寸相等,绝缘垫片未弯折部分在绝缘垫片安装后与正负极孔上表面边缘贴合,起限位作用。

9.可选的,在本实用新型一实施例中,所述汇流排设有若干个汇流单元,每个所述汇流单元均设有至少一个连接部,连接部为圆形凹槽,凹槽底部中心开设有圆孔,用于与电芯组极柱连接,汇流排的两端连接有高压接插件。

10.可选的,在本实用新型一实施例中,所述模组盖板铺设有第一pet膜,第一pet膜上宽度方向两边开设有对应连接部的第一避位孔,第一避位孔形状与连接部平面形状相同。

11.可选的,在本实用新型一实施例中,所述fpc组件铺设有第二pet膜,第二pet膜宽度方向两边开设有对应连接部及连接片的第二避位孔。

12.可选的,在本实用新型一实施例中,所述模组端板与所述电芯组之间设有mpp片,主要起耐热绝缘作用。

13.可选的,在本实用新型一实施例中,所述模组框架宽度方向两侧设有挡板,所述挡板外侧设有若干安装部,所述安装部上开设有安装孔,所述模组框架底部开设有若干个散热孔。

14.可选的,在本实用新型一实施例中,所述云母片开设有若干个通孔,在电芯热失控时,电芯顶部泄压阀开启时,通孔位置方便电芯进行泄压。

15.可选的,在本实用新型一实施例中,所述模组框架底部内表面对称设置有突起,突起的设置使电芯组的底面与模组框架内底面形成缝隙,缝隙与散热孔连通,方便空气流通更流畅,提高散热效果。

16.本实用新型有益效果

17.本实用新型的一种结构优化的新型电池模组,相比现有技术,节省了pack箱体的安装空间,并且电池模组内部空间规整,可放置更多的电池,提高了空间利用率也提高了能量密度,模组框架内部结构简单且形状规整,使电芯安装方便,整体结构降低了零件层级,方便维修,便于生产。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

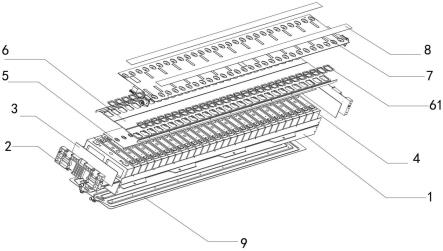

19.图1本实用新型实施例1爆炸示意图;

20.图2本实用新型实施例1fpc组件示意图;

21.图3本实用新型实施例1模组端板示意图;

22.图4本实用新型实施例1模组框架示意图;

23.图5本实用新型实施例1液冷板示意图;

24.图6本实用新型实施例1模组盖板示意图;

25.图7本实用新型实施例1电芯示意图;

26.图8本实用新型实施例1装配完全示意图

27.附图标记说明:模组框架1、安装部11、突起12、散热孔13、模组端板2、避位口21、mpp片3、电芯组4、正负极柱41、泄压阀42、云母片5、模组盖板6、绝缘垫片61、正负极孔62、连接条63、fpc组件7、fpc71、接线端子711、汇流排72、连接部722、连接片73、温感731、第一pet膜74、第一避位孔741、第二pet膜75、第二避位孔751、绝缘片8、液冷板9、进出管口92、冷却液流道91、贯穿孔93。

具体实施方式

28.为更进一步阐述本实用新型为实现预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如后。

29.实施例1

30.如图1、8所示,一种结构优化的新型电池模组,节省了pack箱体的安装空间,电池模组整体呈长方体结构,形状结构规整,方便在车内空间排布,电池模组的结构包括模组框架1、fpc组件7、模组盖板6、云母片5、电芯组4、模组端板2及液冷板9。

31.如图1、7所示,电芯组4包括若干个安装于模组框架1内的电芯,在本实施例中,电芯采用方形电池,电芯的正负极柱41位于电芯顶部两边,中间设有泄压阀42。

32.如图1所示,云母片5设于电芯组4顶部,云母片5位于电芯组4与模组盖板6之间,云母片5宽度小于正负极孔62内边缘之间的距离,防止阻碍后续汇流排72的连接安装,在电芯热失控时,电芯顶部泄压阀42开启时,通孔位置方便电芯进行泄压。

33.如图1所示,模组盖板6安装于模组框架1顶部,模组盖板6上宽度方向的两边设有若干正负极孔62,正负极孔62套设有绝缘垫片61,绝缘垫片61仿形正负极孔62,在本实施例中,正负极孔62为圆角过渡的方形结构,绝缘垫片61为回字型结构,并且正负极孔62及绝缘垫片61的边角位置均采用圆角过渡,绝缘垫片61的内边缘向下弯折成插入部,插入部尺寸与正负极孔62尺寸相等,绝缘垫片61未弯折部分在绝缘垫片61安装后与正负极孔62上表面边缘贴合,起限位作用。

34.如图1、2所示,模组盖板6上表面铺设有第一pet膜74,第一pet膜74用于模组盖板6与fpc组件7的隔离,并起到绝缘的作用,第一pet膜74宽度方向两边开设有对应连接部722的第一避位孔741,第一避位孔741形状与连接部722平面形状相同。

35.如图1、3所示,模组端板2设于模组框架1长度方向的两端,模组端板2与模组框架1合围成容纳空间,用于放置方形电芯,模组端板2内侧面及模组框架1内部均没有尺寸较大的突出结构,因此,容纳空间形状规整,方便放置电芯,方形电芯在容纳空间内,沿模组框架1长度方向直线排布,方形电芯长度等于模组框架1的内部宽度,模组端板2的外侧设有对称的加强筋,模组端板2外侧开设有避位口21,用于接线端子与高压插接件的安装以及液冷板9进出管口的放置,模组端板2长度方向的两侧面设有若干个连接孔,用于与模组框架1连接固定。

36.如图1所示,模组端板2与电芯组4之间设有mpp片3,用于模组端板2与电芯组4的隔离,mpp片3主要起耐热绝缘作用,除了mpp以外,也可以采用其他耐热绝缘材料进行替代。

37.如图1、2所示、fpc组件7安装于模组盖板6上,液冷板9设于模组框架1底部,fpc组件7包括fpc71及汇流排72,fpc71长度方向两端连接有接线端子711,用于接插至车辆,汇流排72设于fpc71宽度方向的两边且与fpc71连接,汇流排72与fpc71之间设有连接片73连接,汇流排72还与电芯组4极柱连接。

38.如图1、2所示、fpc71组件7上表面铺设有第二pet膜75,第二pet膜75是用于fpc71组件7与外部其他零件隔离,同样起绝缘作用,第二pet膜75宽度方向两边开设有对应连接部722及连接片73的第二避位孔751,第二pet膜75对应连接部722的位置,即第二pet膜75宽度方向的两边铺设有绝缘片8。

39.如图1、2所示、汇流排72设有若干个汇流单元,每个汇流单元均设有至少一个连接部722,连接部722为圆形凹槽,凹槽底部中心开设有圆孔,与电芯组4的极柱连接,汇流排72的两端连接有高压接插件721,负极汇流排72及正极汇流排72均设有温感731,温感731与连接片73尺寸相同,负极汇流排72的温感731设于一端汇流单元的连接片73位置,正极汇流排

72的温感731设于中间汇流单元的连接片73位置。

40.如图1、4、8所示,模组框架1宽度方向的两侧设有挡板,挡板高度高于模组盖板6的安装高度,且高于模组端板2高度,模组盖板6宽度方向的边缘向上弯折有连接条63,用于模组盖板6与挡板的连接,连接条63与挡板之间通过螺钉连接,连接条63两端超出模组盖板6的主体长度,与模组盖板6外侧面齐平,挡板外侧设有若干梯形的安装部11,安装部11上开设有安装孔,用于电池模组的连接固定,模组框架1底部开设有若干个散热孔13;模组框架1底部内表面对称设置有突起12,在本实施例中,突起为条形结构,长度与模组框架1长度相等,突起12的设置使电芯组4的底面与模组框架1内底面形成缝隙,缝隙与散热孔13连通,方便空气流通更流畅,提高散热效果。

41.如图1、5所示,液冷板9安装于模组框架1底部,液冷板9内部开设有迂回的冷却液流道91,冷却液流道91避让模组框架1底部的散热孔13开设,并且未设置冷却液流道91的部分开设有贯穿孔93对应模组框架1底部的散热孔13,以方便散热,液冷板9一端设有用于冷却液进出的进出管口92。

42.装配说明:

43.首先,在模组框架1内摆放电芯,电芯摆放好之后,放入mpp片3,再将模组端板2安装于电芯组4两端,用若干个φ5铆钉与模组框架1铆接。

44.然后,将绝缘垫片61通过绝缘胶安装在模组盖板6上方预留的正负极孔62上,再平铺第一pet膜74,在把汇流排72平铺在pet膜上用激光焊接的方式与电芯的正负极极柱连接在一起,再将fpc71与汇流排72焊接在一起,连接通过连接片73完成,再在fpc71组件7上平铺第二pet膜75,在两边汇流排72处平铺绝缘片8用绝缘胶与第二pet膜75连接在一起。

45.最后,液冷板9涂导热胶后通过纤维焊的方式连接在一起,装配成一个电池模组。

46.若干个电池模组通过若干个m10螺栓安装在底盘预留的位置上,通过串联形成动力系统,为整车提供动力。

47.实施例2

48.在本实施例中,结构与实施例1基本相同,不同的是同极的汇流排72一体化,不分为多个汇流单元。

49.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1