一种适用于离心沉降工艺的光色均匀的LED模组光源的制作方法

一种适用于离心沉降工艺的光色均匀的led模组光源

技术领域

1.本实用新型属于led模组光源技术领域,具体涉及一种适用于离心沉降工艺的光色均匀的led模组光源。

背景技术:

2.led封装制程中,荧光粉使用沉降工艺可以带来很多优势,例如更好的光色一致性、更高的器件的长期可靠性等。达到荧光粉沉降有多种途径,例如常温下静置,微加温静置,利用离心机等。前两者所需时间长,且静置过程要求严格保护:防尘、防潮、防震、防静电、水平度等,加温静置还需要占用大量的烤箱设备,且消耗大量的电能,生产成本高,良品率不可控,容易导致成批报废。故效率高、经济性好的离心机沉降技术,便成为了行业内最优的旋转。

3.但基于现有技术的led模组光源,并不适合使用离心沉降工艺。原因是模组光源的尺寸都较大,使用离心沉降工艺时,单个产品的尺寸跨度使其无法紧贴离心机滚筒,因此光源两侧与中央所受的离心力不一致,从而产生横向分力,使荧光粉偏向左右两侧,导致左右两侧荧光粉浓度异常高、中央部分荧光粉异常低,产品发光颜色不均匀。另一方面的原因是模组光源的整片基板刚性大,不如smd型led光源的支架料片那么柔软可变形。在生产过程中,模组光源的基板如果不能很好地贴合离心机滚筒,则会加剧上述荧光粉的不均匀现象。

4.要克服上述问题,除非将离心沉降机的有效旋转半径变得足够大,令旋转中心到产品中心的距离数值趋近于旋转中心到产品边缘的距离数值,即:r

’→

r,使得横向分力f’可忽略不计。经粗略计算,要达到此目的,有效旋转半径需要达到3米,这在离心机制造工业中是不具有普遍经济性的。因此单纯通过扩大有效旋转半径来克服横向分力的方法行不通。

技术实现要素:

5.为了克服上述技术缺陷,本实用新型一种适用于离心沉降工艺的光色均匀的led模组光源,其能解决荧光粉不均匀的问题。

6.为了解决上述问题,本实用新型按以下技术方案予以实现:

7.一种适用于离心沉降工艺的光色均匀的led模组光源,包括:基板、圆形发光面、焊线区、围坝以及若干发光二极管芯片;

8.所述圆形发光面位于所述基板的几何中心处;

9.发光二极管芯片均设置在所述圆形发光面上,且设置在若干个半径递增的同心圆上,在同一同心圆相邻的两个发光二极管芯片之间形成有间隙,所述间隙设置有阻挡件;

10.所述焊线区设置在所述圆形发光面的外围;

11.所述围坝覆盖在所述焊线区上方,与基板形成碗状结构;

12.所述碗状结构内填充有封装硅胶、荧光粉。

13.作为本实用新型的进一步改进,相邻同心圆上的发光二极管芯片交错设置。

14.作为本实用新型的进一步改进,所述阻挡件与所述封装硅胶采用相同的材质,或所述阻挡件为透明硅胶、硅树脂、环氧树脂。

15.作为本实用新型的进一步改进,所述阻挡件包括荧光粉。

16.作为本实用新型的进一步改进,所述荧光粉为红色、绿色、黄色荧光粉之中的一种或多种组合。

17.作为本实用新型的进一步改进,所述发光二极管芯片之间通过键合线连接。

18.作为本实用新型的进一步改进,所述基板为金属基板、陶瓷基板或复合型材料基板。

19.与现有技术相比,本实用新型具有以下有益效果:在每一个同心圆上相邻两颗发光二极管芯片形成的每一个间隙处,都设有阻挡件,使其与相邻两颗发光二极管芯片相连形成一个完整封闭的圆环。阻挡件可以显著地阻止荧光粉流动的产生,对荧光粉的横向移动起到进一步的阻挡效应,使荧光粉不会大范围移动,进而改善了光色一致性。

附图说明

20.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

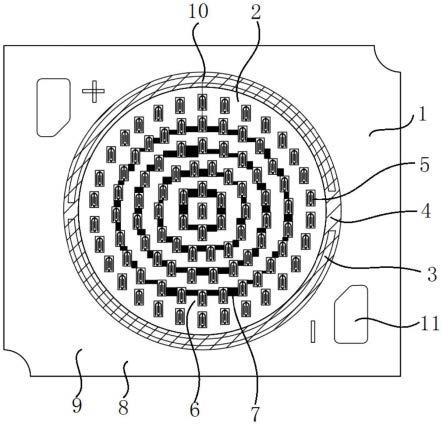

21.图1为实施例1所述led模组光源的结构示意图;

22.图2为实施例1所述led模组光源的剖视图;

23.图3为实施例1所述发光二极管芯片的位置布置图;

24.图4为实施例1所述led模组光源的局部放大剖视图;

25.图5为实施例2所述led模组光源的局部放大剖视图。

26.标记说明:

27.1、基板;2、圆形发光面;3、焊线区;4、围坝;5、发光二极管芯片;6;间隙;7、阻挡件;8、封装硅胶;9、荧光粉;10、键合线;11、电极。

具体实施方式

28.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

29.实施例1

30.本实施例一种适用于离心沉降工艺的光色均匀的led模组光源,如图1和图2所示,包括:基板1、圆形发光面2、焊线区3、围坝4以及若干发光二极管芯片5;圆形发光面2 位于基板1的几何中心处;发光二极管芯片5均设置在圆形发光面2上,且设置在若干个半径递增的同心圆上,在同一同心圆相邻的两个发光二极管芯片5之间形成有间隙6,间隙 6设置有阻挡件7,使得相邻的两颗发光二极管芯片5相连;焊线区3设置在圆形发光面2 的外围;围坝4覆盖在焊线区3上方,与基板1形成碗状结构;碗状结构内填充有封装硅胶8、荧光粉9。荧光粉9包含于封装硅胶8内。

31.每个间隙6都被填充,从而阻挡件7与该圈芯片交替地形成一个完整封闭的圆环。需要说明的是,最内圈发光二极管芯片5、最外圈发光二极管芯片5不需要填充,间隙6为相邻的两个发光二极管芯片5之间产生的,而不需要进行额外加工得到,同心圆为发光二极管芯片5布局形成的轨迹形状结构,并非实体物质。

32.由图3中可以看出,从中央发光二极管芯片5开始,半径依次递增的发光二极管芯片5 圆环,与发光二极管芯片5间隔上的阻挡件7,共同形成荧光粉的阻挡层。

33.本实施例在每一个同心圆上相邻两颗发光二极管芯片5形成的每一个间隙6处,都设有阻挡件7,使其与相邻两颗发光二极管芯片5相连形成一个完整封闭的圆环。阻挡件7可以显著地阻止荧光粉流动的产生,对荧光粉的横向移动起到进一步的阻挡效应,使荧光粉不会大范围移动,进而改善了光色一致性。

34.进一步地,如图2所示,相邻同心圆上的发光二极管芯片5交错设置。该设置的目的是是避免形成对齐或基本对齐的通路,进而阻止荧光粉流动的产生,对荧光粉的横向移动起到初步的阻挡效应。

35.具体地,相邻同心圆上的发光二极管芯片5交错设置可采用如下方式进行布设:位于不同同心圆上的发光二极管芯片5,沿切向顺时针或逆时针进行调整。该种方式可以使发光二极管芯片5取得最大程度的交错布置,相对外圈上的发光二极管芯片5总是横亘于相对内圈上的间隙6外侧,从而避免间隙6对齐或基本对齐而形成通路,进一步阻止荧光粉流动的产生,对荧光粉的横向移动起到初步的阻挡作用。

36.如图4所示,阻挡件7通过点胶的方式点涂在所述间隙6内,从而形成一个连接两颗发光二极管芯片5的立体结构,该部分结构可以是规则的形状,也可以是不规则的形状,均可达到本实施例所设计的目的。

37.优选地,阻挡件7与所述封装硅胶8采用相同的材质,或阻挡件7为透明硅胶、硅树脂、环氧树脂。此外,阻挡件7包括荧光粉9,也可以不包括荧光粉9。

38.优选地,荧光粉9可以为红色、绿色、黄色等荧光粉之中的一种或多种组合。

39.发光二极管芯片5之间通过键合线10连接,按照适当的方式连接成某种串联、并联、串并联关系,且与圆弧形的焊线区3形成电气连接。发光二极管芯片5可以是蓝光、红光、绿光、紫外光或者其它颜色的led发光二极管芯片5,亦可以是多种发光二极管芯片5的组合;

40.优选地,基板1为金属基板1、陶瓷基板1或复合型材料基板1。

41.此外,本实施例的led模组光源,还包括其他必要的元素如正负电极以及字符、标识符号、ts测温点标识等。

42.综上所述,本实施例具有以下技术效果:相邻两个圆环上的发光二极管芯片5“交错”分布形成阻挡效应,以及同一圆环上的相邻发光二极管芯片5以及其之间的透明填充硅胶填充部分共同形成的若干个同心圆的阻挡环,对离心沉降时产生的横向分力所推动的荧光粉横向移动具有显著的阻挡效应。径向移动的荧光粉遇到阻挡环时,移动受到限制,从而有效防止发光面最外侧汇集过多荧光粉,导致光色不均匀。

43.实施例2

44.本实施例提供了另一种适用于离心沉降工艺的光色均匀的led模组光源,如图5所示,其与实施例1的区别在于:所述阻挡件7通过线性运动点胶的方式点涂在所述间隙6内,令阻挡件7自然地在芯片之间形成一个连接两颗发光二极管芯片5的立体结构,同样的,该阻挡件7可以是规则的形状,也可以是不规则的形状,均可达到本实用新型所设计的目的。采用此方法形成的阻挡件7是在整个圆环上的一体结构,会有部分阻挡件7质落在发光二极管芯片5上表面,由于采用的阻挡件7是透明的硅胶类材质,因此不影响其原有功能以及本

案所设计的功能。

45.本实施例的具体实施过程请参见实施例1,在此不再一一赘述。

46.以上仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1