一种可印刷的多孔光学薄膜及其制备方法与应用

1.本发明属于光学薄膜领域,更具体地,涉及一种可印刷的多孔光学薄膜及其制备方法与应用。

背景技术:

2.由于可以调控光谱和调控光强,光学薄膜在各个领域都有很重要的应用,如玻璃窗、光学镜头、手机屏幕、太阳能电池等领域。现有光学薄膜通常通过电子束沉积、原子层沉积、磁控溅射、化学刻蚀、浸涂机提拉(溶胶-凝胶法)、热蒸发、旋涂、纳米压印、自组装等方法实现,制备工艺复杂、成本较高,且不易于规模化生产。

3.虽然目前有多种制备光学薄膜的方法和工艺,但受制于工艺的限制,大部分光学薄膜的原材料来源少、制备工艺成本较高、且不利于大规模化成产,特别是在一些领域(如可印刷太阳能电池)制备工艺之间无法兼容。

4.由此可见,现有技术存在制备工艺复杂、成本较高、不易于规模化生产的技术问题。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种可印刷的多孔光学薄膜及其制备方法与应用,由此解决现有技术存在制备工艺复杂、成本较高、不易于规模化生产的技术问题。

6.为实现上述目的,按照本发明的一个方面,提供了一种可印刷的多孔光学薄膜的制备方法,包括:

7.将纳米颗粒、纤维素和松油醇混合,得到浆料,通过丝网印刷将在浆料刷在基底上;

8.对印刷浆料的基底加热去除其中的纤维素,得到多孔光学薄膜;

9.通过调节浆料中纤维素的含量,改变多孔光学薄膜的孔隙率,进而调节多孔光学薄膜的折射率。

10.浆料中纤维素的含量增加,多孔光学薄膜的孔隙率增大,多孔光学薄膜的折射率减小;浆料中纤维素的含量减少,多孔光学薄膜的孔隙率减小,多孔光学薄膜的折射率增大。

11.进一步地,所述制备方法还包括:

12.通过调节浆料中纳米颗粒的种类,在不改变多孔光学薄膜的孔隙率的前提下,调节多孔光学薄膜的折射率。

13.进一步地,所述制备方法还包括:

14.通过改变在基底上丝网印刷的浆料的层数或者浆料的浓度,调节多孔光学薄膜的厚度。

15.进一步地,所述纳米颗粒为sio2、zro2、tio2、ta2o5、al2o3、zno、zns、sno2、teo2、y2o3、

mgo、wo3、mgf2、ceo2纳米颗粒中至少一种。

16.进一步地,所述纤维素为乙基纤维素、羟丙基纤维素和聚乙二醇中至少一种。

17.进一步地,所述基底所选材料的折射率大于空气折射率,基底所选材料的折射率根据不同的需求可大于或小于多孔膜的折射率。要制备增反膜,则基底所选材料的折射率小于多孔膜的折射率,要制备减反膜,则基底所选材料的折射率大于多孔膜的折射率。

18.进一步地,纳米颗粒的粒径为5nm-200nm,优选地,纳米颗粒的粒径为20nm-30nm。

19.进一步地,浆料中纳米颗粒、纤维素和松油醇的质量比为1:(0.25-4):(20-140),优选地,浆料中纳米颗粒、纤维素和松油醇的质量比为1:(1-2):(60-80)。

20.按照本发明的另一方面,提供了一种可印刷的多孔光学薄膜,其特征在于,所述多孔光学薄膜由一种可印刷的多孔光学薄膜的制备方法制备得到。

21.按照本发明的另一方面,提供了一种可印刷的多孔光学薄膜的应用,所述多孔光学薄膜由一种可印刷的多孔光学薄膜的制备方法制备得到,制备时,通过调节多孔光学薄膜的厚度或者折射率,形成光学减反射膜、增反膜、红外滤光膜、紫外滤光膜、分光膜、不同波长范围的带通光膜、不同波长范围的带阻光膜或者偏振膜,以应用于不同的领域满足不同需求。

22.按照本发明的另一方面,提供了一种可印刷的多孔光学薄膜的应用,所述多孔光学薄膜应用于太阳能电池时,多孔光学薄膜由一种可印刷的多孔光学薄膜的制备方法制备得到,制备时,通过增加浆料中纤维素的含量,提高多孔光学薄膜的孔隙率,进而减小多孔光学薄膜的折射率,形成的多孔光学薄膜为光学减反射膜。

23.按照本发明的另一方面,提供了一种可印刷的多孔光学薄膜的应用,所述多孔光学薄膜应用于太阳能电池时,多孔光学薄膜由一种可印刷的多孔光学薄膜的制备方法制备得到,制备时,采用折射率低的纳米颗粒制备浆料,在不改变多孔光学薄膜的孔隙率的前提下,降低多孔光学薄膜的折射率,形成的多孔光学薄膜为光学减反射膜。

24.按照本发明的另一方面,提供了一种可印刷的多孔光学薄膜的应用,所述多孔光学薄膜应用于制备透光玻璃时,

25.将纳米颗粒、纤维素和松油醇混合,得到浆料,通过丝网印刷将在浆料刷在玻璃上;

26.对印刷浆料的玻璃加热去除其中的纤维素,得到附着多孔光学薄膜的透光玻璃;

27.通过调节浆料中纤维素的含量,改变多孔光学薄膜的孔隙率,调节多孔光学薄膜的折射率,进而调节透光玻璃的透光率。

28.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

29.(1)本发明中将纳米颗粒作为骨架材料,纤维素作为造孔剂,松油醇作为分散液,混合成浆料,浆料稳定性好,可长时间存放,原材料和制备工艺的成本都较低,而且通过丝网印刷的方法还易于实现薄膜的大规模生产,可进一步降低制备成本并使其得到更广泛的应用。根据有效介质理论,两种材料混合后,其有效折射率将发生改变,对于电介质(绝缘材料)而言,由材料a和b均匀混合后得到的材料c,其有效折射率将为nc=p na+(1-p)nb,其中,nc为混合材料c的折射率,na和nb分别为混合材料的组成材料a和b的折射率,p为材料a在混合材料c中所占的体积比。纳米颗粒的折射率比空气的折射率大,多孔光学薄膜是骨架材料

和空气的混合材料,所以其折射率比骨架材料更低。通过调节多孔光学薄膜中空气的体积比(即孔隙率)即可调节多孔材料的折射率,空气体积比越大,折射率越低。此种光学薄膜的制备方法简单,可选材料种类较多,原材料来源广泛,薄膜折射率在大范围内可连续调节,使用范围极广。

30.(2)本发明还通过调节骨架材料的折射率即可调节多孔材料的折射率,骨架材料的折射率越高,多孔材料的折射率越高。不同材料的折射率一般都不同,如在550nm波长处,sio2的折射率为1.48左右,tio2的折射率为2.5-2.7,zro2的折射率为2.0左右,因此使用不同材料制备得到的多孔薄膜,即使在孔隙率相同的情况下也拥有不同的折射率,这就使得可以通过改变制备浆料的原材料来改变多孔膜的折射率,以达到所需要的效果。

31.(3)通过改变浆料浓度来改变薄膜的厚度,可以使其运用到不同折射率的基底上,形成不同功能的光学薄膜。通过改变原材料和松油醇的质量比,也就是改变浆料的浓度,可以使得浆料单位体积中纳米颗粒的含量更少,用浆料使用同样的工艺参数印刷形成薄膜,在烘干之后,溶剂松油醇挥发,形成薄膜,低浓度的浆料印刷得到的薄膜单位体积内纳米颗粒的含量更少,因此得到的薄膜的膜厚会更低,从而使得可以通过调节浆料的浓度来改变薄膜的厚度。

32.(4)根据光学理论中的fresnel公式,其中n0和n1为界面两侧介质的折射率,r为界面反射率。界面的光学反射来自于界面两边介质折射率的失配,那么在入射介质和出射介质之间插入一个折射率值处于二者中间的材料,将能够起到一定的减反射效果。基于此,基底所选材料的折射率大于空气折射率,基底所选材料的折射率根据不同的需求可大于或小于多孔膜的折射率。

33.(5)本发明通过丝网印刷技术,可以调节薄膜的折射率和厚度,那么如果按照相应的要求来设计和制备光学薄膜,就可以实现制备不同功能的光学薄膜,以应用于不同领域。本发明通过增加浆料中纤维素的含量,提高多孔光学薄膜的孔隙率,进而减小多孔光学薄膜的折射率,形成的多孔光学薄膜为光学减反射膜,将光学减反射膜应用于太阳能电池上可减小入射光损失,有效提高太阳能电池的光电转换效率。玻璃的折射率为1.52左右,空气折射率为1,在玻璃上印刷多孔光学薄膜将能够起到一定的减反射效果,使得其透过率更高。

附图说明

34.图1是本发明实施例提供的一种可印刷的多孔光学薄膜的制备示意图;

35.图2是本发明实施例提供的一种可印刷的多孔光学薄膜的示意图;

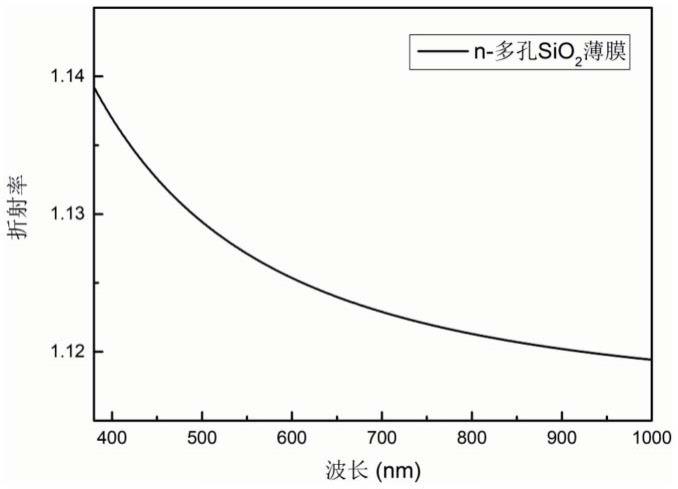

36.图3是本发明实施例1提供的多孔sio2薄膜的折射率曲线;

37.图4是本发明实施例2提供的多孔sio2薄膜的折射率曲线;

38.图5是本发明实施例3提供的多孔sio2薄膜的折射率曲线;

39.图6是本发明实施例4提供的多孔sio2薄膜的折射率曲线;

40.图7是本发明实施例5提供的多孔sio2薄膜的截面sem照片;

41.图8是本发明实施例6提供的多孔sio2薄膜的截面sem照片;

42.图9是本发明实施例7提供的多孔sio2薄膜的截面sem照片;

43.图10是本发明实施例7提供的印刷了和未印刷多孔sio2薄膜的fto玻璃的透过率曲线对比图;

44.图11是本发明实施例8提供的多孔tio2薄膜的折射率曲线;

45.图12是本发明实施例8提供的印刷了和未印刷多孔tio2薄膜的fto玻璃的透过率曲线对比图;

46.图13是本发明实施例9提供的多孔zro2薄膜的折射率曲线;

47.图14是本发明实施例9提供的印刷了和未印刷多孔zro2薄膜的fto玻璃的透过率曲线对比图。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

49.如图1所示,一种可印刷的多孔光学薄膜的制备方法,包括:

50.将纳米颗粒、纤维素和松油醇混合,得到浆料,通过丝网印刷将浆料刷在基底上;

51.对印刷浆料的基底加热去除其中的纤维素,得到多孔光学薄膜;

52.通过调节浆料中纤维素的含量,改变多孔光学薄膜的孔隙率,进而调节多孔光学薄膜的折射率。

53.图1中,刷子为丝网印刷机,由上至下依次为刷在基底上的浆料、基底和放置基底的平台。

54.本发明制备方法具体地:

55.(1)通过球磨或砂磨的方法将纳米颗粒、纤维素和松油醇混合制备浆料;

56.(2)在基底上通过丝网印刷机将浆料刷在基底上;

57.(3)将刷了浆料的基底置于平整的台面上平摊1-2小时,然后置于70-80度热台上烘干(根据不同的需求可继续印刷不同的浆料);

58.(4)将烘干的薄膜在300-500度(依据不同材料而不同)的高温下烧结20-60分钟以去除其中的造孔剂(纤维素),获得多孔光学薄膜。

59.本发明采用丝网印刷的方法制备光学薄膜,薄膜稳定性和光学性能都较好,制备工艺简单,成本较低,且易于大规模生产,适用于多种领域。

60.图2为本发明制备方法制备得到的多孔光学薄膜,图2中由上至下依次为多孔光学薄膜和用于放置薄膜的平台。本发明制备的多孔光学薄膜是绝缘材料或半导体材料,不是导体。

61.本发明通过丝网印刷原浆经过加热后形成多孔薄膜,原浆料由原材料(形成多孔膜的纳米颗粒,即前面所提的骨架材料)和纤维素以及松油醇组成,高温烧结后,纤维素挥发走,从而在薄膜中留下孔洞,形成多孔薄膜,达到降低材料折射率的目的。印刷薄膜的浆料中纤维素含量越多,在高温烧结之后,薄膜中留下的孔洞也会更多,也就是多孔材料中的空气含量更多,空气体积比更大,那么根据公式,多孔膜的折射率也就会更低,因此,通过调节浆料中纤维素的含量可以调节多孔膜中空气体积比(孔隙率),从而改变薄膜的折射率。

62.本发明光学薄膜的制备方法简单,可选材料种类较多,原材料来源广泛,薄膜折射率在大范围内可连续调节(通过改变浆料中纤维素的含量从而调节薄膜的孔隙率,以达到调节薄膜折射率的效果),使用范围极广。除此之外,浆料稳定性好,可长时间存放,原材料和制备工艺的成本都较低,而且通过丝网印刷的方法还易于实现薄膜的大规模生产,可进一步降低制备成本并使其得到更广泛的应用。

63.本发明制备方法可用于制备光学减反射膜,并将其应用于太阳能电池上减小入射光损失,提高太阳能电池的光电转换效率。

64.本发明制备方法用于制备双层薄膜时,将纳米颗粒、纤维素和松油醇混合,得到浆料,通过丝网印刷将在浆料刷在基底上;

65.对印刷浆料的基底加热去除其中的纤维素,得到多孔光学薄膜;

66.在基底上依次刷两层不同纳米颗粒混合所得的浆料,可以得到双层薄膜,双层薄膜具有优良的减反射性能和疏水、自清洁性能。

67.例如,将tio2纳米颗粒、纤维素和松油醇混合,得到第一浆料,将sio2纳米颗粒、纤维素和松油醇混合,得到第二浆料,通过丝网印刷将在第一浆料印刷在基底上烘干之后,继续印刷第二浆料在基底上,然后烘干之后进行高温退火去除纤维素,即可制备了tio2和sio2双层多孔薄膜。

68.实施例1

69.以20nm粒径的sio2纳米颗粒为原材料,将纳米sio2颗粒和乙基纤维素以及松油醇按一定的质量比(纳米sio2∶乙基纤维素∶松油醇=1∶0.25∶80)加入砂磨机中,再加入适量的无水乙醇,通过砂磨的方法分散sio2,砂磨机转速为2000rpm/h,砂磨时间为1小时,将砂磨后的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的sio2浆料,于室温下储存。

70.以fto玻璃为基底,用制备好的sio2浆料通过丝网印刷机来制备sio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的sio2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在玻璃面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm)的sio2薄膜。

71.根据有效介质理论,多孔材料的有效折射率比其体材料更低,可认为是空气和体材料的混合,混合后的有效折射率nf为:

72.nf=p n

air

+(1-p)ns73.其中nf为多孔sio2薄膜的有效折射率,即通过光谱椭偏仪测量得到的折射率,n

air

为空气折射率(为1),ns为体材料折射率,p为孔隙率。图3为印刷得到的多孔sio2薄膜的折射率曲线图,图3中的n表示折射率,其在550nm处的折射率为1.127,根据公式可以计算得到其孔隙率为0.747。

74.实施例2

75.以20nm粒径的sio2纳米颗粒为原材料,将纳米sio2颗粒和乙基纤维素以及松油醇按一定的质量比(纳米sio2∶乙基纤维素∶松油醇=1∶0.5∶80)加入砂磨机中,再加入适量的

无水乙醇,通过砂磨的方法分散sio2,砂磨机转速为2000rpm/h,砂磨时间为1小时,将砂磨后的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的sio2浆料,于室温下储存。

76.以fto玻璃为基底,用制备好的sio2浆料通过丝网印刷机来制备sio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的sio2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在玻璃面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm)的sio2薄膜,其折射率曲线如图4所示。其在550nm处的折射率为1.123,根据公式可以计算得到其孔隙率为0.755。

77.实施例3

78.以20nm粒径的sio2纳米颗粒为原材料,将纳米sio2颗粒和乙基纤维素以及松油醇按一定的质量比(纳米sio2∶乙基纤维素∶松油醇=1∶1∶80)加入砂磨机中,再加入适量的无水乙醇,通过砂磨的方法分散sio2,砂磨机转速为2000rpm/h,砂磨时间为1小时,将砂磨后的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的sio2浆料,于室温下储存。

79.以fto玻璃为基底,用制备好的sio2浆料通过丝网印刷机来制备sio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的sio2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在玻璃面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm)的sio,薄膜。其折射率曲线如图5所示,其在550nm处的折射率为1.140,根据公式可以计算得到其孔隙率为0.720。

80.实施例4

81.以20nm粒径的sio2纳米颗粒为原材料,将纳米sio2颗粒和乙基纤维素以及松油醇按一定的质量比(纳米sio2∶乙基纤维素∶松油醇=1∶2∶80)加入砂磨机中,再加入适量的无水乙醇,通过砂磨的方法分散sio2,砂磨机转速为2000rpm/h,砂磨时间为1小时,将砂磨后的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的sio2浆料,于室温下储存。

82.以fto玻璃为基底,用制备好的sio2浆料通过丝网印刷机来制备sio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的sio2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在玻璃面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm)的sio2薄膜。其折射率曲线如图6所示,其在550nm处的折射率为1.140,根据公式可以计算得到其孔隙率为0.720。

83.实施例5

84.以20nm粒径的sio2纳米颗粒为原材料,将纳米sio2颗粒和乙基纤维素以及松油醇分别按三种质量比(纳米sio2∶乙基纤维素∶松油醇=1∶1∶60)加入砂磨机中,再加入适量的

无水乙醇,通过砂磨的方法分散sio2,砂磨机转速为2000rpm/h,砂磨时间为1小时,将砂磨后的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的sio2浆料,于室温下储存。

85.以fto玻璃为基底,用制备好的sio2浆料通过丝网印刷机来制备sio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的sio2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在玻璃面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm),厚度为320nm左右的多孔sio2薄膜,其截面sem(扫描电子显微镜)照片如图7所示。

86.实施例6

87.以20nm粒径的sio2纳米颗粒为原材料,将纳米sio2颗粒和乙基纤维素以及松油醇分别按三种质量比(纳米sio2∶乙基纤维素∶松油醇=1∶1∶80)加入砂磨机中,再加入适量的无水乙醇,通过砂磨的方法分散sio2,砂磨机转速为2000rpm/h,砂磨时间为1小时,将砂磨后的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的sio2浆料,于室温下储存。

88.以fto玻璃为基底,用制备好的sio2浆料通过丝网印刷机来制备sio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的sio2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在玻璃面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm),厚度为240nm左右的多孔sio2薄膜,其截面sem(扫描电子显微镜)照片如图8所示。

89.实施例7

90.以20nm粒径的sio2纳米颗粒为原材料,将纳米sio2颗粒和乙基纤维素以及松油醇分别按三种质量比(纳米sio2∶乙基纤维素∶松油醇=1∶1∶60)加入砂磨机中,再加入适量的无水乙醇,通过砂磨的方法分散sio2,砂磨机转速为2000rpm/h,砂磨时间为1小时,将砂磨后的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的sio2浆料,于室温下储存。

91.以fto玻璃为基底,用制备好的sio2浆料通过丝网印刷机来制备sio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的sio2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在玻璃面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm),厚度为180nm左右的多孔sio2薄膜,其截面sem(扫描电子显微镜)照片如图9所示。

92.根据光学理论中的fresnel公式,其中n0和n1为界面两侧介质的折射率,r为界面反射率。界面的光学反射来自于界面两边介质折射率的失配,那么在入射介

质和出射介质之间插入一个折射率值处于二者中间的材料,将能够起到一定的减反射效果。玻璃的折射率为1.52左右,空气折射率为1,在fto玻璃的玻璃面印刷上多孔sio2光学薄膜将能够起到一定的减反射效果,使得其透过率更高,印刷了该实施例中的sio2光学薄膜和未印刷sio2光学薄膜的fto玻璃的透过率曲线如图10所示,可以明显看到在印刷了多孔sio2薄膜之后,fto玻璃透过率获得了提高,最高透过率从85%提升至89%。

93.实施例8

94.以购买的30nm粒径的tio2原浆为原材料,tio2原浆中具有乙基纤维素,取一定量tio2原浆和松油醇,tio2原浆和松油醇质量比为1∶4(比例可调),然后放在超声机中超声48小时将其均匀混合,最后得到tio2浆料,于室温下储存。

95.以fto玻璃为基底,用制备好tio2浆料通过丝网印刷机来制备tio2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(fto面朝上),然后取适量的tio2浆料于网板上。采用的网板目数为150,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg。薄膜刷在fto面,刷完之后,将刷了薄膜的基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在500度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm)的tio2薄膜,其折射率曲线如图11所示。在550nm处,其折射率值为1.40,比原始tio2的折射率(2.5-2.7)更低,表明在其中造孔成功降低了其折射率。将该多孔tio2薄膜印刷在fto玻璃的玻璃面,成功提高了fto玻璃的透过率,起到了一定的减反射效果,如图12所示。

96.实施例9

97.以30nm粒径的zro2纳米颗粒为原材料,将纳米zro2颗粒和乙基纤维素以及松油醇按一定的质量比(纳米zro2∶乙基纤维素∶松油醇=1∶0.5∶80)加入砂磨机中,再加入适量的冰醋酸(调节浆料分散性)和适量无水乙醇,通过砂磨的方法分散zro2,砂磨机转速为2300rpm/h,砂磨时间为30分钟,将砂磨后得到的浆料通过旋蒸仪旋蒸以去除无水乙醇,最后制备得到相应的zro2浆料,于室温下储存。

98.以fto玻璃为基底,制备好zro2浆料通过丝网印刷机来制备zro2薄膜,首先将要印刷薄膜的fto玻璃基底放在丝网印刷机的卡槽里(玻璃面朝上),然后取适量的zro2浆料于网板上。采用的网板目数为250,丝网印刷机的相关参数为:网板间隙1.75mm,网板压力1.75kg(丝网印刷机的参数都可调)。经丝网印刷机印刷完之后,将刷了薄膜的fto玻璃基底放置在平整的台子上平摊两个小时,以使薄膜尽量摊平,然后将其转移到75度的热台上烘干,以去除薄膜中的松油醇,最后再将烘干的样品放在热台中,在400度的高温下煅烧40分钟,以去除薄膜中的乙基纤维素,实现造孔,得到内部含有介孔(2-50nm)的zro2薄膜,其折射率曲线如图13所示。在550nm处,其折射率值为1.23,比原始zro2的折射率(2.0-2.2)更低,表明在其中造孔成功降低了其折射率。将该多孔tio2薄膜印刷在fto玻璃的玻璃面,成功提高了fto玻璃的透过率,起到了一定的减反射效果,如图14所示。

99.上述各个实施例中,浆料可通过其他材料制备以获得不同原材料的光学减反射膜,如ta2o5、al2o3、zno、zns、sno2、teo2、y2o3、mgo、wo3、mgf2、ceo2等纳米颗粒。颗粒大小也不限于20nm,30nm,薄膜厚度可通过改变浆料的浓度来调节,薄膜的折射率可通过改变原材料和浆料中乙基纤维素的质量比调节。薄膜可以多层沉积在一起形成性能更优功能更广泛的

光学薄膜,薄膜的烧结可每沉积一层烧结一次,也可沉积多层(两层或以上)薄膜之后一起烧结。通过不同类型薄膜的组合,可形成多种用途的光学薄膜,如光学减反射膜、增反膜、红外滤光膜、紫外滤光膜、分光膜、不同波长范围的带通或带阻膜以及偏振膜等光学薄膜,以应用于不同的领域满足不同的需求。

100.根据光学理论可知,通过调节薄膜的折射率和厚度,以及薄膜之间的堆叠方式,可以获得具有不同功能的光学薄膜。对于减反膜,只要在基底上沉积一层折射率介于基底材料和入射介质之间的薄膜,就能在入射介质和基底之间实现一个折射率的过渡,减小界面的反射,达到减反射效果。根据波动光学理论可知,当两束光(频率相同)的光程差为1/4波长的奇数倍和偶数倍时,可分别满足干涉相消和干涉相长,达到减反射和增反射效果,那么通过调节印刷的光学薄膜的厚度就可以分别实现减反和增反的性能。对于基本构型为的膜系,其中h为高射率材料,膜厚为λ/4,h/2代表的膜厚为λ/8,l为低折射率材料,膜厚为λ/4,λ为参考中心波长,也是截止带的中心波长,m为膜系周期数。其能够滤除波长较短的光,形成长波通滤光膜。通过丝网印刷技术交替沉积这样一种折射率高低交替,高折射率材料和低折射率材料厚度分别选取为参考波长的1/8和1/4,将能够实现制备长波通滤光膜,调整其中心波长的位置,可以使得其透过的波长范围落在红外光区,制备得到红外滤光膜。相反地,对于基本构型为的膜系,其可以滤除长波长的光子,形成短波通滤光膜。同样地,通过丝网印刷技术交替沉积厚度分别为1/8波长和1/4波长的低折射率材料和高折射率材料,就能够实现短波通滤光膜,调整参考波长的位置,可以使得透过的波长范围落在紫外光区,形成紫外滤光膜。通过将短波通滤光膜和长波通滤光膜结合,就可以实现带通或带阻滤光膜,通过调整参考中心波长的位置,可以实现想要范围的带通或带阻。带通滤光膜也可由基本构型为|lhl|m的膜系得到,其中l和h分别代表厚度为1/4波长低折射率材料和高折射率材料,通过调整参考中心波长的位置可以实现想要波长范围内的带通。因此通过丝网印刷技术沉积高低折射率交替的材料,就可以实现制备带通滤光膜。总之,通过丝网印刷技术,可以调节薄膜的折射率和厚度,那么如果按照相应的要求来设计和制备光学薄膜,就可以实现制备不同功能的光学薄膜,以应用于不同领域。

101.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1