燃料电池堆内部气体分配状态原位表征方法及装置

1.本技术涉及质子交换膜燃料电池堆和膜电极技术领域,特别涉及一种燃料电池堆内部气体分配状态原位表征方法及装置。

背景技术:

2.相关技术中,通过在燃料电池堆中植入传感器或对电堆进改造,或者采用仿真模拟手段分析电堆内部气体分配状态,可以对理想的设计电堆开展评价,使得气体分配均匀,并相对提升燃料电池堆工作的稳定性。

3.然而,相关技术中通过在燃料电池堆中植入传感器或对电堆进改造,导致增加设计和测试成本,无法对任意电堆开展测试,且仿真模拟手段无法验证仿真结果,降低了表征结果的准确性和可靠性,无法有效的提升燃料电池堆发电性能及耐久性,亟待解决。

技术实现要素:

4.本技术是基于发明人对以下问题和认识作出的:

5.质子交换膜燃料电池效率高、功率密度高、绿色无污染,在固定式发电电源和移动式运载工具动力源领域具有极大发展前景和应用优势。目前,为满足燃料电池大功率应用需求,单电堆功率显著提升,堆叠单电池片数明显增多,实现各片电池的均匀供气难度明显增大,气体分配不均匀是燃料电池堆工作稳定性和耐久性的巨大威胁,配气不均电堆内部极易出现干湿不一致情况,供气富余的单片在大量气体吹扫下容易出现膜干,而欠气单片容易出现水淹故障,这会使得电堆工况调控进入两难处境,无法使得各单片均恢复最优状态,电堆工作状态将非常不稳定。

6.同时,欠气单片本身也面临着快速老化的风险,阳极局部缺氢时会加剧对应阴极区域的碳腐蚀,使得催化层快速老化;阳极全局缺氢时会出现反极,阳极自身碳腐蚀会明显加剧,阳极催化层结构会发生明显损伤与破坏;阴极缺气时,电池内部会发生氢泵效应,阴极会发生析氢,氢气与氧气在阴极局部区域会发生直接催化反应并释放大量热,阴极局部会产生热点,由此加速膜和催化层的破坏。

7.目前,电堆内部气体分配状态的分析多采用仿真模拟手段,只能对理想的设计电堆开展评价,仿真结果无法验证,无法反映现实工艺条件下的真实状态。

8.本技术提供一种燃料电池堆内部气体分配状态原位表征方法及装置,以解决相关技术中通过在燃料电池堆中植入传感器或对电堆进改造,导致增加设计和测试成本,无法对任意电堆开展测试,且仿真模拟手段无法验证仿真结果,降低了表征结果的准确性和可靠性,无法有效的提升燃料电池堆发电性能及耐久性等问题。

9.本技术第一方面实施例提供一种燃料电池堆内部气体分配状态原位表征方法,包括以下步骤:在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集所述燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待所述燃料电池堆的每一片燃料电池的电压达到第一预设稳定条件后,采集所述每一片燃料电池的电压数据;获取预设的

同等工况条件下所述每一片燃料电池的渗氢电流密度;基于所述燃料电池堆的温度、供气湿度、两侧进出口压力数据和所述每一片燃料电池的电压数据及对应渗氢电流密度利用预设电堆气体分配定量公式解析所述燃料电池堆的每一片燃料电池的测试电极侧通过流量。

10.可选地,在本技术的一个实施例中,所述预设电堆气体分配定量公式为:

[0011][0012]

其中,e

con,j

为第j单片的稳定电压,qj表示第j单片测试电极通过流量,j表示燃料电池单片序号,vm表示气体摩尔体积,a

mea

表示燃料电池膜电极工作面积,pm表示测试电极气体压力,φm表示测试电极气体相对湿度,p

sat

表示电堆测试温度下的饱和蒸气压,f表示法拉第常数,pr表示相对电极气体压力,φr表示相对电极气体相对湿度,r表示气体常数,t表示电堆测试温度,m

ah,j

表示第j单片氢气从相对电极流道到催化表面的传质系数,i

h,j

表示第j单片的渗氢电流密度,m

ch,j

表示第j单片氢气从测试电极催化表面到流道的传质系数。

[0013]

可选地,在本技术的一个实施例中,所述获取预设的同等工况条件下所述每一片燃料电池的渗氢电流密度,包括:在所述预设的同等工况条件下,对所述每一片燃料电池采用线性电位扫描法测试所述每一片燃料电池的渗氢电流密度;或者,在所述预设的同等工况条件下,对所述燃料电池堆采用电流激励测试解析的方式获得所述每一片燃料电池的渗氢电流密度;或者,在所述预设的同等工况条件下,对所述燃料电池堆采用电流激励并放电直至达到第二预设稳定条件,根据激励-放电测试过程的数据解析获得所述每一片燃料电池的渗氢电流密度;或者,在所述预设的同等工况条件下,对所述燃料电池堆中每一单片膜电极单独进行渗氢量的质谱检测或气相色谱检测,得到所述每一片燃料电池的渗氢电流密度。

[0014]

可选地,在本技术的一个实施例中,本技术实施例的方法还包括:在整堆各单片测试电极通过流量已知的情况下,根据所述测试电极侧通过流量计算各单片的传质系数和/或得到膜电极气体传输性能评估数据。

[0015]

本技术第二方面实施例提供一种燃料电池堆内部气体分配状态原位表征装置,包括:采集模块,用于在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集所述燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待所述燃料电池堆的每一片燃料电池的电压达到第一预设稳定条件后,采集所述每一片燃料电池的电压数据;获取模块,用于获取预设的同等工况条件下所述每一片燃料电池的渗氢电流密度;分配模块,用于基于所述燃料电池堆的温度、供气湿度、两侧进出口压力数据和所述每一片燃料电池的电压数据及对应渗氢电流密度利用预设电堆气体分配定量公式解析所述燃料电池堆的每一片燃料电池的测试电极侧通过流量。

[0016]

可选地,在本技术的一个实施例中,所述预设电堆气体分配定量公式为:

[0017][0018]

其中,e

con,j

为第j单片的稳定电压,qj表示第j单片测试电极通过流量,j表示燃料电池单片序号,vm表示气体摩尔体积,a

mea

表示燃料电池膜电极工作面积,pm表示测试电极气体压力,φm表示测试电极气体相对湿度,p

sat

表示电堆测试温度下的饱和蒸气压,f表示法拉第常数,pr表示相对电极气体压力,φr表示相对电极气体相对湿度,r表示气体常数,t表示电堆测试温度,m

ah,j

表示第j单片氢气从相对电极流道到催化表面的传质系数,i

h,j

表示第j单片的渗氢电流密度,m

ch,j

表示第j单片氢气从测试电极催化表面到流道的传质系数。

[0019]

可选地,在本技术的一个实施例中,所述获取模块进一步用于在所述预设的同等工况条件下,对所述每一片燃料电池采用线性电位扫描法测试所述每一片燃料电池的渗氢电流密度,或者,在所述预设的同等工况条件下,对所述燃料电池堆采用电流激励测试解析的方式获得所述每一片燃料电池的渗氢电流密度,或者,在所述预设的同等工况条件下,对所述燃料电池堆采用电流激励并放电直至达到第二预设稳定条件,根据激励-放电测试过程的数据解析获得所述每一片燃料电池的渗氢电流密度,或者,在所述预设的同等工况条件下,对所述燃料电池堆中每一单片膜电极单独进行渗氢量的质谱检测或气相色谱检测,得到所述每一片燃料电池的渗氢电流密度。

[0020]

可选地,在本技术的一个实施例中,本技术实施例的装置还包括:评估模块,用于在整堆各单片测试电极通过流量已知的情况下,根据所述测试电极侧通过流量计算各单片的传质系数和/或得到膜电极气体传输性能评估数据。

[0021]

本技术第三方面实施例提供一种电子设备,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如上述实施例所述的燃料电池堆内部气体分配状态原位表征方法。

[0022]

本技术第四方面实施例提供一种计算机可读存储介质,所述计算机可读存储介质存储计算机程序,该程序被处理器执行时实现如上的燃料电池堆内部气体分配状态原位表征方法。

[0023]

本技术实施例可以在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待燃料电池堆的每一片燃料电池的电压达到一定的稳定条件后,采集每一片燃料电池的电压数据,并获取同等工况条件下每一片燃料电池的渗氢电流密度,从而基于采集的燃料电池堆的数据和每一片燃料电池的电压数据及对应渗氢电流密度,利用电堆气体分配定量公式解析燃料电池堆的每一片燃料电池的测试电极侧通过流量。由此,解决了相关技术中通过在燃料电池堆中植入传感器或对电堆进改造,导致增加设计和测试成本,无法对任意电堆开展测试,且仿真模拟手段无法验证仿真结果,降低了表征结果的准确性和可靠性,无法有效的提升燃料电池堆发电性能及耐久性等问题。

[0024]

本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

[0025]

本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

[0026]

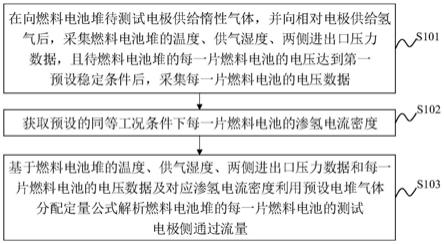

图1为根据本技术实施例提供的一种燃料电池堆内部气体分配状态原位表征方法的流程图;

[0027]

图2为本技术一个具体实施例的燃料电池堆内部气体分配状态原位表征方法的流程图;

[0028]

图3为根据本技术实施例的燃料电池堆内部气体分配状态原位表征装置的结构示意图;

[0029]

图4为根据本技术实施例提供的电子设备的结构示意图。

具体实施方式

[0030]

下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

[0031]

下面参考附图描述本技术实施例的燃料电池堆内部气体分配状态原位表征方法及装置。针对上述背景技术中心提到的相关技术中通过在燃料电池堆中植入传感器或对电堆进改造,导致增加设计和测试成本,无法测试任意电堆,且仿真模拟手段无法验证仿真结果,降低了表征结果的准确性和可靠性,无法有效的提升燃料电池堆发电性能及耐久性的问题,本技术提供了一种燃料电池堆内部气体分配状态原位表征方法,在该方法中,可以在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待燃料电池堆的每一片燃料电池的电压达到一定的稳定条件后,采集每一片燃料电池的电压数据,并获取同等工况条件下每一片燃料电池的渗氢电流密度,从而基于采集的燃料电池堆的数据和每一片燃料电池的电压数据及对应渗氢电流密度,利用电堆气体分配定量公式解析燃料电池堆的每一片燃料电池的测试电极侧通过流量。由此,解决了相关技术中通过在燃料电池堆中植入传感器或对电堆进改造,导致增加设计和测试成本,无法测试任意电堆,且仿真模拟手段无法验证仿真结果,降低了表征结果的准确性和可靠性,无法有效的提升燃料电池堆发电性能及耐久性等问题。

[0032]

具体而言,图1为本技术实施例所提供的一种燃料电池堆内部气体分配状态原位表征方法的流程示意图。

[0033]

如图1所示,该燃料电池堆内部气体分配状态原位表征方法包括以下步骤:

[0034]

在步骤s101中,在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待燃料电池堆的每一片燃料电池的电压达到第一预设稳定条件后,采集每一片燃料电池的电压数据。

[0035]

可以理解的是,本技术实施例可以向燃料电池堆待测试电极供给惰性气体,以精确控制供气总流量,并向相对电极供给氢气,维持电堆温度、两侧供气湿度、两侧背压稳定,从而采集燃料电池堆温度、供气湿度、两侧进出口压力数据,待各片燃料电池堆的每一片燃料电池的电压达到第一预设稳定条件后,采集每一片燃料电池的电压数据e

con,j

,其中,测试空气流量分配时,在测试电极供给氮气,测试氢气流量分配时,在测试电极供给氦气。

[0036]

需要说明的是,第一预设稳定条件由本领域技术人员根据实际情况进行设置,在此不作具体限定。

[0037]

在步骤s102中,获取预设的同等工况条件下每一片燃料电池的渗氢电流密度。

[0038]

可以理解的是,本技术实施例可以通过下述步骤中的任一方法精确测试预设的同等工况条件下燃料电池堆中每一片燃料电池的渗氢电流密度,使得测试过程安全无损。

[0039]

需要说明的是,预设的同等工况条件由本领域技术人员根据实际情况进行设置,在此不作具体限定。

[0040]

可选地,在本技术的一个实施例中,获取预设的同等工况条件下每一片燃料电池的渗氢电流密度,包括:在预设的同等工况条件下,对每一片燃料电池采用线性电位扫描法测试每一片燃料电池的渗氢电流密度;或者,在预设的同等工况条件下,对燃料电池堆采用电流激励测试解析的方式获得每一片燃料电池的渗氢电流密度;或者,在预设的同等工况条件下,对燃料电池堆采用电流激励并放电直至达到第二预设稳定条件,根据激励-放电测试过程的数据解析获得每一片燃料电池的渗氢电流密度;或者,在预设的同等工况条件下,对燃料电池堆中每一单片膜电极单独进行渗氢量的质谱检测或气相色谱检测,得到每一片燃料电池的渗氢电流密度。

[0041]

作为一种可能实现的方式,本技术实施例可以精确测试预设的同等工况条件下燃料电池堆中每一片燃料电池的渗氢电流密度,每一片燃料电池渗氢电流密度的精确测试可采用如下方法中的任意一个,具体如下:

[0042]

(1)在同等工况条件下,对燃料电池堆中每一片燃料电池采用线性电位扫描法测试每一片燃料电池的渗氢电流密度。

[0043]

(2)在同等工况条件下,对燃料电池堆采用电流激励测试解析的方式获得每一片燃料电池的渗氢电流密度。

[0044]

(3)在同等工况条件下,对燃料电池堆采用电流激励并放电至达到第二预设稳定条件,并使用完整“激励-放电”测试过程的数据解析获得每一片燃料电池的渗氢电流密度。

[0045]

(4)在同等工况条件下,对燃料电池堆中每一单片膜电极单独进行渗氢量的质谱检测或气相色谱检测,从而得到每一片燃料电池的渗氢电流密度。

[0046]

需要说明的是,第二预设稳定条件由本领域技术人员根据实际情况进行设置,在此不作具体限定。

[0047]

综上,本技术实施例可以通过上述任一方式精确测试同等工况条件下燃料电池堆中每一片燃料电池的渗氢电流密度,使得测试过程安全无损,有效的提升了表征结果的准确性和可靠性。

[0048]

在步骤s103中,基于燃料电池堆的温度、供气湿度、两侧进出口压力数据和每一片燃料电池的电压数据及对应渗氢电流密度利用预设电堆气体分配定量公式解析燃料电池堆的每一片燃料电池的测试电极侧通过流量。

[0049]

可以理解的是,本技术实施例可以基于采集的燃料电池堆的温度、供气湿度、两侧进出口压力数据和每一片燃料电池的电压数据及对应渗氢电流密度,利用下述步骤中的预设电堆气体分配定量公式解析燃料电池堆的每一片燃料电池的测试电极侧通过流量,从而无需在燃料电池堆中植入传感器或对电堆进改造,且测试过程安全无损,有效的提升了表征结果的准确性和可靠性,可为燃料电池堆设计提供反馈指导,提升燃料电池堆单片进气

均匀性,由此极大提升燃料电池堆发电性能及耐久性。

[0050]

需要说明的是,预设电堆气体分配定量公式由本领域技术人员根据实际情况进行设置,在此不作具体限定。

[0051]

例如,在本技术的一个实施例中,电堆气体分配定量公式可以为:

[0052][0053]

其中,e

con,j

为第j单片的稳定电压,qj表示第j单片测试电极通过流量,j表示燃料电池单片序号,vm表示气体摩尔体积,a

mea

表示燃料电池膜电极工作面积,pm表示测试电极气体压力,φm表示测试电极气体相对湿度,p

sat

表示电堆测试温度下的饱和蒸气压,f表示法拉第常数,pr表示相对电极气体压力,φr表示相对电极气体相对湿度,r表示气体常数,t表示电堆测试温度,m

ah,j

表示第j单片氢气从相对电极流道到催化表面的传质系数,i

h,j

表示第j单片的渗氢电流密度,m

ch,j

表示第j单片氢气从测试电极催化表面到流道的传质系数。

[0054]

可选地,在本技术的一个实施例中,本技术实施例的方法还包括:在整堆各单片测试电极通过流量已知的情况下,根据测试电极侧通过流量计算各单片的传质系数和/或得到膜电极气体传输性能评估数据。

[0055]

在实际执行过程中,本技术实施例可以采用下述步骤中的任一方法开展电堆气体分配定量公式的参数解耦和精确解析,从而可以为燃料电池堆设计提供反馈指导,提升燃料电池堆单片进气的均匀性,有效的提升燃料电池堆发电性能及耐久性,并且也可用于气体流道堵塞状态的诊断,有效判别、定位电堆故障。

[0056]

作为一种可能实现的方式,本技术实施例可采用如下任一方法开展电堆气体分配定量公式的参数解耦和精确解析。

[0057]

例如,本技术实施例可以单独标定电堆中各单片测试电极的传质系数m

ch,j

和相对电极的传质系数m

ah,j

,并代入公式(1)直接求解。

[0058]

又例如,本技术实施例可以在整堆膜电极状态及工艺相同的情况下,可认定所有膜电极传质系数m

ah

、m

ch

相同,引入约束条件,即公式为:

[0059][0060]

其中,n表示整堆燃料电池片数,q表示测试电极供气总流量。

[0061]

在引入约束条件后,可唯一解析确定传质系数及各单片测试电极通过流量。

[0062]

再例如,本技术实施例可以忽略相对电极气体从流道传输到催化表面的传质过程影响,则定量公式转变为:

[0063][0064]

从而可以认定所有膜电极测试电极传质系数m

ch

相同,引入公式(2)所示约束条件,可唯一解析确定传质系数及各单片测试电极通过流量。

[0065]

在整堆各单片测试电极通过流量已知的情况下,公式(1)在认定单片膜电极传质系数m

ah,j

、m

ch,j

相同时可用于反解各单片传质系数,公式(3)可用于反解各单片测试电极传质系数m

ch,j

,所获得参数可用于评估膜电极气体传输性能。

[0066]

综上,本技术实施例无需在燃料电池堆中植入传感器或对电堆进改造,且测试过程安全无损,提升了表征结果的准确性和可靠性,可为燃料电池堆设计提供反馈指导,提升燃料电池堆单片进气均匀性,由此,有效的提升燃料电池堆发电性能及耐久性,也可用于气体流道堵塞状态的诊断,并有效判别、定位电堆故障。

[0067]

如图2所示,下面以本技术的一个具体实施例对本技术实施例的工作原理进行详细阐述。

[0068]

步骤s201:测试电极供给惰性气体,精确控制流量,相对电极供给氢气,维持湿度、压力、温度等工况条件稳定,采集工况参数及各片稳定电压。

[0069]

步骤s202:精确测试同等工况条件下各单片渗氢电流密度。

[0070]

步骤s203:构建电堆气体分配定量表征方程。

[0071]

步骤s204:电堆气体分配定量表征方程准确解耦与解析。

[0072]

根据本技术实施例提出的燃料电池堆内部气体分配状态原位表征方法,可以在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待燃料电池堆的每一片燃料电池的电压达到一定的稳定条件后,采集每一片燃料电池的电压数据,并获取同等工况条件下每一片燃料电池的渗氢电流密度,从而基于采集的燃料电池堆的数据和每一片燃料电池的电压数据及对应渗氢电流密度,利用电堆气体分配定量公式解析燃料电池堆的每一片燃料电池的测试电极侧通过流量。由此,解决了相关技术中通过在燃料电池堆中植入传感器或对电堆进改造,导致增加设计和测试成本,无法测试任意电堆,且仿真模拟手段无法验证仿真结果,降低了表征结果的准确性和可靠性,无法有效的提升燃料电池堆发电性能及耐久性等问题。

[0073]

其次参照附图描述根据本技术实施例提出的燃料电池堆内部气体分配状态原位表征装置。

[0074]

图3是本技术实施例的燃料电池堆内部气体分配状态原位表征装置的方框示意图。

[0075]

如图3所示,该燃料电池堆内部气体分配状态原位表征装置10包括:采集模块100、获取模块200和分配模块300。

[0076]

具体地,采集模块100,用于在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待燃料电池堆的每一片燃料电池的电压达到第一预设稳定条件后,采集每一片燃料电池的电压数据。

[0077]

获取模块200,用于获取预设的同等工况条件下每一片燃料电池的渗氢电流密度。

[0078]

分配模块300,用于基于燃料电池堆的温度、供气湿度、两侧进出口压力数据和每一片燃料电池的电压数据及对应渗氢电流密度利用预设电堆气体分配定量公式解析燃料电池堆的每一片燃料电池的测试电极侧通过流量。

[0079]

可选地,在本技术的一个实施例中,预设电堆气体分配定量公式为:

[0080][0081]

其中,e

con,j

为第j单片的稳定电压,qj表示第j单片测试电极通过流量,j表示燃料电池单片序号,vm表示气体摩尔体积,a

mea

表示燃料电池膜电极工作面积,pm表示测试电极气体压力,φm表示测试电极气体相对湿度,p

sat

表示电堆测试温度下的饱和蒸气压,f表示法拉第常数,pr表示相对电极气体压力,φr表示相对电极气体相对湿度,r表示气体常数,t表示电堆测试温度,m

ah,j

表示第j单片氢气从相对电极流道到催化表面的传质系数,i

h,j

表示第j单片的渗氢电流密度,m

ch,j

表示第j单片氢气从测试电极催化表面到流道的传质系数。

[0082]

可选地,在本技术的一个实施例中,获取模块200进一步用于在预设的同等工况条件下,对每一片燃料电池采用线性电位扫描法测试每一片燃料电池的渗氢电流密度,或者,在预设的同等工况条件下,对燃料电池堆采用电流激励测试解析的方式获得每一片燃料电池的渗氢电流密度,或者,在预设的同等工况条件下,对燃料电池堆采用电流激励并放电直至达到第二预设稳定条件,根据激励-放电测试过程的数据解析获得每一片燃料电池的渗氢电流密度,或者,在预设的同等工况条件下,对燃料电池堆中每一单片膜电极单独进行渗氢量的质谱检测或气相色谱检测,得到每一片燃料电池的渗氢电流密度。

[0083]

可选地,在本技术的一个实施例中,本技术实施例的装置10还包括:评估模块。

[0084]

其中,评估模块,用于在整堆各单片测试电极通过流量已知的情况下,根据测试电极侧通过流量计算各单片的传质系数和/或得到膜电极气体传输性能评估数据。

[0085]

需要说明的是,前述对燃料电池堆内部气体分配状态原位表征方法实施例的解释说明也适用于该实施例的燃料电池堆内部气体分配状态原位表征装置,此处不再赘述。

[0086]

根据本技术实施例提出的燃料电池堆内部气体分配状态原位表征装置,可以在向燃料电池堆待测试电极供给惰性气体,并向相对电极供给氢气后,采集燃料电池堆的温度、供气湿度、两侧进出口压力数据,且待燃料电池堆的每一片燃料电池的电压达到一定的稳定条件后,采集每一片燃料电池的电压数据,并获取同等工况条件下每一片燃料电池的渗氢电流密度,从而基于采集的燃料电池堆的数据和每一片燃料电池的电压数据及对应渗氢电流密度,利用电堆气体分配定量公式解析燃料电池堆的每一片燃料电池的测试电极侧通过流量。由此,解决了相关技术中通过在燃料电池堆中植入传感器或对电堆进改造,导致增加设计和测试成本,无法测试任意电堆,且仿真模拟手段无法验证仿真结果,降低了表征结果的准确性和可靠性,无法有效的提升燃料电池堆发电性能及耐久性等问题。

[0087]

图4为本技术实施例提供的电子设备的结构示意图。该电子设备可以包括:

[0088]

存储器401、处理器402及存储在存储器401上并可在处理器402上运行的计算机程序。

[0089]

处理器402执行程序时实现上述实施例中提供的燃料电池堆内部气体分配状态原位表征方法。

[0090]

进一步地,电子设备还包括:

[0091]

通信接口403,用于存储器401和处理器402之间的通信。

[0092]

存储器401,用于存放可在处理器402上运行的计算机程序。

[0093]

存储器401可能包含高速ram存储器,也可能还包括非易失性存储器(non-volatile memory),例如至少一个磁盘存储器。

[0094]

如果存储器401、处理器402和通信接口403独立实现,则通信接口403、存储器401和处理器402可以通过总线相互连接并完成相互间的通信。总线可以是工业标准体系结构(industry standard architecture,简称为isa)总线、外部设备互连(peripheral component,简称为pci)总线或扩展工业标准体系结构(extended industry standard architecture,简称为eisa)总线等。总线可以分为地址总线、数据总线、控制总线等。为便于表示,图4中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

[0095]

可选地,在具体实现上,如果存储器401、处理器402及通信接口403,集成在一块芯片上实现,则存储器401、处理器402及通信接口403可以通过内部接口完成相互间的通信。

[0096]

处理器402可能是一个中央处理器(central processing unit,简称为cpu),或者是特定集成电路(application specific integrated circuit,简称为asic),或者是被配置成实施本技术实施例的一个或多个集成电路。

[0097]

本实施例还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上的燃料电池堆内部气体分配状态原位表征方法。

[0098]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或n个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0099]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“n个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0100]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或n个用于实现定制逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施例所属技术领域的技术人员所理解。

[0101]

在流程图中表示或在此以其他方式描述的逻辑和/或步骤,例如,可以被认为是用于实现逻辑功能的可执行指令的定序列表,可以具体实现在任何计算机可读介质中,以供指令执行系统、装置或设备(如基于计算机的系统、包括处理器的系统或其他可以从指令执行系统、装置或设备取指令并执行指令的系统)使用,或结合这些指令执行系统、装置或设备而使用。就本说明书而言,"计算机可读介质"可以是任何可以包含、存储、通信、传播或传输程序以供指令执行系统、装置或设备或结合这些指令执行系统、装置或设备而使用的装置。计算机可读介质的更具体的示例(非穷尽性列表)包括以下:具有一个或n个布线的电连接部(电子装置),便携式计算机盘盒(磁装置),随机存取存储器(ram),只读存储器(rom),

可擦除可编辑只读存储器(eprom或闪速存储器),光纤装置,以及便携式光盘只读存储器(cdrom)。另外,计算机可读介质甚至可以是可在其上打印所述程序的纸或其他合适的介质,因为可以通过对纸或其他介质进行光学扫描,接着进行编辑、解译或必要时以其他合适方式进行处理来以电子方式获得所述程序,然后将其存储在计算机存储器中。

[0102]

应当理解,本技术的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,n个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。如,如果用硬件来实现和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(pga),现场可编程门阵列(fpga)等。

[0103]

本技术领域的普通技术人员可以理解实现上述实施例方法携带的全部或部分步骤是可以通过程序来指令相关的硬件完成,所述的程序可以存储于一种计算机可读存储介质中,该程序在执行时,包括方法实施例的步骤之一或其组合。

[0104]

此外,在本技术各个实施例中的各功能单元可以集成在一个处理模块中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个模块中。上述集成的模块既可以采用硬件的形式实现,也可以采用软件功能模块的形式实现。所述集成的模块如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。

[0105]

上述提到的存储介质可以是只读存储器,磁盘或光盘等。尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1