晶圆自动上货的承载装置、晶圆自动上货的传送方法与流程

1.本发明涉及半导体制造技术领域,尤其涉及一种晶圆自动上货的承载装置、晶圆自动上货的传送方法。

背景技术:

2.cp(chip probing)指的是晶圆测试。cp测试在整个芯片制作流程中处于晶圆制造和封装之间。晶圆(wafer)制作完成之后,成千上万的裸die(未封装的芯片)规则的分布满整个wafer。由于尚未进行划片封装,芯片的管脚全部裸露在外,这些极微小的管脚需要通过更细的探针(probe)来与测试机台(tester)连接。在未进行划片封装的整片wafer上,通过探针将裸露的芯片与测试机连接,从而进行的芯片测试就是cp测试。

3.当晶圆的厚度大于150微米时,由于晶圆的厚度较高,可以采用测试机自动上货的模式进行测试,即先将晶圆置入料盒(cassette)中;再将料盒放入测试机的电梯门(elevator),通过电梯门对料盒内的晶圆进行传送;在电梯门传送之后,通过吸附手臂(arm)将料盒内的晶圆吸附转送至测试台(chuck)上完成测试。

4.然而,对于厚度小于150微米的晶圆进行传送仍存在诸多问题。

技术实现要素:

5.本发明解决的技术问题是提供一种晶圆自动上货的承载装置、晶圆自动上货的传送方法,减少手动上片的风险、以及提升晶圆的测试效率。

6.为解决上述问题,本发明提供一种晶圆自动上货的传送方法,包括:提供料盒,所述料盒内具有若干层隔离板,每层所述隔离板包括相对的第一部和第二部,所述第一部和所述第二部之间具有间隙;制作载盘,所述载盘内具有若干通孔;将所述载盘放置于所述隔离板上,所述载盘位于所述第一部且横跨所述间隙至所述第二部,所述间隙暴露出所述通孔;将所述晶圆放置于所述载盘上,且所述晶圆覆盖所述通孔;在将所述晶圆放置于所述载盘之后,将所述料盒放置于测试机内的电梯门内,通过所述电梯门对所述料盒内的所述晶圆进行传送;在所述电梯门传送之后,通过测试机内的吸附手臂将所述料盒内的所述载盘及位于所述载盘上的所述晶圆吸附转送至测试机内的测试台上。

7.可选的,所述载盘的表面镀有金属层。

8.可选的,所述金属层的材料包括:金、铝、铜、镁、铬、钴、钨或铂。

9.可选的,所述载盘包括相对的第一面和第二面,所述载盘的第一面与所述隔离板的表面接触,所述晶圆放置于所述载盘的第二面上。

10.可选的,所述吸附手臂包括:机械臂;与所述机械臂连接的吸附铲,所述吸附铲具有若干吸附口;与所述吸附铲管路连接的真空吸附设备。

11.可选的,通过所述吸附手臂将所述料盒内的所述载盘及位于所述载盘上的所述晶圆吸附转送至所述测试台上的方法包括:由所述机械臂将所述吸附铲移动至与所述间隙暴露出的所述载盘的第一面接触;启动所述真空吸附设备,通过所述吸附口将所述载盘及位

于所述载盘上的所述晶圆吸附固定;由所述机械臂将所述载盘及位于所述载盘上的所述晶圆转送至所述测试台上。

12.可选的,所述载盘的材料包括:pcb材料。

13.可选的,所述载盘的厚度为0.9毫米~1.1毫米。

14.可选的,所述晶圆的厚度小于150微米。

15.相应的,本发明的技术方案中还提供一种晶圆自动上货的承载装置,包括:料盒,所述料盒内具有若干层隔离板,每层所述隔离板包括相对的第一部和第二部,所述第一部和所述第二部之间具有间隙;放置于所述隔离板上的载盘,所述载盘内具有若干通孔,所述载盘位于所述第一部且横跨所述间隙至所述第二部,所述间隙暴露出所述通孔。

16.可选的,所述载盘的表面镀有金属层。

17.可选的,所述金属层的材料包括:金、铝、铜、镁、铬、钴、钨或铂。

18.可选的,所述载盘包括相对的第一面和第二面,所述载盘的第一面与所述隔离板的表面接触,所述晶圆放置于所述载盘的第二面上,且所述晶圆覆盖所述通孔。

19.可选的,所述载盘的材料包括:pcb材料。

20.可选的,所述载盘的厚度为0.9毫米~1.1毫米。

21.可选的,所述晶圆的厚度小于150微米。

22.与现有技术相比,本发明的技术方案具有以下优点:

23.在本发明技术方案的晶圆自动上货的传送方法中,包括:制作载盘,所述载盘内具有若干通孔;将所述载盘放置于所述隔离板上,所述载盘位于所述第一部且横跨所述间隙至所述第二部,所述间隙暴露出所述通孔。通过将所述载盘放置与所述隔离板上,且所述载盘位于所述第一部且横跨所述间隙至所述第二部,因此利用所述载盘能够对所述晶圆起到全面的支撑作用,避免所述晶圆在所述间隙位置出现弯曲凹陷的问题,使得测试机能够正常的识别所述晶圆,进而可以实现所述晶圆的自动上货。由于所述间隙暴露出所述通孔,便于所述吸附手臂能够通过所述通孔将所述载盘和位于所述载盘上的所述晶圆同时吸附固定,以实现将所述晶圆转送至测试机的测试台上。另外,由于所述料盒内具有若干层隔离层,因此采用自动上货时可以一次上货多片,进而有效提升所述晶圆的测试效率。

24.进一步,所述载盘的表面镀有金属层。由于部分所述晶圆在进行测试过程中需要进行接地,因此通过在所述载盘的表面镀有所述金属层,能够有效满足所述晶圆接地的需求。

25.进一步,所述载盘的厚度为0.9毫米~1.1毫米。当所述载盘的厚度小于0.9毫米时,所述载盘的支撑强度较弱,使得所述载盘放置在所述隔离板之后,所述载盘会在所述间隙位置出现弯曲凹陷,进而使得放置于所述载盘上的所述晶圆同样出现弯曲凹陷的问题,导致所述晶圆无法被测试机正常识别;当所述载盘的厚度大于1.1毫米时,所述载盘的重量较大,所述吸附手臂中需要更换更大功率的真空阀门,才能够实现对所述载盘以及位于所述载盘上的所述晶圆进行转送。

26.在本发明技术方案的晶圆自动上货的承载装置中,包括:放置于所述隔离板上的载盘,所述载盘内具有若干通孔,所述载盘位于所述第一部且横跨所述间隙至所述第二部,所述间隙暴露出所述通孔。通过在所述隔离板上放置所述载盘,且所述载盘位于所述第一部且横跨所述间隙至所述第二部,因此利用所述载盘能够对所述晶圆起到全面的支撑作

用,避免所述晶圆在所述间隙位置出现弯曲凹陷的问题,使得测试机能够正常的识别所述晶圆,进而可以实现所述晶圆的自动上货。由于所述间隙暴露出所述通孔,便于后续的吸附手臂能够通过所述通孔将所述载盘和位于所述载盘上的所述晶圆同时吸附固定,以实现将所述晶圆转送至测试机的测试台上。另外,由于所述料盒内具有若干层隔离层,因此采用自动上货时可以一次上货多片,进而有效提升所述晶圆的测试效率。

27.进一步,所述载盘的表面镀有金属层。由于部分所述晶圆在进行测试过程中需要进行接地,因此通过在所述载盘的表面镀有所述金属层,能够有效满足所述晶圆接地的需求。

28.进一步,所述载盘的厚度为0.9毫米~1.1毫米。当所述载盘的厚度小于0.9毫米时,所述载盘的支撑强度较弱,使得所述载盘放置在所述隔离板之后,所述载盘会在所述间隙位置出现弯曲凹陷,进而使得放置于所述载盘上的所述晶圆同样出现弯曲凹陷的问题,导致所述晶圆无法被测试机正常识别;当所述载盘的厚度大于1.1毫米时,所述载盘的重量较大,所述吸附手臂中需要更换更大功率的真空阀门,才能够实现对所述载盘以及位于所述载盘上的所述晶圆进行转送。

附图说明

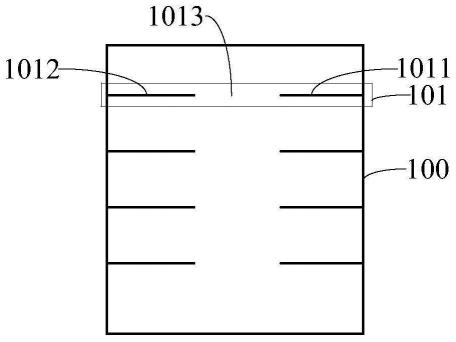

29.图1是一种晶圆自动上货的承载装置的结构示意图;

30.图2至图8是本发明实施例中晶圆自动上货的传送方法各步骤结构示意图。

具体实施方式

31.正如背景技术所述,对于厚度小于150微米的晶圆进行传送仍存在诸多问题。以下将结合附图进行具体说明。

32.如果将厚度小于150微米的晶圆放置在料盒的隔离板上,由于晶圆的厚度很小,容易在隔离板的间隙位置出现弯曲凹陷(如图1所示),进而使得测试机无法正常识别到晶圆进行测试。即使使用参数调节,强行将厚度小于150微米的晶圆传输至测试机的测试台上,也会极大概率的发生破片。因此,在现有技术中通常是采用人工上片的方式,通过人工将晶圆直接由测试机的前检视门(front access door)放入进行测试。然而,由于厚度小于150微米的晶圆的脆弱性,手动上片仍存在较大的破片风险,而且手动上片的效率较低,进而影响晶圆的测试效率。

33.在此基础上,本发明提供一种晶圆自动上货的承载装置、晶圆自动上货的传送方法,通过将所述载盘放置与所述隔离板上,且所述载盘位于所述第一部且横跨所述间隙至所述第二部,因此利用所述载盘能够对所述晶圆起到全面的支撑作用,避免所述晶圆在所述间隙位置出现弯曲凹陷的问题,使得测试机能够正常的识别所述晶圆,进而可以实现所述晶圆的自动上货。由于所述间隙暴露出所述通孔,便于所述吸附手臂能够通过所述通孔将所述载盘和位于所述载盘上的所述晶圆同时吸附固定,以实现将所述晶圆转送至测试机的测试台上。另外,由于所述料盒内具有若干层隔离层,因此采用自动上货时可以一次上货多片,进而有效提升所述晶圆的测试效率。

34.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细地说明。

35.图2至图8是本发明实施例中晶圆自动上货的传送方法各步骤结构示意图。

36.请参考图2,提供料盒100,所述料盒100内具有若干层隔离板101,每层所述隔离板101包括相对的第一部1011和第二部1012,所述第一部1011和所述第二部1012之间具有间隙1013。

37.在本实施例中,所述料盒100用于承装晶圆,后续所述料盒100通过测试机的电梯门(elevator)传送之后,需要采用测试机内的吸附手臂将所述料盒100内的所述晶圆吸附转送至测试机的测试台上进行测试。由于所述晶圆的正面上形成有器件结构,因此所述晶圆放置在所述料盒100内需要保证正面朝上,而且所述吸附手臂只能够对所述晶圆的背面进行吸附。因此将所述隔离板101设计具有所述间隙的结构,便于所述吸附手臂通过所述间隙1013位置吸附所述晶圆的背面。

38.在本实施例中,所述晶圆的厚度小于150微米。

39.请参考图3和图4,图4是图3中沿a-a线剖面示意图,制作载盘102,所述载盘102内具有若干通孔103。

40.在本实施例中,所述载盘102的表面镀有金属层104。由于部分所述晶圆在进行测试过程中需要进行接地,因此通过在所述载盘102的表面镀有所述金属层104,能够有效满足所述晶圆接地的需求。

41.所述金属层104的材料包括:金、铝、铜、镁、铬、钴、钨或铂。在本实施例中,所述金属层104的材料采用金。

42.在本实施例中,所述载盘102的厚度为0.9毫米~1.1毫米。当所述载盘102的厚度小于0.9毫米时,所述载盘102的支撑强度较弱,使得所述载盘102放置在所述隔离板101之后,所述载盘102会在所述间隙1013位置出现弯曲凹陷,进而使得放置于所述载盘102上的所述晶圆同样出现弯曲凹陷的问题,导致所述晶圆无法被测试机正常识别;当所述载盘102的厚度大于1.1毫米时,所述载盘102的重量较大,所述吸附手臂中需要更换更大功率的真空阀门,才能够实现对所述载盘102以及位于所述载盘102上的所述晶圆进行转送。

43.在本实施例中,所述载盘102的材料采用pcb材料。

44.在本实施例中,所述载盘102包括相对的第一面1021和第二面1022,所述载盘的第一面1021与所述隔离板101的表面接触。

45.请参考图5,将所述载盘102放置于所述隔离板101上,所述载盘102位于所述第一部1011且横跨所述间隙1013至所述第二部1012,所述间隙1013暴露出所述通孔103。

46.在本实施例中,由于所述间隙1013暴露出所述通孔103,便于后续所述吸附手臂能够通过所述通孔103将所述载盘102和位于所述载盘102上的所述晶圆同时吸附固定,以实现将所述晶圆转送至测试机的测试台上。

47.请参考图6,将所述晶圆105放置于所述载盘102上,且所述晶圆105覆盖所述通孔103。

48.在本实施例中,通过将所述载盘102放置与所述隔离板101上,且所述载盘102位于所述第一部1011且横跨所述间隙1013至所述第二部1012,因此利用所述载盘102能够对所述晶圆105起到全面的支撑作用,避免所述晶圆105在所述间隙1013位置出现弯曲凹陷的问题,使得测试机能够正常的识别所述晶圆105,进而可以实现所述晶圆105的自动上货。另外,由于所述料盒100内具有若干层隔离层101,因此采用自动上货时可以一次上货多片,进

而有效提升所述晶圆105的测试效率。

49.在本实施例中,所述晶圆105覆盖所述通孔103的目的在于:当所述吸附手臂吸附所述载盘102时,通过所述晶圆105将所述通孔103的一端覆盖,以保证吸附的气密性,进而能够实现所述吸附手臂将所述载盘102和位于所述载盘102上的所述晶圆105同时吸附固定。

50.在本实施例中,所述晶圆105放置于所述载盘102的第二面1022上。

51.请参考图7,在将所述晶圆105放置于所述载盘102之后,将所述料盒101放置于测试机200内的电梯门201内,通过所述电梯门201对所述料盒100内的所述晶圆105进行传送。

52.需要说明的是,在本实施例中,在所述电梯门201将所述料盒100传送至预设位置之后,所述测试机200内将对所述料盒100内的所述晶圆105进行识别,由于此时所述晶圆105通过所述载盘102支撑,不会出现弯曲凹陷的问题,因此测试机200内可以正常的识别所述晶圆105。

53.请参考图8,在所述电梯门201传送之后,通过测试机200内的吸附手臂202将所述料盒100内的所述载盘102及位于所述载盘102上的所述晶圆105吸附转送至测试机200内的测试台(未图示)上。

54.在本实施例中,所述吸附手臂202包括:机械臂2021;与所述机械臂2021连接的吸附铲2022,所述吸附铲2022具有若干吸附口2023;与所述吸附铲2022管路连接的真空吸附设备2024。

55.在本实施例中,通过所述吸附手臂202将所述料盒100内的所述载盘102及位于所述载盘102上的所述晶圆105吸附转送至所述测试台上的方法包括:由所述机械臂2021将所述吸附铲2022移动至与所述间隙1013暴露出的所述载盘102的第一面1021接触;启动所述真空吸附设备2024,通过所述吸附口2023将所述载盘102及位于所述载盘102上的所述晶圆105吸附固定;由所述机械臂2021将所述载盘102及位于所述载盘102上的所述晶圆105转送至所述测试台上。

56.需要说明的是,在本实施例中,在所述吸附手臂202将所述载盘102及位于所述载盘102上的所述晶圆105转送至所述测试台后,所述测试台上同样具有真空吸附设备(未图示),通过测试台中的真空吸附设备吸附所述载盘102,并通过所述载盘102内的所述通孔103同时将位于所述载盘102上的所述晶圆105吸附固定,所述晶圆105将在所述载盘102上完成测试。

57.相应的,本发明实施例中还提供一种晶圆自动上货的承载装置,请继续参考图6,包括:料盒100,所述料盒100内具有若干层隔离板101,每层所述隔离板101包括相对的第一部1011和第二部1012,所述第一部1011和所述第二部1012之间具有间隙1013;放置于所述隔离板101上的载盘102,所述载盘102内具有若干通孔103,所述载盘102位于所述第一部1011且横跨所述间隙1013至所述第二部1012,所述间隙1013暴露出所述通孔103。

58.请继续参考图8,在本实施例中,通过在所述隔离板101上放置所述载盘102,且所述载盘102位于所述第一部1011且横跨所述间隙1013至所述第二部1012,因此利用所述载盘102能够对所述晶圆105起到全面的支撑作用,避免所述晶圆105在所述间隙1013位置出现弯曲凹陷的问题,使得测试机200能够正常的识别所述晶圆105,进而可以实现所述晶圆105的自动上货。由于所述间隙1013暴露出所述通孔103,便于后续的吸附手臂202能够通过

所述通孔103将所述载盘102和位于所述载盘102上的所述晶圆105同时吸附固定,以实现将所述晶圆105转送至测试机200的测试台上。另外,由于所述料盒100内具有若干层隔离层101,因此采用自动上货时可以一次上货多片,进而有效提升所述晶圆105的测试效率。

59.在本实施例中,所述载盘102的表面镀有金属层104。由于部分所述晶圆105在进行测试过程中需要进行接地,因此通过在所述载盘102的表面镀有所述金属层104,能够有效满足所述晶圆105接地的需求。

60.所述金属层104的材料包括:金、铝、铜、镁、铬、钴、钨或铂。在本实施例中,所述金属层104的材料采用金。

61.请继续参考图4和图6,在本实施例中,所述载盘102包括相对的第一面1021和第二面1022,所述载盘102的第一面1021与所述隔离板101的表面接触,所述晶圆105放置于所述载盘102的第二面1022上,且所述晶圆105覆盖所述通孔103。

62.在本实施例中,所述载盘102的材料采用pcb材料。

63.在本实施例中,所述载盘102的厚度为0.9毫米~1.1毫米。当所述载盘102的厚度小于0.9毫米时,所述载盘102的支撑强度较弱,使得所述载盘102放置在所述隔离板101之后,所述载盘102会在所述间隙1013位置出现弯曲凹陷,进而使得放置于所述载盘102上的所述晶圆同样出现弯曲凹陷的问题,导致所述晶圆无法被测试机正常识别;当所述载盘102的厚度大于1.1毫米时,所述载盘102的重量较大,所述吸附手臂203中需要更换更大功率的真空阀门,才能够实现对所述载盘102以及位于所述载盘102上的所述晶圆105进行转送。

64.在本实施例中,所述晶圆105的厚度小于150微米。

65.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1