一种烧结软磁材料的制备方法与流程

1.本发明属于软磁材料制备,具体涉及一种烧结软磁材料的制备方法。

背景技术:

2.在电磁阀等部件主要的使用材料为铁硅合金,由于铁硅钢件的高密度对材料的高饱和磁通密度有着较大的促进作用。但硅钢制备零部件轧制工艺复杂、后期加工难度大、制备周期长、生产成本高。

3.粉末冶金作为少无切削工艺,不仅在机械结构零件方面有着广泛的应用,而且还可用于软磁零件的制备。软磁复合材料就是把磁性粉末与其他物质复合而制成具有某些特定性能的材料,采用粉末冶金工艺制造。例如,能把绝缘物质覆在软磁合金粉末表面,压成颗粒间互相绝缘的磁粉芯。这种磁粉芯在中频或高频电磁场下产生的涡流很小,因而可以大大减少能源的损耗。采用粉末冶金工艺,能减少加工工序,节省原料,直接制出接近最终形状的中小型磁体。烧结软磁材料制备的零件,可通过粉末压制实现零件的近终成型,大大减少了原料的浪费、降低了后续加工工序带来的产品性能波动、且大大缩短了零件的生产周期。

4.烧结软磁材料主要包含以下材料体系:纯铁、铁磷合金、铁硅合金、铁镍合金等(《烧结金属软磁材料及应用大揭密》,贾成厂,金属世界,2014年第3期,p13-18)。在这些材料中,铁磷合金烧结合金致密化程度比较高,高温烧结条件下能够保证坯体的收缩性较小,尺寸精度能够有效保证。但烧结铁磷合金的电阻率不高,高频涡流损耗大,适用于低频领域,不能满足电磁阀对材料磁性能的要求;而烧结铁硅系合金随硅含量的增加,脆性增加,饱和磁化强度降低明显,但其电阻率和磁导率相对较高,矫顽力和涡流损耗相对较低,能满足电磁阀的要求,但是铁硅合金由于粉末颗粒成形性差,难以压制到高密度,需要较高的烧结温度才能实现零件的致密化。

5.专利号为cn201710542594.2(授权公告号为cn107256752a)的中国发明专利公开了《一种烧结铁粉基软磁复合材料的制备方法》,包括:首先采用高温水蒸气处理对水雾化纯铁粉进行预处理,再利用双锥喷雾混料器进行粘结化处理,粘结剂溶液在高压气体的作用下雾化并均匀喷洒在不断翻滚的物料上,将超细纯硅粉和超细铁磷合金粉末均匀粘附在铁粉颗粒表面,得到粘结化铁基粉末。通过模壁润滑下的温模高速压制制备高密度压坯,经低温快速烧结致密化,最终得到铁硅磷氧软磁复合材料。该制备方法中的纯硅粉由于在烧结前未进行合金化,存在组织不均匀及磁性能不稳定的问题。此外,该法工艺流程较长,工艺的可控性差,导致制备出的软磁材料磁性能较低,尚不能满足电磁阀铁芯等高导磁的性能要求。

6.因此,需要对现有的烧结软磁材料的制备方法及材料作进一步的改进。

技术实现要素:

7.本发明所要解决的技术问题是针对上述现有技术的现状,提供一种烧结软磁材料

的制备方法,制备出的软磁材料强度更高、磁损耗更低且磁导率更高。

8.本发明解决上述技术问题所采用的技术方案为:一种烧结软磁材料的制备方法,其特征在于,依次包括以下步骤:

9.1)准备原材料:该原材料包含如下质量百分比的组分:0.6~28wt%的铁磷粉末、0.4~1wt%的润滑剂粉末、0~81wt%的铁粉和余量的铁硅粉末,其中,所述铁硅粉末中硅的含量为0.5~85wt%,粒度为-80目,所述铁磷粉末中磷的含量为6~21.6at%,粒度为-100目,所述铁粉中铁的含量大于99wt%,粒度为-80目;

10.2)混料;

11.3)成形:将步骤2)的混合粉末在400~1500mpa压力下压制成形,成形密度大于5.8g/cm3。

12.4)烧结:将步骤3)中的成形生坯在1050~1350℃温度下、非氧化性气氛中烧结5~200min。

13.步骤1)中润滑剂粉体可以选择现有技术中常用的润滑剂中的任意一种,如硬脂酸盐或聚酰胺蜡或聚丙烯酰胺蜡。步骤1)中铁粉的压缩性更好,能够使原材料的烧结密度更高,从而进一步提升软磁材料的力学性能和磁性能。

14.步骤3)中成形工艺可以选择现有技术中常用成形工艺中的任意一种,如模压成型或温模压制或温压成型或高速压制。

15.优选的,步骤3)成形所得的生坯密度大于6.0g/cm3。

16.优选的,所述步骤4)烧结的烧结气氛为非氧化性气氛;该非氧化性气氛优选采用真空或氢气或氩气或含氢5~30vol%的氢氮混合气。

17.在所有磷铁的化合物中,fe3p的熔点最低,更有利于降低铁硅粉的烧结温度,因此,为了在保障烧结密度的前提下进一步降低烧结温度,所述的铁磷粉末为fe3p粉末,从而使软磁材料不容易发生变形,晶粒更小,软磁材料的尺寸精度和磁性能更好。

18.进一步设计,步骤1)中,所述铁粉采用水雾化和/或气体雾化和/或电解法和/或还原法制备水雾化能够使铁粉压制性更好。还原法和电解法能够使软磁零件的生坯强度更高。气体雾化粉末烧结性能更好。

19.为了进一步改善软磁材料的力学性能和磁性能,所述的铁硅粉末中还包含有0.05~8wt%的al。

20.为了使烧结软磁材料中磷的分布更加均匀,所述原材料还包括0.05~0.3wt%粘接剂,从而能将铁磷粉体粘接到铁硅粉末颗粒上。

21.为了进一步提升烧结软磁材料的磁损耗性能和径向压溃强度,还包括步骤5)热处理:烧结后将烧结坯加热到800~1000℃于氮气中保温50~70min,以大于50℃/s的冷却速度油冷至室温。

22.为了使烧结软磁材料中铁硅粉末和/或铁磷粉末分布得更加均匀,所述铁硅粉末和/或铁磷粉末采用水或气体雾化或破碎法预处理。

23.进一步设计,还包括步骤6)后处理:根据零件尺寸精度或形状要求,将烧结坯进行精整或机加工。

24.与现有技术相比,本发明的优点在于:(1)烧结软磁材料的制备方法利用铁磷粉末的低熔点特性,使熔化的铁磷粉末与铁硅粉末合金化,能够降低烧结温度,烧结成的铁硅磷

合金粉末包括如下质量百分比的组分:0.3~30wt%的硅,0.05~1.5wt%的磷,余量为铁,该铁硅磷合金粉末具有更少的孔隙,烧结密度高达7.49g/cm3以上,能够有效提高铁硅磷软磁材料的强度、磁导率、饱和磁感应强度,降低磁损耗,使铁硅磷软磁材料的硬度能提升了hrb28~hrb66,径向压溃强度能提升20.71~85.71%,磁导率能够提升22.37~113.89%,饱和磁感应强度高达1.49t以上,同时该铁硅软磁材料结合了铁磷粉和铁硅粉的特点,使得该烧结软磁材料用件的综合性能比较优异;(2)采用粉末冶金方式铁硅软磁合金粉末,压制近终成型,减少了机加工等工序,易于批量化生产工艺参数的管控、有效提高了生产效率和原材料利用率,降低了生产成本,且粉末配制及制备工艺简单、制备周期短。

附图说明

25.图1为本发明对比例中的烧结fe-3.5%si合金200倍金相;

26.图2为本发明对比例中的烧结fe-3.5%si合金500倍金相;

27.图3为本发明实施例中的烧结fe-3.5%si-0.3%p的200倍金相;

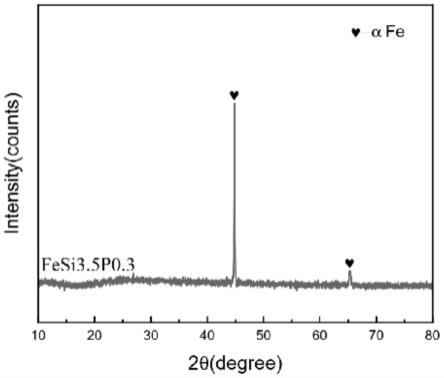

28.图4为本发明实施例中的烧结fe-3.5%si-0.3%p的500倍金相;

29.图5为本发明实施例中的烧结fe-3.5%si-0.8%p的200倍金相;

30.图6为本发明实施例中的烧结fe-3.5%si-0.8%p的500倍金相;

31.图7为本发明实施例中烧结fe-3.00wt%si-0.45wt%p的磁滞回线图;

32.图8为本发明实施例中烧结fe-3.5%si合金的xrd图;

33.图9为本发明实施例中的烧结fe-3.5%si-0.3%p的xrd图;

34.图10为本发明实施例中的烧结fe-3.5%si-0.8%p的xrd图。

具体实施方式

35.以下结合附图实施例对本发明作进一步详细描述。

36.如图3~10所示,为本发明的最佳实施例。

37.本实施例中的烧结软磁材料的制备方法,依次包括以下步骤:

38.1)准备原材料:该原材料包含如下质量百分比的组分:0.6~28wt%的铁磷粉末、0.4~1wt%的润滑剂粉末、0~81wt%的铁粉和余量的铁硅粉末,其中,所述铁硅粉末中硅的含量为0.5~85wt%,粒度为-80目,所述铁磷粉末中磷的含量为6~21.6at%,粒度为-100目,所述铁粉中铁的含量大于99wt%,粒度为-80目。所述铁硅粉末采用水或气体雾化或破碎法预处理。所述铁磷粉末采用水或气体雾化或破碎法预处理。所述铁粉采用电解法和/或还原法和/或水雾化和/或气体雾化预处理所述铁粉采用预处理。润滑剂粉体可以选择现有技术中常用的润滑剂中的任意一种,如硬脂酸盐或聚酰胺蜡或聚丙烯酰胺蜡。

39.2)混料:将上述粉体使用混料机混合。

40.3)成形:将步骤2)的混合粉末在粉末压机上、并在400~1500mpa压力下压制成形,成形密度大于5.8g/cm3。更为优选的是,成形密度大于6.0g/cm3。成形工艺可以选择现有技术中常用成形工艺中的任意一种,如模压成型或温模压制或温压成型或高速压制。

41.4)烧结:将步骤3)中的成形生坯在1050~1350℃温度下、非氧化性气氛中烧结5~200min,其中铁磷粉末的熔点为1050℃,非氧化性气氛采用真空或氢气或氩气或含有氢5~30vol%的氢氮混合气。更加优选的是,非氧化性气氛采用真空或纯氢作为烧结气氛。烧结

炉可以为连续炉或非连续炉。烧结得到的铁硅磷合金粉末包括如下质量百分比的组分:0.3~30wt%的硅,0.05~1.5wt%的磷,余量为铁。

42.并且,步骤4)得到的烧结坯可以直接使用,或者,采用步骤5)后处理:根据零件尺寸精度或形状要求,将烧结坯进行精整或机加工。

43.步骤1)中的原材中还包括0.05~0.3wt%粘接剂,从而能将铁磷粉体粘接到铁硅粉末颗粒上,使烧结铁硅磷软磁材料中磷的分布更加均匀。

44.本实施例中的铁磷粉末为fe3p粉末,以便于进一步降低烧结温度。

45.本实施例中的铁硅粉末中还包含有0.05~8wt%的al,从而能够进一步改善铁硅磷软磁材料的力学性能和磁性能。

46.本实施例中,步骤4)的烧结采用多阶段升温工艺:以15~25℃/min的升温速率将温度升高到350~400℃,保温15~25min,然后以3~10℃/min的升温速率加热到600~700℃,进行保温15~25min,然后以3~8℃/min的升温速度加热到750~800℃,保温3~8min,最后以7~12℃/min加热到1200~1350℃,保温时间为25~35min。

47.实施案例1:烧结fe-3.50%si-0.3%p软磁材料的制备

48.1)准备原材料:称取1.90wt%的铁磷粉末、0.5wt%的润滑剂粉末和余量的铁硅粉末,其中,

49.铁硅粉末:硅含量为3.5wt%,粒度为-100目;

50.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-400目;

51.润滑剂粉体:聚酰胺蜡。

52.2)混料:将上述粉体使用混料机混合。

53.3)成形:在粉末压机上在600mpa压力下压制成形。

54.4)烧结:将上述成形生坯在1250℃烧结30min。烧结炉为真空炉,烧结保温时返冲10kpa的氩气。

55.实施案例2:烧结fe-3.50%si-0.8%p软磁材料的制备

56.1)准备原材料:称取5.10wt%的铁磷粉末、0.65wt%的润滑剂粉末和余量的铁硅粉末,其中,

57.铁硅粉末:铁硅粉末:硅含量为3.5wt%,粒度为-100目;

58.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-400目;

59.润滑剂粉体:聚酰胺蜡。

60.2)混料:将上述粉体使用混料机混合。

61.3)成形:在粉末压机上在700mpa压力下压制成形。

62.4)将上述成形生坯在1240℃烧结25min。烧结炉为推舟炉,气氛为氢气。

63.实施案例3:烧结fe-1.0%si-0.3%p材料的制备

64.1)准备原材料:称取1.90wt%的铁磷粉末、0.5wt%的润滑剂粉末和余量的铁硅粉末,其中,

65.铁硅粉末:硅含量为1.0wt%,粒度为-100目;

66.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-400目;

67.润滑剂粉体:聚酰胺蜡。

68.2)混料:将上述粉体使用混料机混合。

69.3)成形:在粉末压机上在600mpa压力下压制成形。

70.4)将上述成形生坯在1280℃烧结40min。烧结炉为推舟炉,气氛为50%氢气+50%氮气。

71.实施案例4:烧结fe-1.00%si-0.45%p材料的制备

72.1)准备原材料:称取2.85wt%的铁磷粉末、0.5wt%的润滑剂粉末和余量的铁硅粉末,其中,

73.铁硅粉末:硅含量为1.0wt%,粒度为-100目;

74.铁磷粉末:为fe3p,磷含量原子比为25at%、质量比约为16wt%,粒度为-400目;

75.润滑剂粉体:聚酰胺蜡。

76.2)混料:将上述粉体使用混料机混合。

77.3)成形:在粉末压机上在900mpa压力下压制成形,生坯密度7.1g/cm3。

78.4)将上述成形生坯在1350℃烧结30min,烧结炉为推舟炉。烧结气氛为纯氢气。

79.实施案例5:烧结fe-1.00%si-0.45%p材料的制备

80.1)准备原材料:称取2.85wt%的铁磷粉末、0.5wt%的润滑剂粉末和余量的铁硅粉末,其中,

81.铁硅粉末:硅含量为1.0wt%,粒度为-100目;

82.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-400目;

83.润滑剂粉体:聚酰胺蜡。

84.2)混料:将上述粉体使用混料机混合。

85.3)成形:在粉末压机上在700mpa压力下压制成形。

86.4)将上述成形生坯在1280℃烧结30min,烧结炉为推舟炉。烧结气氛为50%纯氢+50%氩气。

87.实施案例6:烧结fe-1.0%si-0.8%p材料的制备

88.1)准备原材料:称取5.10wt%的铁磷粉末、0.7wt%的润滑剂粉末和余量的铁硅粉末,其中,

89.铁硅粉末:硅含量为1.0wt%,粒度为-100目;

90.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-400目;

91.润滑剂粉体:聚酰胺蜡。

92.2)混料:将上述粉体使用混料机混合。

93.3)成形:在粉末压机上在700mpa压力下压制成形。

94.4)将上述成形生坯在1260℃烧结40min。

95.5)烧结后将烧结坯加热到900℃于氮气中保温60min,以大于50℃/s的冷却速度油冷至室温。

96.实施案例7:烧结fe-3.00%si-0.45%p材料的制备

97.1)准备原材料:称取2.85wt%的铁磷粉末、0.5wt%的润滑剂粉末和余量的铁硅粉末,其中,

98.铁硅粉末:硅含量为3.0wt%,粒度为-100目;

99.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-400目;

100.润滑剂粉体:聚酰胺蜡。

101.2)混料:将上述粉体使用混料机混合,生坯成形密度7.15g/cm3。

102.3)成形:在粉末压机上在900mpa压力下压制成形。

103.4)将上述成形生坯烧结。烧结条件为采用真空烧结炉多阶段升温工艺加热到1350℃进行烧结。多阶段升温工艺为:以20℃/min的升温速率将温度升高到400℃,保温20min,然后以6℃/min的升温速率加热到650℃,进行保温20min,然后以5℃/min的升温速度加热到800℃,保温5min,最后以10℃/min加热到1350℃,保温时间为30min。其中烧结温度公差为

±

5℃,炉内负压为10kpa,通入氩气流量为15lmin。

104.烧结结束后的磁滞回线如图7所示。

105.实施案例8:烧结fe-9.00%si-5.5%al-0.5%p材料的制备

106.1)准备原材料:称取3.0wt%的铁磷粉末、0.8wt%的润滑剂粉末和余量的铁硅粉末,其中,

107.铁硅粉末:硅含量为9.0wt%,铝含量为5.5wt%,粒度为-100目;

108.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-300目;

109.润滑剂粉体:聚酰胺蜡。

110.2)混料:将上述粉体使用混料机混合。

111.3)成形:在粉末压机上在1300mpa压力下压制成形,生坯成形密度6.3g/cm3。

112.4)将上述成形生坯在1280℃烧结30min,烧结炉为真空炉,烧结时返冲5kpa的氩气。

113.实施案例9:烧结fe-25.00%si-0.45%p材料的制备

114.1)准备原材料:称取2.85wt%的铁磷粉末、67.25wt%的铁粉、0.5wt%的润滑剂粉末和余量的铁硅粉末,其中,

115.铁硅粉末:硅含量为85.0wt%,粒度为-80目;

116.铁粉:-80目的水雾化铁粉;

117.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-400目;

118.润滑剂粉体:聚酰胺蜡。

119.2)混料:将上述粉体使用混料机混合。

120.3)成形:在粉末压机上在700mpa压力下压制成形,生坯成形密度7.0g/cm3。

121.4)将上述成形生坯在1240℃烧结50min,烧结炉为推舟炉,烧结气氛为40%纯氢+60%氮气。

122.实施案例10:烧结fe-15.0%si-0.5%p材料的制备

123.1)准备原材料:称取3.0wt%的铁磷粉末、71.2wt%的铁粉、0.8wt%的润滑剂粉末和余量的铁硅粉末,其中,

124.铁硅粉末:硅含量为60.0wt%,粒度为-80目;

125.铁粉:-80目的还原铁粉;

126.铁磷粉末:为fe3p,磷含量原子比为25at%,质量比约为16wt%,粒度为-200目;

127.润滑剂粉体:聚酰胺蜡。

128.2)混料:将上述粉体使用混料机混合。

129.3)成形:在粉末压机上在1000mpa压力下压制成形,生坯成形密度7.2g/cm3。

130.4)将上述成形生坯在1260℃烧结25min,烧结炉为真空炉,烧结时返冲5kpa的氩

气。

131.实施案例11:烧结fe-3.0%si-0.5%p材料的制备

132.1)准备原材料:称取2.25wt%的铁磷粉末、4.23wt%的铁硅粉、0.8wt%的润滑剂粉末和余量的铁粉,其中,

133.铁硅粉末:硅含量为70.0wt%,粒度为-80目;

134.铁粉:-80目的雾化铁粉;

135.铁磷粉末:为fe2p,磷含量原子比为33.3at%,质量比约为22.2wt%,粒度为-200目;

136.润滑剂粉体:聚酰胺蜡。

137.2)混料:将上述粉体使用混料机混合。

138.3)成形:在粉末压机上在700mpa压力下压制成形,生坯成形密度7.1g/cm3。

139.4)将上述成形生坯在1280℃烧结30min,烧结炉为真空炉,烧结时返冲5kpa的氩气。

140.金相分析

141.如图1~6所示,与未添加铁磷粉末的烧结铁硅软磁材料相比,烧结铁硅磷合金粉末的孔隙减少,孔隙更加球化,表明烧结铁硅磷合金粉末的密度更高。从金相可以看出,烧结后fe3p都固溶到铁硅相的基体中,没有在晶界形成明显的晶间化合物。并且,在烧结铁硅磷合金粉末中硅含量相同的情况下,随着磷含量的增加,即使烧结温度、烧结时间稍许下降,烧结铁硅磷合金粉末的孔隙越小,孔隙球化程度更高。

142.xrd分析

143.从图8~10可以看出,磷的添加并没有形成新的物相,组织结构均匀,这与金相分析相似。

144.性能测试

145.以fe-3.5%si和fe-1.0%si为对比案例,与实施案例1~8进行性能对比。其中,fe-3.5%si粉末的压制、烧结方法与实施案例1的制备方法相同,但未加入fe3p。fe-1.0%si粉末的压制、烧结方法与实施案例1的制备方法相同,但未加入fe3p。

146.各案例的性能参数如表1所示:

147.表1

[0148][0149]

如上表所示:

[0150]

①

与未添加铁磷粉末的烧结铁硅软磁材料相比,烧结铁硅磷合金粉末的洛氏硬度、径向压溃强度更高,其中,烧结铁硅磷合金粉末的洛氏硬度提升了hrb28~hrb66,而fe-3.50%si-0.8%p的径向压溃强度提升了57.14%,fe-1.0%si-0.8%p的径向压溃强度提升了85.71%,表明烧结铁硅磷合金粉末的机械强度提升明显。对于fe-3.5%si,fe-1.0%si的两种材料,可以看出,加入磷之后,矫顽力下降,磁导率增加(除fe-3.50%si-0.8%p在50hz、3000a/m的磁导率外),表明烧结铁硅磷合金粉末的磁损耗更低,饱和磁感强度高达1.49t以上,综合来看,烧结铁硅磷合金粉末的磁性能更好。

[0151]

②

在烧结铁硅磷合金粉末中硅含量相同的情况下,随着磷含量的增加,烧结铁硅磷合金粉末的洛氏硬度整体上呈现逐渐上升的趋势,而径向压溃强度逐渐增大。

[0152]

③

烧结铁硅磷合金粉末的烧结密度高达7.49g/cm3以上,表明本制备方法能够制备出高密度的烧结铁硅磷合金粉末。

[0153]

④

由fe-9.00%si-5.5%al-0.5%p的数据可知,采用包含铝的铁硅粉末作为原料制备出的烧结铁硅磷合金粉末磁导率更高,矫顽力更低,表明除了加入铁磷,除了可以改善烧结铁硅的磁性能,也可以改善烧结铁硅铝的磁性能,同时可以改善烧结铁硅铝的力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1