电池组及其制造方法与流程

1.本说明书公开的技术涉及电池组及其制造方法。

背景技术:

2.日本特开2019-008876中公开的电池组具有电池堆和汇流条模块。电池堆由多个单电池的层叠体构成。在各个单电池的表面设置有电极。汇流条模块被固定于由各个单电池的所述表面(即,设置有电极的表面)构成的电池堆的表面上。汇流条模块具有焊接于单电池的电极上的汇流条。

技术实现要素:

3.当将汇流条焊接于单电池的电极上时的焊接条件不合适时,存在着发生焊接不良的情况。例如,在焊接工艺中,当汇流条与电极之间存在间隙时,存在发生焊接不良的情况。为了检测焊接不良,在焊接工序之后,可以实施对汇流条与电极是否导通进行检测的电气检查。当因焊接不良而使汇流条相对于电极成为非接触时,通过电气检查而检测出异常。但是,也存在着尽管因焊接不良而使得汇流条没有被焊接于电极,但汇流条仍然与电极接触的情况。在这种情况下,由于汇流条与电极导通,因此,没有通过电气检查检测出异常。这样,在过去的电池组中,存在着难以检测出汇流条相对于电极的焊接不良的情况。在本说明书中,提出一种更可靠地检测汇流条相对于电极的焊接不良的技术。

4.本说明书公开的电池组,具有:电池堆,所述电池堆由多个单电池的层叠体构成;以及汇流条模块,所述汇流条模块被固定于所述电池堆。在各个所述单电池的特定表面设置有电极。所述电池堆具有由多个所述单电池的所述特定表面构成的表面。所述汇流条模块具有基底构件和汇流条。所述基底构件被固定于所述电池堆的所述表面上。所述汇流条具有被固定于所述基底构件的固定部、以及从所述固定部延伸至多个所述单电池的所述电极之中的第一电极的第一伸出部。在向从所述第一电极远离的方向对所述第一伸出部施加应力的状态下,将所述第一伸出部焊接于所述第一电极。

5.在该电池组中,在向从第一电极远离的方向对第一伸出部施加应力的状态下,将第一伸出部焊接于第一电极。因此,若在将第一伸出部焊接于第一电极时发生焊接不良,则第一伸出部相对于第一电极变成非接触状态。因此,通过电气地检测第一伸出部与第一电极是否导通,可以检测出焊接不良。

6.本说明书公开的电池组的制造方法,具有将汇流条模块固定于电池堆的工序。所述电池堆由多个单电池的层叠体构成。在各个所述单电池的特定表面设置有电极。所述电池堆具有由多个所述单电池的所述特定表面构成的表面。所述汇流条模块具有基底构件和汇流条。所述汇流条具有被固定于所述基底构件的固定部、以及从所述固定部延伸的第一伸出部。将所述汇流条模块固定于所述电池堆的所述工序具有第一工序和第二工序。在所述第一工序,将所述基底构件固定于所述电池堆的所述表面上,以使所述第一伸出部相对于多个所述单电池的所述电极之中的第一电极以隔开间隔的状态相对。在所述第二工序,

在通过使所述第一伸出部弹性变形而使所述第一伸出部与所述第一电极接触的状态下,将所述第一伸出部焊接于所述第一电极。

7.在该制造方法中,在第二工序中,在通过使第一伸出部弹性变形而使第一伸出部与第一电极接触的状态下,将第一伸出部焊接于所述第一电极。因此,若在第二工序中发生焊接不良,则在焊接工序之后,第一伸出部借助于由弹性变形引起的反作用力而移动至相对于第一电极变为非接触的位置。因此,通过电气地检测第一伸出部与第一电极是否导通,可以检测出焊接不良。

附图说明

8.下面,参照附图说明本发明的示范性的实施方式的特征、优点、以及技术和工业上的意义,其中,类似的附图标记表示类似的部件,其中:

9.图1是电池组的立体图。

10.图2是电池组的分解立体图。

11.图3是汇流条的立体图。

12.图4是图3的iv-iv线处的电池组的剖视图。

13.图5是图3的v-v线处的电池组的剖视图。

14.图6是汇流条的平面图(是省略了对基底构件的图示的图)。

15.图7是焊接工序前的汇流条的对应于图4、5的剖视图。

16.图8是焊接工序中的汇流条的对应于图4、5的剖视图。

具体实施方式

17.在本说明书公开的一个例子的电池组中,所述第一伸出部也可以具有被焊接于所述第一电极的焊接部、以及将所述焊接部与所述固定部之间连接起来的连接部。也可以在所述连接部弹性变形以使得所述焊接部接近所述第一电极的状态下,将所述焊接部焊接于所述第一电极。

18.根据这种结构,在发生焊接不良时,借助连接部的反作用力,使焊接部相对于第一电极成为非接触。从而,可以检测出焊接不良。

19.在本说明书公开的一个例子的电池组中,从所述电池堆的所述表面至所述固定部的高度也可以比从所述电池堆的所述表面至所述焊接部的高度高。

20.在本说明书公开的一个例子的电池组中,所述汇流条也可以具有从所述固定部延伸至多个所述单电池的所述电极之中的第二电极的上部的第二伸出部。也可以在向从所述第二电极远离的方向对所述第二伸出部施加应力的状态下,将所述第二伸出部焊接于所述第二电极。

21.在本说明书公开的一个例子的电池组的制造方法中,所述第一伸出部也可以具有被焊接于所述第一电极的焊接部、以及将所述焊接部与所述固定部之间连接起来的连接部。在所述第二工序中,也可以在所述连接部弹性变形以使得所述焊接部接近所述第一电极的状态下,将所述焊接部焊接于所述第一电极。

22.根据这种结构,在发生焊接不良时,借助于连接部的反作用力,使焊接部相对于第一电极成为非接触。从而,可以检测出焊接不良。

23.在本说明书公开的一个例子的电池组的制造方法中,所述第一电极也可以是所述单电池的输出电极。也可以在所述第二工序之后还具有检测所述汇流条的电位的工序。

24.根据这种结构,可以利用汇流条的电位检测出焊接不良。

25.在本说明书公开的一个例子的电池组的制造方法中,所述汇流条也可以具有从所述固定部延伸的第二伸出部。在所述第一工序中,将所述基底构件固定于所述电池堆的所述表面上,以使得所述第二伸出部相对于多个所述单电池的所述电极之中的第二电极以隔开间隔的状态相对。在所述第二工序中,也可以在通过使所述第二伸出部弹性变形而使所述第二伸出部与所述第二电极接触的状态下,将所述第二伸出部焊接于所述第二电极。

26.图1所示的实施方式的电池组10搭载于电动车辆中。电池组10向电动车辆的行驶用的电动机提供电力。如图1、2所示,电池组10具有电池堆20、汇流条模块30、盖70、树脂框80、82。

27.如图2所示,电池堆20由多个单电池22构成。各个单电池22具有扁平长方体的形状。通过多个单电池22在各自的厚度方向上层叠,构成电池堆20。各个单电池22具有设置有正电极23p和负电极23m的表面22s。由各个单电池22的表面22s构成电池堆20的上表面20u。在各个单电池22中,正电极23p和负电极23m配置于表面22s的两端。在电池堆20的上表面20u,由正电极23p和负电极23m形成沿着电池堆20的层叠方向延伸的列24a、24b。在列24a中,正电极23p和负电极23m沿着层叠方向交替地配置。在列24b中,正电极23p和负电极23m沿着层叠方向交替地配置。下面,有时将正电极23p和负电极23m统称为电极23。在各个电极23的上表面的中央,设置有凸部26。

28.树脂框80固定于电池堆20的一个侧面。树脂框80由多个树脂连接构件80a构成。各个树脂连接构件80a将邻接的两个单电池22连接起来。树脂框82固定于电池堆20的另一个侧面。树脂框82由多个树脂连接构件82a构成。各个树脂连接构件82a将邻接的两个单电池22连接起来。利用树脂框80、82将多个单电池22相互固定。

29.汇流条模块30固定于电池堆20的上表面20u。盖70以覆盖汇流条模块30的上表面的状态被固定于汇流条模块30。

30.如图2、3所示,汇流条模块30具有基底构件40和多个汇流条50。另外,在图3中,用灰色的阴影线表示汇流条50。基底构件40由绝缘性的树脂构成。如图2所示,基底构件40具有沿着基底构件40的两个边缘设置的多个框部42。如图2、3所示,在各个框部42的外侧的侧面,设置有卡子45。在树脂框80的各个树脂连接构件80a的上表面,设置有突起部80b。如图3所示,各个突起部80b卡合于基底构件40的各个卡子45。另外,如图2所示,在树脂框82的各个树脂连接构件82a的上表面,设置有突起部82b。虽然图中未示出,但是,各个突起部82b卡合于基底构件40的各个卡子45。通过各个突起部80b、82b卡合于卡子45,基底构件40被固定于树脂框80、82。从而,基底构件40经由树脂框80、82被固定于电池堆20。基底构件40被固定于电池堆20的上表面20u上。

31.其次,对于各个框部42内的结构进行说明。图4表示图3的iv-iv线处的电池组10的剖视图。如图4所示,在基底构件40的框部42内形成有支承部44。支承部44被固定于电池堆20的上表面20u上。在框部42内的邻近支承部44的位置,设置有开口部48a。另外,图5表示图3的v-v线处的电池组10的剖视图。如图5所示,在v-v线的位置,也形成有支承部44。另外,在框部42内的与支承部44邻接的位置,设置有开口部48b。如图3所示,在框部42内,隔开间隔

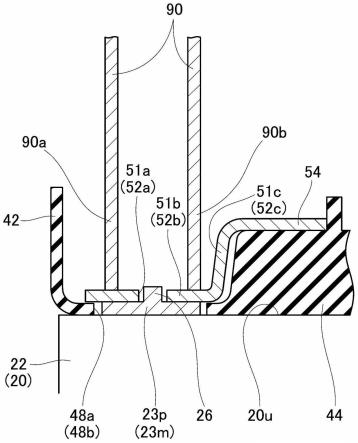

地配置有开口部48a和开口部48b。如图3~5所示,在开口部48a内配置有正电极23p,在开口部48b内配置有负电极23m。如图3所示,开口部48a和开口部48b被中间隔壁46分离开。

32.如图2、3所示,各个汇流条50被配置在对应的框部42内。汇流条50是金属制的导电构件。汇流条50具有固定部54、第一伸出部51以及第二伸出部52。如图3~5所示,固定部54被固定到支承部44上。

33.如图3、4所示,第一伸出部51从固定部54延伸至开口部48a内的正电极23p的上部。在第一伸出部51,设置有贯通孔51a。在正电极23p的凸部26被插入于贯通孔51a内的状态下,第一伸出部51被焊接于正电极23p。下面,将第一伸出部51之中的正电极23p上的部分称作焊接部51b,将连接焊接部51b与固定部54的部分称作连接部51c。如图6所示,焊接部51b在设置于贯通孔51a的两侧的焊接范围x1内被焊接于正电极23p。如图4所示,支承部44的上表面配置于比正电极23p的上表面靠上侧的位置。从而,从电池堆20的上表面20u到固定部54的高度h1比从上表面20u到焊接部51b的高度h2高。从而,连接部51c从固定部54向焊接部51b朝着斜下方延伸。连接部51c弹性变形,以使得焊接部51b向正电极23p侧接近,这样,在连接部51c弹性变形了的状态下,焊接部51b被焊接于正电极23p。从而,在连接部51c,在使焊接部51b从正电极23p分离开的方向(即,上侧)产生弹性应力。

34.如图3、5所示,第二伸出部52从固定部54延伸至开口部48b内的负电极23m的上部。在第二伸出部52,设置有贯通孔52a。在负电极23m的凸部26被插入到贯通孔52a内的状态下,第二伸出部52被焊接于负电极23m。下面,将第二伸出部52之中的负电极23m上的部分称作焊接部52b,将连接焊接部52b与固定部54的部分称作连接部52c。如图6所示,焊接部52b在设置于贯通孔52a的两侧的焊接范围x2内被焊接于负电极23m。如图5所示,支承部44的上表面被配置在比负电极23m的上表面靠上侧的位置。从而,从电池堆20的上表面20u到固定部54的高度h3比从上表面20u到焊接部52b的高度h4高。从而,连接部52c从固定部54向焊接部52b朝着斜下方延伸。连接部52c弹性变形,以使得焊接部52b向负电极23m侧接近,这样,在连接部52c弹性变形了的状态下,焊接部52b被焊接于负电极23m。从而,在连接部52c,在使焊接部52b从负电极23m分离开的方向(即,上侧)产生弹性应力。

35.如上面说明的那样,利用汇流条50将相邻的一对正电极23p与负电极23m连接起来。如图2所示,沿着电极23的列24a、24b配置汇流条50。利用各个汇流条50将相邻的一对正电极23p与负电极23m的各个电极对相互连接起来。由此,各个单电池22被串联地连接起来。从而,电池堆20输出将各个单电池22的输出电压累计起来的电压。

36.其次,对电池组10的制造方法进行说明。首先,通过经由树脂框80、82将各个单电池22连接起来而形成电池堆20。其次,将汇流条模块30的基底构件40固定于树脂框80、82。即,通过将树脂框80、82的突起部80b、82b卡合于基底构件40的卡子45,将汇流条模块30的基底构件40固定于树脂框80、82。由此,汇流条模块30被固定于电池堆20的上表面20u上。当汇流条模块30被固定于电池堆20的上表面20u上时,如图7所示,各个汇流条50的第一伸出部51被配置于正电极23p的上部。在该状态下,第一伸出部51与正电极23p之间存在间隔98。另外,与第一伸出部51大致一样,如图7所示,各个汇流条50的第二伸出部52被配置于负电极23m的上部。在该状态下,在第二伸出部52与负电极23m之间存在有间隔98。

37.其次,如图8所示,利用加压夹具90将第一伸出部51的焊接部51b向正电极23p加压。加压夹具90具有一对突起90a、90b。加压夹具90的突起90a、90b在图6所示的范围y1(即,

设置于贯通孔51a两侧的范围)内将第一伸出部51向正电极23p加压。由此,连接部51c弹性变形,如图8所示,焊接部51b与正电极23p接触。接着,在将第一伸出部51加压的状态下,从上侧向焊接部51b(更详细地说,图6的焊接范围x1内)照射激光,由此,将焊接部51b焊接于正电极23p。这样,当将焊接部51b焊接于正电极23p时,在连接部51c弹性变形的状态下,焊接部51b被焊接于正电极23p。即,当在连接部51c在将焊接部51b从正电极23p分离开的方向上产生应力的状态下,将焊接部51b固定于正电极23p。

38.另外,与将第一伸出部51焊接于正电极23p的方法一样,将第二伸出部52焊接于负电极23m。即,如图8所示,利用加压夹具90将第二伸出部52的焊接部52b向负电极23m加压。加压夹具90的突起90a、90b在图6所示的范围y2(即,设置于贯通孔52a两侧的范围)内将第二伸出部52向负电极23m加压。由此,连接部52c弹性变形,如图8所示,焊接部52b与负电极23m接触。接着,在将第二伸出部52加压的状态下,从上侧向焊接部52b(更详细地说,图6的焊接范围x2内)照射激光,由此,将焊接部52b焊接于负电极23m。这样,当将焊接部52b焊接于负电极23m时,在连接部52c弹性变形的状态下,将焊接部52b焊接于负电极23m。即,当在连接部52c在将焊接部52b从负电极23m分离开的方向上产生应力的状态下,将焊接部52b固定于负电极23m。

39.利用上面说明的焊接方法,各个汇流条50被焊接于对应的正电极23p和负电极23m。

40.接着,实施检测各个汇流条50的电位的检查工序。由于电池堆20是多个单电池22的层叠体,因此,在电池堆20中容易产生由层叠时的各个单电池22的位置偏移引起的尺寸误差。因此,在有的情况下,因尺寸误差而使得各个汇流条50的焊接条件没有成为合适的条件,而产生焊接不良。在上述的制造方法中,在加压前的状态下,如图7所示,在焊接部51b与正电极23p之间存在有间隔98。在焊接工序中,如图8所示,利用加压夹具90对焊接部51b加压,由此,连接部51c弹性变形,焊接部51b与正电极23p接触。这样,在连接部51c弹性变形的状态下,焊接部51b被焊接于正电极23p。当在该焊接工序中发生焊接不良时,焊接部51b不与正电极23p连接。在这样发生了焊接不良的情况下,若在焊接工序之后加压夹具90从焊接部51b分离开,则连接部51c的应力被释放,由此,连接部51c返回到图7所示的原来的形状。因此,焊接部51b相对于正电极23p变为非接触。即,焊接部51b变成相对于正电极23p绝缘的状态。从而,在之后的检查工序中,在发生了焊接不良的汇流条50中检测出异常电位。同样地,即使在焊接部52b与负电极23m之间发生焊接不良的情况下,当使加压夹具90从焊接部52b分离开时,焊接部52b相对于负电极23m也变成非接触。从而,在之后的检查工序中,检测出异常电位。这样,在该制造方法中,当发生焊接不良时,由于汇流条50相对于电极23变成非接触,因此,可以借助于汇流条50的电位检测出焊接不良。在该制造方法中,与过去相比,可以更可靠地检测出焊接不良。

41.另外,在上述实施方式中,利用激光焊接将汇流条50焊接于电极23,但是,也可以利用其它的焊接方法将汇流条50焊接于电极23。

42.上面,对于实施方式进行了详细的说明,但是,这些只不过是例子,并不限定权利要求的范围。在权利要求的范围所记载的技术中,包括将上面例示的具体例子进行各种各样的变形、变更得到的方式。本说明书或者附图说明的技术要素,单独地或者通过各种组合发挥技术上的有用性,并不限定于申请时的权利要求所记载的组合。另外,本说明书或者附

图中例示的技术同时达到多个目的,但达到其中的一个目的本身就具有技术的有用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1