一种高速电机的自冷却结构的制作方法

1.本实用新型涉及电机技术领域,特别是高速电机的冷却技术方面。

背景技术:

2.随着磁悬浮轴承技术的不断发展,其配套的高速、超高速电机的技术逐渐成熟,在鼓风机、空压机、冷媒压缩机领域开始成功应用,转速越来越高,从几千到几万,甚至十几至二十万转。

3.随着转速的不断提高,电机转子和定子的各种损耗会进一步增加,各种损耗均会转化为热能的形式散发出来,由于转子与定子的空间有限,过多的热能散发会造成温度的不断升高,需要将这些热量尽快散发出去,降低电机转子和定子的温度,保障电机长期安全稳定运行。

4.申请号为201920331601.9的实用新型专利所涉及的一种具有冷却系统的电机,冷却风由多个定子径向孔进入,流经三个通道——定子冷却槽、定子转子间隙、转子轴中心轴向孔,由轴端径向排出。冷却风的动力来自于转子轴上分别设置的压缩叶轮、外通风叶轮、内通风叶轮和径向叶轮的同步旋转,虽然可同时实现定子内外侧、转子内外侧的冷却,但其转子轴基本空心化,强度受到很大影响,很难实现在几万转的高速,甚至十多万转的超高转速下,空心轴的稳定旋转。而且众多的叶轮与转子同步高速旋转,会增加电机的电能消耗,降低电机整机效率。

5.另如申请号为202010755542.5的发明专利涉及的一种贯流空气冷却的转子以及高速电机,冷却风由电机端部进入,流经空气滤网、转子轴中心轴向孔、转子轴径向孔、定子转子间隙,由定子径向孔排出。冷却风的动力来自于转子轴端压气涡轮的同步旋转,虽然也实现了转子中心、转子外侧和定子内侧的通风冷却,同样的转子轴基本空心化,很难实现在几万转的高速,甚至十多万转的超高转速下的稳定性。压气涡轮的同步旋转,也增加了电机电能消耗,降低电机整机效率。

技术实现要素:

6.针对上述问题,本实用新型提供了一种高速电机的自冷却结构,通过转子高速旋转产生的离心力所形成的气压差,实现转子和定子及其绕组的自通风冷却,没有叶轮或压气涡轮,不增加过多的能耗。

7.本实用新型所述高速电机由转子、定子、定子绕组、端盖、空气过滤器及其他配套零部件组成。

8.为了实现电机自冷却,本实用新型所述转子的轴端中心设置有轴向进风孔,并在其末端连通有沿径向多个均匀分布的离心风孔,机壳径向有多个均匀分布的出风孔,端盖上设置有多个进风孔,并在其外侧设置有空气过滤器。

附图说明

9.下面结合附图对本实用新型作进一步详细说明:

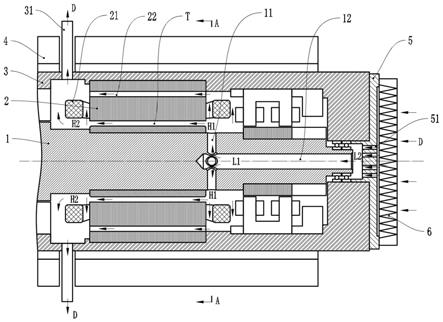

10.附图1为本实用新型所述电机的局部剖面图,图中各序号为:1

‑

转子,11

‑

离心风孔,12

‑

轴向进风孔,2

‑

定子,21

‑

定子绕组,22

‑

通风孔,3

‑

机壳,31

‑

出风管,4

‑

散热片,5

‑

端盖,51

‑

进风孔,6

‑

空气过滤器,图中用箭头表明了冷却通风的流向,用字符表示不同的气压区域:高压区h1、次高压区h2、负压区l1、低压区l2、大气压区d、定子转子间隙t。

11.附图2为附图1的a

‑

a位置剖面图,图中各序号为:1

‑

转子,11

‑

离心风孔,12

‑

轴向进风孔,2

‑

定子,22

‑

通风孔,3

‑

机壳,4

‑

散热片,31

‑

出风管。

12.附图3为一优化实施例,增加导风管、引风管和引风扇后的局部剖面图,图中各序号为:4

‑

散热片,7

‑

导风管,8

‑

引风管,9

‑

引风扇。

13.附图4为附图3的b

‑

b位置剖面图,图中各序号为:7

‑

导风管,8

‑

引风管,9

‑

引风扇。

14.附图5为离心孔内空气离心力计算说明图,图中o为轴心线,d为离心孔径,r1为离心孔起始半径,r2为离心孔结束半径,df为单位孔长度dx的体积空气在离心半径x时受到的离心力。

具体实施方式

15.结合以上附图,本实用新型所述高速电机的自冷却方法具体实施说明如下:

16.在高速电机的转子1的非轴伸端中间,设置一轴向进风孔12,轴向进风孔12的截面积满足通风冷却的需要,孔的深度到达定子绕组的非轴伸侧,在孔末端沿径向设置多个均匀分布的离心风孔11,并与轴向进风孔12连通,所有离心风孔11总截面积不小于轴向进风孔12截面积。

17.在定子2沿轴向设置有多个通风孔22,位于定子绕组21外侧,并与相邻绕组的间隙一一对应。

18.在机壳3的定子绕组21轴伸侧对应位置,沿径向设置沿圆周均匀分布的多个出风管31,其总截面积不小于通风孔22总截面积。

19.在机壳3非轴伸端的端盖5上设置有进风孔51,其总截面积约为轴向进风孔12截面积的3倍,以降低进风阻力。端盖5外侧设置有空气过滤器6,空气过滤器6覆盖所有进风孔51,以避免粉尘杂质进入电机,影响电机正常运行。

20.当电机正常运行时,转子1高速旋转产生的离心力,将离心风孔11内的空气甩出,形成高压区h1,同时在轴向进风孔12内产生负压区l1,低于电机外大气压区d,促使空气经过空气过滤器6,通过进风孔51进入低压区l2,再进入轴向进风孔12内。同理,高压区h1与电机外大气压区d形成压差,促使空气一路经过定子转子的间隙t和定子绕组21周围缝隙及定子的通风孔22,到达次高压区h2,经出风管31排出至大气压区d,整个流程实现对转子、定子及其绕组的自冷却。

21.为了进一步优化,如附图3所示,还可在散热片4外增加导风管7,一端连接引风管8和引风扇9,在引风扇9的作用下,进一步加强散热,降低电机内部温度。

22.结合附图5,以一个实例计算离心孔内空气离心力:

23.设d=0.005m,r1=0.007m,r2=0.0275m,转速为60000r/min,空气密度ρ取值1.293kg/m3,

24.计算离心孔末端产生压强p=18kpa。

25.即图1中h1区域相对大气压d区域可产生18kpa的压差,此压差可促使冷却空气完成从区域d

‑

l2

‑

l1

‑

h1

‑

h2

‑

d的流程循环。

技术特征:

1.一种高速电机的自冷却结构,包括转子(1)、定子(2)、机壳(3)、散热片(4)、端盖(5)及空气过滤器(6),其特征是:转子(1)设置有轴向进风孔(12)和多个离心风孔(11),定子(2)设置有多个通风孔(22),机壳(3)设置有多个出风管(31),机壳(3)外侧贴有散热片(4),端盖(5)上设置有多个进风孔(51),并在其外侧设置有空气过滤器(6)。2.根据权利要求1所述的一种高速电机的自冷却结构,其特征是:所述转子(1)的轴端中心设置有轴向进风孔(12),并在其末端连通有沿径向均匀分布的多个离心风孔(11)。3.根据权利要求1所述的一种高速电机的自冷却结构,其特征是:所述定子(2)设置有多个通风孔(22),位于定子绕组(21)外侧,并与相邻绕组的间隙一一对应。4.根据权利要求1所述的一种高速电机的自冷却结构,其特征是:所述机壳(3)位于定子绕组(21)轴伸侧对应位置沿径向设置有沿圆周均匀分布的多个出风管(31)。5.根据权利要求1所述的一种高速电机的自冷却结构,其特征是:所述散热片(4)外还可设置有导风管(7)、引风管(8)和引风扇(9)。

技术总结

本实用新型提供了一种高速电机的自冷却结构,通过转子高速旋转产生的离心力所形成的气压差,实现转子和定子及其绕组的自通风冷却,没有叶轮或压气涡轮,不增加过多的能耗。本实用新型所述高速电机由转子、定子、定子绕组、端盖、空气过滤器及其他配套零部件组成。空气过滤器及其他配套零部件组成。空气过滤器及其他配套零部件组成。

技术研发人员:刘永言 邱明志 张倩 王勇

受保护的技术使用者:成都深蓝高新技术发展有限公司

技术研发日:2021.06.19

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1