新能源汽车电动机转子轴的制作方法

1.本实用新型涉及新能源电动汽车电动机技术领域,特别涉及一种新能源汽车电动机转子轴。

背景技术:

2.转子轴是电动机内的重要部件,其上装有铁芯转子、编码器齿圈、轴承等零部件,并起到传递扭矩输出动力的作用。传统的新能源转子轴受装配结构与加工工艺的影响,加工工序多,加工难度大,周转时间长,制造成本高。因此设计一种结构简单加工难度小制造成本低的转子轴是十分必要的。

技术实现要素:

3.本实用新型的目的在于,解决上述现有所存在的问题,提供一种结构简单,易于装配,易于加工及低制造成本的新能源汽车电动机转子轴。

4.本实用新型是这样实现的:由半轴(1)与花键套(2)过盈装配而成。半轴(1)两端端面有中心孔(1-1)与(1-2),中心孔(1-2)内部有内螺纹(1-3),半轴(1)由若干段不同直径台阶轴构成,台阶小轴(1-4)用于与花键套装配孔(2-2)过盈配合,组成转子轴,台阶轴(1-5)与台阶(1-9)用于装配轴承,支撑转子轴旋转,台阶(1-7)用于与铁芯转子配合,同时台阶(1-6)端面对铁芯转子端面进行压装限位,台阶(1-8)为锥面,用于铁芯转子装配的导向,台阶(1-10)用于装配编码器齿圈,通过内螺纹(1-3)用螺丝固定在半轴(1)上,使转子轴工作时的转速可读。花键套(2)由渐开线内花键(2-1)与装配孔(2-2)构成,内花键(2-1)主要与电动机外部连接装置连接,输出扭矩与动力,装配孔(2-2)与台阶小轴(1-4)配合,同时装配孔(2-2)端面与台阶轴(1-5)端面接触。

5.本实用新型的优点在于,转子轴由半轴与花键套两部分装配而成,结构与加工简单,制造成本低。通过分体结构,大大降低了盲孔内花键的加工难度,通孔拉花键单支节拍20秒,对比盲孔插花键单支节拍120s秒,加工效率可提升6倍,而且分体结构的好处在于当内花键不良时,整体盲孔内花键转子轴整体报废,而分体结构可以通过更换花键套方式进行返工,降低了产品的废品率;半轴结构设计简单,仅需数控车床就可以完成加工,对比传统转子轴省去铣槽结构,简化了加工流程,可缩短产成品时间30%,结构简单,加工工序少,质量不良率低,制造成本对比传统整体转子轴单支可降低30-50元/支,经济效益好;同时质量可以有效保证。将花键套与半轴通过过盈配合装配后的转子轴扭矩远大于转子扭矩使用要求,有效保证分体结构的使用寿命与强度。

附图说明

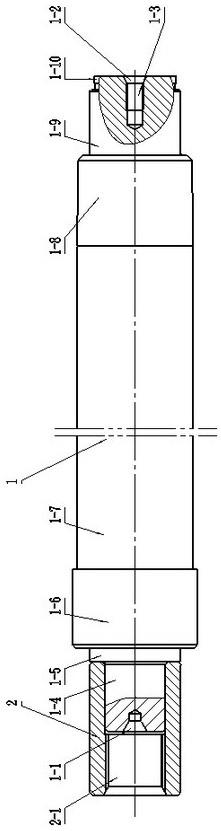

6.图1为转子轴主视图;

7.图2 为半轴主视图;

8.图3为花键套剖面图;

9.图4为图3左视图。

具体实施方式

10.下面结合附图详细说明:如图所示,本实用新型由半轴1与花键套2过盈装配而成。半轴1两端端面有中心孔1-1与1-2,中心孔1-2内部有内螺纹1-3,半轴1由若干段不同直径台阶轴构成,台阶小轴1-4用于与花键套装配孔2-2过盈配合,组成转子轴,台阶轴1-5与台阶1-9用于装配轴承,支撑转子轴旋转,台阶1-7用于与铁芯转子配合,同时台阶1-6端面对铁芯转子端面进行压装限位,台阶1-8为锥面,用于铁芯转子装配的导向,台阶1-10用于装配编码器齿圈,通过内螺纹1-3用螺丝固定在半轴1上,使转子轴工作时的转速可读。花键套2由渐开线内花键2-1与装配孔2-2构成,内花键2-1主要与电动机外部连接装置连接,输出扭矩与动力,装配孔2-2与台阶小轴1-4配合,同时装配孔2-2端面与台阶轴1-5端面接触。

11.半轴1采用调质料进行加工,花键套2采用调质料加工后并对内花键齿部进行淬火加工,保证了转子轴的扭矩使用要求,并提升了转子轴的疲劳强度与使用寿命。

技术特征:

1.一种新能源汽车电动机转子轴,其特征在于,由半轴(1)与花键套(2)过盈装配而成,半轴(1)两端端面有中心孔(1-1)与(1-2),中心孔(1-2)内部有内螺纹(1-3),半轴(1)由若干段不同直径台阶轴构成,台阶小轴(1-4)用于与花键套装配孔(2-2)过盈配合,组成转子轴,台阶轴(1-5)与台阶(1-9)用于装配轴承,支撑转子轴旋转,台阶(1-7)用于与铁芯转子配合,同时台阶(1-6)端面对铁芯转子端面进行压装限位,台阶(1-8)为锥面,用于铁芯转子装配的导向,台阶(1-10)用于装配编码器齿圈,通过内螺纹(1-3)用螺丝固定在半轴(1)上,使转子轴工作时的转速可读;花键套(2)由渐开线内花键(2-1)与装配孔(2-2)构成,内花键(2-1)主要与电动机外部连接装置连接,输出扭矩与动力,装配孔(2-2)与台阶小轴(1-4)配合,同时装配孔(2-2)端面与台阶轴(1-5)端面接触。

技术总结

一种新能源汽车电动机转子轴,转子轴由半轴与花键套两部分装配而成,通过分体结构,大大降低了盲孔内花键的加工难度,加工效率可提升6倍,半轴结构仅需数控车床就可以完成加工,对比传统转子轴省去铣槽结构,简化了加工流程,可缩短产成品时间30%,结构简单,加工工序少,质量不良率低,制造成本对比传统整体转子轴单支可降低30-50元/支,经济效益好。同时质量可以有效保证,转子轴扭矩远大于转子扭矩使用要求,有效保证分体结构的使用寿命与强度。有效保证分体结构的使用寿命与强度。有效保证分体结构的使用寿命与强度。

技术研发人员:张志越 段师伦 王慧 冯磊 王亮亮 邱亚男 王金玉 刘飞

受保护的技术使用者:锦州万友机械部件有限公司

技术研发日:2021.12.14

技术公布日:2022/7/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1