用于制造异步电机的转子的方法与流程

1.本发明涉及一种用于制造异步电机的转子的方法,该方法具有以下步骤:提供具有相对于转子的转子轴线平行延伸的凹槽的转子叠片组,将导体条插入到凹槽中,使得导体条从转子叠片组的端侧伸出。

背景技术:

2.电动旋转机器的短路式转子在较低功率范围中以压铸技术在一个工序中制成。这种材料配合的方法是高成本的,因为压铸模具昂贵且磨损相对快。此外,在制造时在这样制造的短路式转子的质量中存在相对高的分散度。例如,这表现在坩埚中熔体品质的变化,这是由于在铸造工艺期间熔体的污染,由于脱模剂或工具磨损,还由于在压铸件冷却时形成空隙或形成应力裂纹。

3.在较高功率范围中或在电动旋转机器的特殊应用中,各个导体条与短路环以电和机械方式连接。这例如通过钎焊或熔焊过程实现,如这可从de 34 13 519c2中获得。

4.然而在此不利的是:在这种较大的电动机器中存在短路环,短路环具有在钎焊工艺中要用焊料完整填充的环绕的焊接凹槽。

5.在此,仅伸入到转子条的焊接凹槽中的体积不以焊料填充。此外,在此由于焊料中高的银份额,在转子条与短路环之间建立焊接连接在经济上不是特别有利。

6.为了弥补即使在低功率范围内也出现的质量损失,例如在保护作用下执行压铸过程。同样设有具有多种通风可行方式的工具,或者甚至修改熔体的合金设置。

7.这些干预措施实现提高异步鼠笼式转子的效率,但需要附加的措施以加固,这些措施尤其包括高的转速适用方式、例如支撑环或者使用合金以获得更高的强度值。

8.ep 3 402 507 a1提出一种用于制造异步电机的短路式转子的方法,其具有以下步骤:

[0009]-提供具有基本上轴向延伸的凹槽的转子叠片组,

[0010]-将导体条插入凹槽中,使得导体条从转子叠片组的端侧伸出并且与短路环片压紧。

[0011]

us 2016/0197539 a1提出通过轴向保持力将转子叠片组预紧,并且随后才执行伸出的条的弯折。由此实现叠片组的压缩,其中同时通过弯折产生固定力。

技术实现要素:

[0012]

本发明的目的是:制造倾斜的转子而不必采用诸如压铸、熔焊或钎焊的方法。

[0013]

对于开头部分提出的用于制造转子的方法,该目的如下地实现,即基于已描述的步骤,在后续的步骤中通过权利要求1的特征来实施。

[0014]

通过所使用的扭转工具实现:伸出的导体条不弯折,而是保持是直的。有利的是,随后可以通过直接挤压来施加预制的短路环。

[0015]

在异步技术中,转子叠片及其导体条主要倾斜地构造以形成短路鼠笼,从而降低

转矩脉动并改进启动性能。转子中的凹槽的扭转基本上对应于定子凹槽的角间距。通过根据本发明的方法,能够以简单的方式将导体条构建为单交叉的或双重交叉的鼠笼。具有双重交叉的转子条的鼠笼也被称为交错式转子。通过将转子条交错,实现更适宜的启动条件,从而由此例如减少凹槽鸣叫、不均匀转矩、磁湍流、震动力和制动。

[0016]

视作为根据本发明的方法的另一主要优点是:在此能够弃用注入压铸或钎焊或熔焊的方法,并且能够以自动化制造的方式制造转子。因此,例如将插入的导体条在具有编程的弯曲线的扭转机中与转子底盘一起螺旋形地扭转,使得在没有熔焊和钎焊的情况下产生加固。以前,扭转堆叠的转子叠片必须以铝或铜熔体浇铸,铝或铜熔体具有大耗费并且阻碍自动化制造方法。

[0017]

根据该方法,视作为另一优点的是:转子叠片组的提供包括将转子叠片松散串联成转子叠片组,并且由扭转形成转子叠片组与导体条之间的力配合的连接。

[0018]

另一优点是:将短路环挤压到线性堆叠的叠片组上,因此不将导体条弯折,并且随后才将两个外置的短路环片相对彼此扭转,并且然后产生倾斜部,并且也产生转子叠片组与导体条之间的力配合的连接。

[0019]

有利的是:优选将铝、铜或铝合金或铜合金用作为用于导体条和短路环片的材料。

[0020]

为了挤压或压入短路环片而有利的是:将短路环片的材料加热到再结晶温度以上,并且在考虑温度范围、变形和变形速率的情况下,利用沿轴向放上的短路环片的随后或同时的热成型来实现将至少一个短路环片沿轴向压到从转子叠片组的端侧伸出的导体条上。对于短路环片证实为有利的温度范围应是400-500摄氏度。变形应处于0.5的范围内,并且变形速率应处于每秒1到4的范围内。

附图说明

[0021]

根据实施例更详细地解释本发明。图1示出根据现有技术的异步电机的纵截面的原理图,图2从左到右示出利用扭转工具的方法步骤,并且图3示出短路环片的压紧。

具体实施方式

[0022]

图1示出具有定子2的异步电机1的纵截面的原理图,定子在其端侧处设有绕组系统3,绕组系统在该处又构造绕组头。在此,绕组系统3例如能够由齿形构造的线圈、成型线圈、有不同或相同线圈宽度的齿式线圈构成。

[0023]

转子4经由异步电机1的气隙17与定子2间隔开。转子4具有转子叠片组5。第一短路环片7a和第二短路环片7b分别布置在转子叠片组5的端侧15a、15b处。转子4在轴19上运转。

[0024]

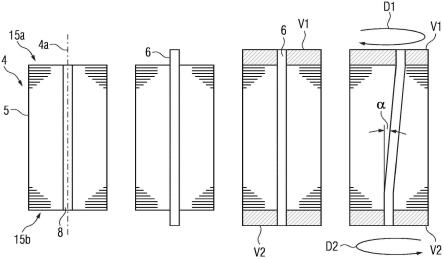

根据图2阐述根据本发明的方法步骤。方法步骤从左到右地执行。首先,提供转子叠片组5,其具有相对于转子4的转子轴线4a平行延伸的凹槽8。这种提供尤其可以通过将各个转子叠片松散串联成转子叠片组5来实现。在下一步骤中,将导体条6插入到凹槽8中。为了简化视图需注意:在附图中仅绘制一个凹槽8,但在相对置的侧上存在至少一个第二凹槽。

[0025]

在另一步骤中,提供第一和第二扭转工具v1、v2并且将第一和第二扭转工具v1、v2沿轴向套装到从转子叠片组5的端侧15a、15b伸出的导体条6上。在随后的步骤中,第一扭转工具v1通过彼此反向的转矩d1、d2相对于第二扭转工具v2扭转一个可预设的角度α,其中平

行延伸的凹槽8与分别设置在凹槽中的导体条6在扭转结束之后还倾斜地延伸。此外,扭转包括转子叠片组5与导体条6之间的力配合连接。在考虑到变形的理想温度范围以及最佳变形速率的情况下实现在图3中示出的短路环片7a、7b的轴向压入。在此,通过晶格中的原子平面的位错迁移产生塑性变形。因此,通过温度升高改进这种迁移,从而有助于克服原子晶格中的障碍(例如边缘错位、外来原子等)。因此,变形能力在特定的材料相关的温度界限之上增加。因此,可将相应材料的变形速率、温度和流动速率相互协调。

[0026]

在此,在短路环片7a、7b的材料和导体条6之间形成微焊接。这种微焊接通过以下方式形成,即使得导体条6和短路环片7a、7b相互紧密摩擦,进而生成面挤压和附加的摩擦热。在此,在局部超过该材料的允许的剪切应力,并且通过在导体条6和短路环片7a、7b之间的边界面处的扩散引起物质交换。由此实现在微小范围中的焊接以及微焊接。

[0027]

在随后的步骤中,通过彼此反向的转矩d1、d2将第一扭转工具v1相对于第二扭转工具v2扭转一个可预设的角度α,其中平行延伸的凹槽8与分别设置在凹槽中的导体条6在扭转结束之后还倾斜地延伸。此外,这种扭转包括转子叠片组5与导体条6之间的力配合的连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1