线性震动马达的制作方法

本发明有关一种线性震动马达。

背景技术:

1、随着智能型行动装置,例如手机、平板计算机与穿戴装置的普及,使用线性震动马达(linear vibration motor)作为震动源,因其具有反应更快速,也更为省电等优势,早已成为触控反馈的主流技术。鉴于电子产品轻薄化的趋势,在轻薄化的条件下如何增加产品磁场强度并维持寿命,也成为线性震动马达的规格表现中越来越受重视的一环。

2、传统的线性震动马达结构基本上就是由一可动部、一固定部与一悬吊系统所组成;例如,在最简化的实施方式中,该可动部可为一磁石组,该固定部可为一线圈组,而该悬吊系统可为一弹簧组。换言之,线性震动马达的结构决定了其震动方式是磁石组受到线圈组控制,以线性方式相对于该线圈组移动,达到共振频率。另外,在线性震动马达中常会在该固定部内设置至少一导磁组件来改善其震动的效果。

3、在产品轻薄化的前提下,产品在厚度尺寸上受到压缩,首当其冲的便是必须降低磁石与线圈的厚度,也直接造成磁场强度的下降。为克服此一现象,现行技术往往借由所增加的导磁组件能够导引磁力线使其最大化的通过线圈,来达到增加产品的磁场强度的目的。然而,此技术方案虽然有效,但也延伸产生其他的问题。

4、例如,增加导磁组件固然可有效提升磁场强度,但相对的磁吸力也造成线性震动马达的悬吊系统的负担,现行常见的非接触式悬吊系统以弹片式居多。图1a至图1c所示分别为片状悬吊弹簧、l型悬吊弹簧以及c型悬吊弹簧式意图。为达到平行运动的目标,弹片式悬吊装置构型多为u型或是c型,u型与c型弹片于构型上具有转折特征;表1所示为不同弹片式悬吊系统构型的自然频率。由于弹片式悬吊系统构型的刚性越强,自然频率越高,如表1所示;因此,转折特征越多,弹片uz方向(垂直于xy平面方向)的刚性则越弱,如图1a、图1b、图1c所示,载体与距离y、a皆相同;x为2侧弹片转折处长度+2*a,ux则表示平行于x轴的方向。

5、

6、表1

7、为克服弹片uz方向刚性不足常见的解决方法有二:

8、其一、根据悬吊系统可承受的uz方向的刚性,搭配对应的导磁组件大小与间隙;此方法的优点为有效增加磁场强度,但缺点为悬吊系统uz方向的刚性因素需保留间隙,导致导磁组件导磁效果降低,且产品的设计厚度也受到限制。

9、其二、增加其他的uz方向的刚性支撑组件,例如轴、弹片数量、磁流体等组件;此方法的优点为导磁组件可摆放在导引磁力线使其最大化的通过线圈之位置,但缺点为易产生组装难度增加、磨擦(非线性)、材料特性等衍生设计问题;明确地说,当增加轴组件时,于结构上将有厚度的限制,且会产生磨擦(非线性)问题;增加弹片数量时,组装难度增加,且产品于长宽尺寸上将受到限制;增加磁流体(实体阻尼)时,易受温度影响,产品特性与温度可靠度验证受到限制。

10、因此在线性震动马达产品轻薄化的前提下,以增加产品的磁场强度为目标,如何在不增加除弹片与导磁组件外支撑组件的情况下,设计一款线性震动马达,使其导磁组件所摆放的位置能够导引磁力线使其最大化的通过线圈,实为目前业界面临的挑战。

技术实现思路

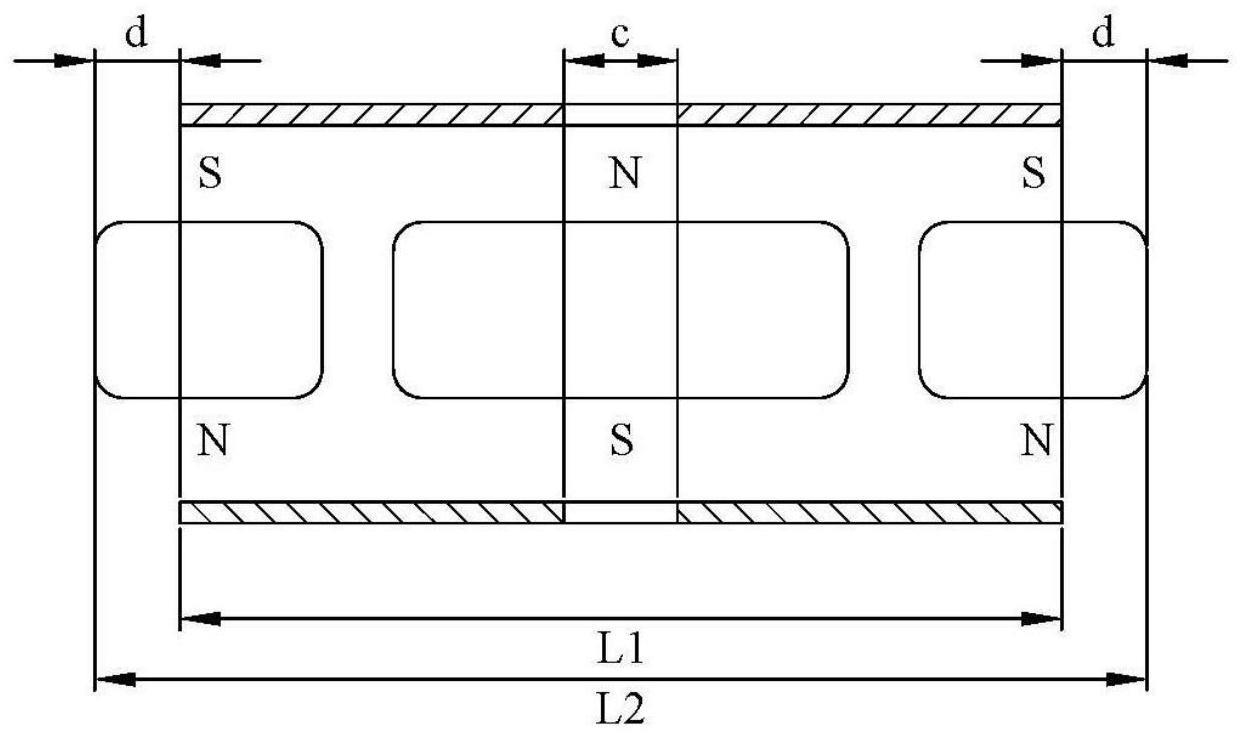

1、本发明的一实施例揭露一种线性震动马达,包含:一可动部、一悬吊装置与一固定部;其中该可动部包括至少一磁石组,该磁石组包含至少三个磁石,以间隔方式设置,且该磁石的磁化方向为上下方向,设置时相邻的磁石彼此极性相反,该固定部包括至少一线圈、至少一导磁组件及一外壳;该可动部的该磁石组与该固定部的该线圈与该导磁组件隔着间隙在相对方向设置,该磁石组的两侧极性面与该固定部的该线圈与该导磁组件相对,且该固定部的导磁组件在非移动方向上的尺寸需大于该磁石组在非移动方向上的尺寸,该至少一导磁组件位于该磁石组的上方或下方,当该至少一导磁组件的数量超过一个时,该导磁组件可分别设置于该磁石组的上方与下方;该悬吊装置包含两个片状弹簧,分别位于该可动部的两侧,且每个片状弹簧的一侧连接于该可动部,另一侧连接于该固定部,使可动部借由该悬吊装置作为支撑并相对于该固定部进行自由移动,每个该片状弹簧相连接端的高度皆与该可动部、该固定部相连接端高度等高,该悬吊装置于未动作的自然状态下为直线片状且于两侧相接处的片状弹簧全长皆无弯折特征。

2、在一较佳实施例中,其中该导磁组件上设置至少一孔洞。

3、在一较佳实施例中,其中该孔洞为一矩形孔洞,且该孔洞的四边分别平行于该磁石组的四边;且在该孔洞宽度与外型尺寸固定的条件下,0≤该孔洞x方向尺寸≤该孔洞为中间磁石的3/4;该孔洞长度与外型尺寸固定的条件下,0≤该孔洞y方向尺寸≤该孔洞z方向相对磁石宽度。

4、在一较佳实施例中,其中该孔洞可为一凹槽式孔洞将该导磁组件的上缘或下缘截断,使得该导磁组件的孔洞呈现为凹槽状;并且,具有凹槽式孔洞的导磁组件可由该导磁组件的两侧作为端面,亦可由该凹槽式孔洞的端面作为端面。

5、在一较佳实施例中,其中该导磁组件的孔洞型式更可相互堆叠组成复合式孔洞;该复合式孔洞也就是将两个或两个以上的孔洞堆叠后的联集面积,复合的孔洞可于单侧与双侧进行叠加,而最终复合后的孔洞可为一封闭式孔洞,或者为一凹槽式孔洞。

技术特征:

1.一种线性震动马达,其特征在于,包含:一可动部、一悬吊装置与一固定部;

2.根据权利要求1所述的线性震动马达,其特征在于,该导磁组件上设置至少一孔洞,且定义与该孔洞在动作时会产生磁力变化的磁石为该孔洞的z方向相对磁石。

3.根据权利要求2所述的线性震动马达,其特征在于,该孔洞为一矩形孔洞,且该孔洞的四边分别平行于该磁石组的四边;且在该孔洞宽度尺寸固定的条件下,0≤该孔洞长度方向尺寸≤孔洞z方向相对磁石长度的3/4。

4.根据权利要求2所述的线性震动马达,其特征在于,该孔洞为一矩形孔洞,且该孔洞的四边分别平行于该磁石组的四边;且在该孔洞宽度尺寸固定的条件下,0≤该孔洞长度方向尺寸≤孔洞z方向相对磁石长度的1/2。

5.根据权利要求2所述的线性震动马达,其特征在于,该孔洞为一矩形孔洞,且该孔洞的四边分别平行于该磁石组的四边;且在该孔洞宽度尺寸固定的条件下,孔洞z方向相对磁石长度的1/4≤该孔洞长度方向尺寸≤孔洞z方向相对磁石长度的1/2。

6.根据权利要求2所述的线性震动马达,其特征在于,该孔洞为一矩形孔洞,且该孔洞的四边分别平行于该磁石组的四边;且该孔洞长度尺寸固定的条件下,0≤该孔洞宽度方向尺寸≤孔洞z方向相对磁石宽度。

7.根据权利要求2所述的线性震动马达,其特征在于,该孔洞为一矩形孔洞,且该孔洞的四边分别平行于该磁石组的四边;且该孔洞长度尺寸固定的条件下,0≤该孔洞宽度方向尺寸≤孔洞z方向相对磁石宽度的2/3。

8.根据权利要求2所述的线性震动马达,其特征在于,该孔洞为一矩形孔洞,且该孔洞的四边分别平行于该磁石组的四边;且在该孔洞长度尺寸固定的条件下,孔洞z方向相对磁石宽度的1/3≤该孔洞宽度方向尺寸≤孔洞z方向相对磁石宽度的2/3。

9.根据权利要求2所述的线性震动马达,其特征在于,该孔洞可为一凹槽式孔洞将该导磁组件的上缘或下缘截断,使得该导磁组件的该孔洞呈现为凹槽状;并且,具有该凹槽式孔洞的该导磁组件可由该导磁组件的两侧作为端面,亦可由该凹槽式孔洞的端面作为端面。

10.根据权利要求9所述的线性震动马达,其特征在于,该导磁组件的孔洞型式更可相互堆叠组成复合式孔洞;该复合式孔洞也就是将两个或两个以上的孔洞堆叠后的联集面积,复合式孔洞可于单侧与双侧进行叠加,而最终复合后的孔洞可为一封闭式孔洞,或者为一凹槽式孔洞。

技术总结

本发明提供一种线性震动马达,包含:一可动部、一悬吊装置与一固定部;其中该可动部包括至少一磁石组,该固定部包括至少一线圈、至少一导磁组件及一外壳;该可动部的该磁石组与该固定部的该线圈与该导磁组件隔着间隙在相对方向设置,该至少一导磁组件位于该磁石组的上方、下方或上下方同时;该悬吊装置包含两个片状弹簧,分别位于该可动部的两侧,且每个片状弹簧的一侧连接于该可动部,另一侧连接于该固定部,该悬吊装置于未动作的自然状态下为直线片状且于两侧相接处的片状弹簧全长皆无弯折特征。

技术研发人员:刘锦松,蔡新德,简孝名,张骐麟

受保护的技术使用者:台睿精工股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!