一种用于高致密叠铆定转子的冲压模具结构的制作方法

1.本实用新型涉及电机制造技术领域,更具体地说,它涉及一种用于高致密叠铆定转子的冲压模具结构。

背景技术:

2.电机定、转子是电机的关键零部件,是用导磁性能好的硅钢片,径冲压落料后一片片叠装而成。定、转子冲片的叠装,又是定转子制造中的关键工序,制造分为普通冲压和高速冲床冲压:普通冲床冲片、人工称重、理片、定子铆钉铆接或扣片扣接、转子铆钉铆接或压轴,工作效率低,质量不高。高速冲床出现后,大多采用扣铆工艺,它是在高速冲压模具内实现由材料输入到自动扣铆,再到定、转子成品输出的全自动化高效生产过程。其原理为:通过定、转子片上均匀地冲制出的,形状为圆形、v形或梯形的多个凸出小铆点,在压力作用下,将铆点的突出部位过盈地压入前一片的凹入铆坑中,后一冲片铆点的突出部位,以同样方式压入本片的凹入铆坑中,如此层层叠加,成为一体。其特征是可实现连续叠铆,直接产出成品定、转子。但是,由于冲片之间主要通过凸出小铆点来实现过盈配合,达到铆合的目的,“过盈”必然会导致铆点与铆坑之间的间隙无法完全被填满,冲片之间存在一定的间隙,间隙率在2-3%左右,导致硅钢片之间涡流增大发热,最终会影响电机的性能。

3.为此,公司开发了新的叠铆工艺,如说明书附图4所示,通过在冲片1的铆点2上设计让位槽3,在冲片1叠铆过程中,铆点2受到铆坑4周向压力作用发生形变,从而压缩让位槽3,让位槽3的设计使得铆点2外周尺寸在铆合过程中得到收缩,并发生塑性变形,从而能够铆点2与铆坑4更加紧密的铆合,目前传统的模具无法成型出该冲片结构,为此,公司研发了专用的冲压模具,提升精密结构成型效果。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种用于高致密叠铆定转子的冲压模具结构,其具有能提升冲压成型效果的特性。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种用于高致密叠铆定转子的冲压模具结构,包括上模仁和下模仁,所述上模仁和下模仁分别设置有用于成型定转子冲片的凸模和凹模,所述凹模底面设置有若干个用于成型铆点的铆点槽,所述铆点槽底面沿其长度方向居中凸起设置有用于成型让位槽的凸棱,所述凸模设置有用于成型铆坑且与铆点槽正对的凸块。

7.优选的,所述凸块厚度为冲片厚度的1/4~1/2。

8.优选的,所述铆点槽关于凹模中心旋转对称设置。

9.优选的,所述凸块宽度小于所述铆点槽宽度。

10.优选的,所述铆点槽的轮廓为矩形,所述凸棱将所述铆点槽一分为二。

11.优选的,所述铆点槽的底面与内侧面相交处沿铆点槽长度方向设置有倒角。

12.与现有技术相比,本实用新型具有以下有益效果:

13.1、通过此冲压模具成型的定转子冲片,在冲片叠铆过程中,铆点受到铆坑周向压力作用发生形变,从而压缩让位槽,让位槽的设计使得铆点外周尺寸在铆合过程中得到收缩,并发生塑性变形,从而能够铆点与铆坑更加紧密的铆合,最终使冲片之间的间隙率小于1%,从而提升电机性能;

14.2、通过一次冲压即可成型出铆点、铆坑和让位槽,减少工序,降低成本;

15.3、铆点槽内侧采用圆弧倒角设计,可使成型的铆点两侧棱边具有圆弧倒角,在铆合过程中更易于使铆点进入铆坑内。

附图说明

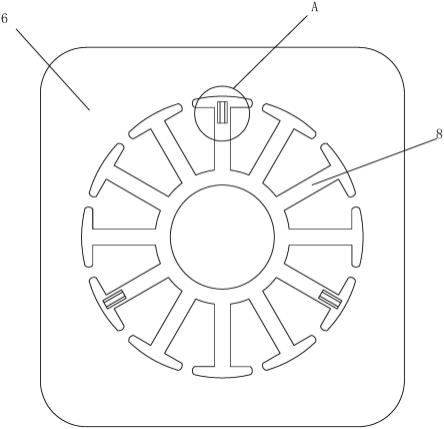

16.图1为下模仁和凹模结构示意图;

17.图2为图1中a部分的放大图;

18.图3为合模示意图;

19.图4为背景技术中的冲片结构示意图。

20.图中:1、冲片;2、铆点;3、让位槽;4、铆坑;5、上模仁;6、下模仁;7、凸模;8、凹模;9、铆点槽;10、凸棱;11、凸块;12、倒角。

具体实施方式

21.以下结合附图对本实用新型作进一步详细说明。

22.一种用于高致密叠铆定转子的冲压模具结构,参照说明书附图1-4,其包括上模仁5和下模仁6,上模仁5和下模仁6均采用高耐磨、高硬度的高速钢制成,如w18cr4v、w6mo5cr4v2。

23.上模仁5和下模仁6分别设置有用于成型定转子冲片1的凸模7和凹模8,凹模8底面设置有若干个用于成型铆点2的铆点槽9,铆点槽9底面沿其长度方向居中凸起设置有用于成型让位槽3的凸棱10,凸模7设置有用于成型铆坑4且与铆点槽9正对的凸块11,通过此冲压模具成型的定转子冲片1,在冲片1叠铆过程中,铆点2受到铆坑4周向压力作用发生形变,从而压缩让位槽3,让位槽3的设计使得铆点2外周尺寸在铆合过程中得到收缩,并发生塑性变形,从而能够铆点2与铆坑4更加紧密的铆合,最终使冲片1之间的间隙率小于1%,从而提升电机性能。

24.凸块11厚度为冲片1厚度的1/4~1/2,用于确保铆点2厚度,防止铆点2太厚或太薄导致的损坏或铆合效果差;铆点槽9关于凹模8中心旋转对称设置,铆点2底面两侧棱边设置有圆弧的倒角12铆点槽9的轮廓为矩形,凸棱10将铆点槽9一分为二,凸块11宽度小于铆点槽9宽度,使冲片1成型的铆坑4与铆点2过盈配合,增加结合度,铆点槽9的底面与内侧面相交处沿铆点槽9长度方向设置有倒角12,在铆合过程中更易于使铆点2进入铆坑4内。

25.本实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

技术特征:

1.一种用于高致密叠铆定转子的冲压模具结构,包括上模仁和下模仁,所述上模仁和下模仁分别设置有用于成型定转子冲片的凸模和凹模,其特征在于:所述凹模底面设置有若干个用于成型铆点的铆点槽,所述铆点槽底面沿其长度方向居中凸起设置有用于成型让位槽的凸棱,所述凸模设置有用于成型铆坑且与铆点槽正对的凸块。2.根据权利要求1所述的用于高致密叠铆定转子的冲压模具结构,其特征在于:所述凸块厚度为冲片厚度的1/4~1/2。3.根据权利要求1所述的用于高致密叠铆定转子的冲压模具结构,其特征在于:所述铆点槽关于凹模中心旋转对称设置。4.根据权利要求1所述的用于高致密叠铆定转子的冲压模具结构,其特征在于:所述凸块宽度小于所述铆点槽宽度。5.根据权利要求4所述的用于高致密叠铆定转子的冲压模具结构,其特征在于:所述铆点槽的轮廓为矩形,所述凸棱将所述铆点槽一分为二。6.根据权利要求5所述的用于高致密叠铆定转子的冲压模具结构,其特征在于:所述铆点槽的底面与内侧面相交处沿铆点槽长度方向设置有倒角。

技术总结

本实用新型公开了一种用于高致密叠铆定转子的冲压模具结构,其技术方案要点是,包括上模仁和下模仁,所述上模仁和下模仁分别设置有用于成型定转子冲片的凸模和凹模,所述凹模底面设置有若干个用于成型铆点的铆点槽,所述铆点槽底面沿其长度方向居中凸起设置有用于成型让位槽的凸棱,所述凸模设置有用于成型铆坑且与铆点槽正对的凸块,通过此冲压模具成型的定转子冲片,在冲片叠铆过程中,铆点受到铆坑周向压力作用发生形变,从而压缩让位槽,让位槽的设计使得铆点外周尺寸在铆合过程中得到收缩,并发生塑性变形,从而能够铆点与铆坑更加紧密的铆合,最终使冲片之间的间隙率小于1%,从而提升电机性能。从而提升电机性能。从而提升电机性能。

技术研发人员:刘刚 陈小明

受保护的技术使用者:苏州明运刚机电有限公司

技术研发日:2022.11.05

技术公布日:2023/3/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1