导体屏蔽层的修复方法与流程

本发明涉及导体屏蔽层修复,特别是涉及一种导体屏蔽层的修复方法。

背景技术:

1、随着我国城市化进程的不断推进,全国用电量快速发展,配套的输变电设备增加,输电电缆的配套数量成倍增加。目前,我国城市地下输电电缆均为交联聚乙烯绝缘电力电缆,其是在聚乙烯绝缘电力电缆上的升级,通过交联反应使主绝缘层、半导层变成热固型的交联聚乙烯,具有更好的耐热性,允许导体温度从70℃提高到90℃,提升了电缆的输电效率。根据线缆行业的数据,我国交联聚乙烯绝缘电力电缆用的交联原料年用量在50万吨以上。

2、但交联聚乙烯绝缘层和半导层也存在一定的局限性,一是交联副产物不易去除,生产洁净度控制难度大;二是交联、脱气等步骤使得生产设备占据空间大、能量消耗多、效率低;三是交联聚乙烯材料无法回收利用,只能焚烧或粉碎填埋处理,环保压力大。国外已有中低压聚丙烯绝缘电力电缆的开发和应用,在不降低电缆输电效率的前提下,使得电缆具有更好的环保特性,材料可以重复利用。我国国家电网和南方电网公司及其研究院所也开始研制了这种新型的绿色电缆绝缘材料--聚丙烯。但聚丙烯电缆要实现实际应用,还要突破其中间连接技术和终端连接技术,目前还未有成熟的工艺方法。

3、传统冷缩和整体预制式接头的主要原理是利用材料的抱紧力保证电缆与接头的界面电气性能,可以经过常规的耐压和局放试验,但接头与电缆之间存在界面隐患。具体表现在:1、接头的抗局放特性差,存在放电风险;2、接头密封效果差,水汽容易进入电缆中。

技术实现思路

1、本发明要解决的技术问题是:接头的抗局放特性差和密封效果差。

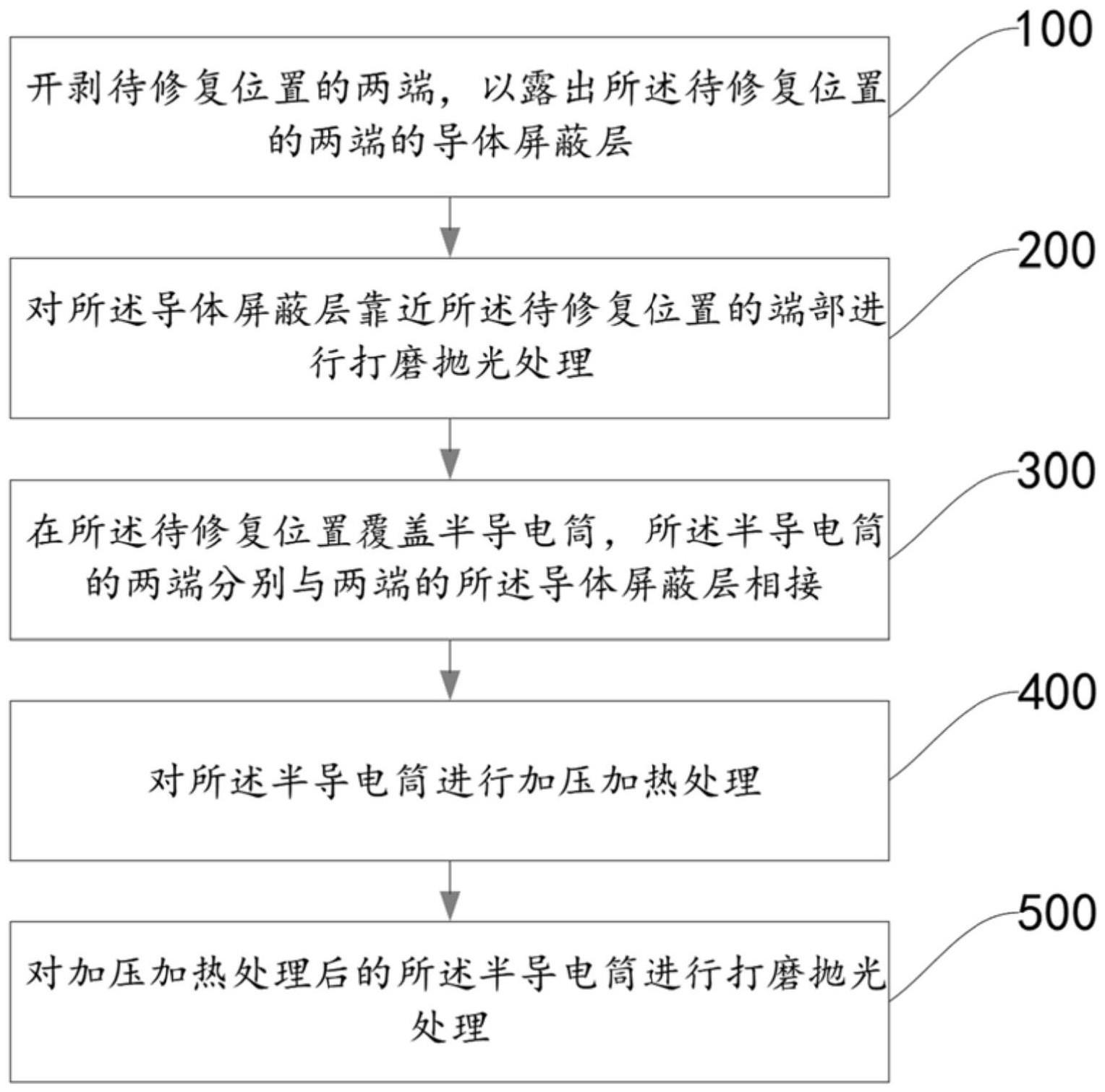

2、为了解决上述技术问题,本发明提供了一种导体屏蔽层的修复方法,包括:

3、开剥待修复位置的两端,以露出所述待修复位置的两端的导体屏蔽层;

4、对所述导体屏蔽层靠近所述待修复位置的端部进行打磨抛光处理;

5、在所述待修复位置覆盖半导电筒,所述半导电筒的两端分别与两端的所述导体屏蔽层相接;

6、对所述半导电筒进行加压加热处理;

7、对加压加热处理后的所述半导电筒进行打磨抛光处理。

8、在上述技术方案中,所述对所述导体屏蔽层靠近所述待修复位置的端部进行打磨抛光处理,具体包括:

9、依次使用240目砂纸、400目砂纸、600目砂纸对所述导体屏蔽层靠近所述待修复位置的端部进行打磨抛光处理。

10、在上述技术方案中,所述导体屏蔽层靠近所述待修复位置的端部朝另一所述导体屏蔽层倾斜向下延伸。

11、在上述技术方案中,所述对所述半导电筒进行加压加热处理,具体包括:

12、将所述半导电筒置于模具中;

13、加热所述模具至预设温度;

14、锁紧所述模具,以对所述半导电筒产生压力。

15、在上述技术方案中,所述锁紧所述模具,以对所述半导电筒产生压力,具体包括:

16、在所述模具加热至所述预设温度的过程中,逐渐提高所述模具对所述半导电筒的锁紧程度,直至所述模具完全锁紧所述模具。

17、在上述技术方案中,所述预设温度t的取值范围为:175℃≤t≤190℃。

18、在上述技术方案中,当所述模具完全锁紧且所述模具达到所述预设温度时,保温35分钟。

19、在上述技术方案中,所述对加压加热处理后的所述半导电筒进行打磨抛光处理,具体包括:

20、依次使用240目砂纸、400目砂纸、600目砂纸对加压加热处理后的所述半导电筒进行打磨抛光处理。

21、本发明实施例的导体屏蔽层的修复方法与现有技术相比,其有益效果在于:开剥待修复位置的两端,以露出待修复位置的两端的导体屏蔽层,可以提高半导电筒与导体屏蔽层之间熔融结合的程度;通过对半导电筒加压加热处理,本方法既可以实现导体屏蔽层的修复,也显著减小了修复位置的体积,间接减小了电缆接头井的占用空间,还使得半导电筒与导体屏蔽层之间没有可分离的界面,并具有良好的抗局放特性;无界面的导体屏蔽层恢复,还可以起对导体屏蔽层内部的导体和导体屏蔽层的密封效果,防止水汽进入绝缘层。

技术特征:

1.一种导体屏蔽层的修复方法,其特征在于,包括:

2.根据权利要求1所述的导体屏蔽层的修复方法,其特征在于,所述对所述导体屏蔽层靠近所述待修复位置的端部进行打磨抛光处理,具体包括:

3.根据权利要求2所述的导体屏蔽层的修复方法,其特征在于,所述导体屏蔽层靠近所述待修复位置的端部朝另一所述导体屏蔽层倾斜向下延伸。

4.根据权利要求1所述的导体屏蔽层的修复方法,其特征在于,所述对所述半导电筒进行加压加热处理,具体包括:

5.根据权利要求4所述的导体屏蔽层的修复方法,其特征在于,所述锁紧所述模具,以对所述半导电筒产生压力,具体包括:

6.根据权利要求5所述的导体屏蔽层的修复方法,其特征在于,所述预设温度t的取值范围为:175℃≤t≤190℃。

7.根据权利要求5所述的导体屏蔽层的修复方法,其特征在于,当所述模具完全锁紧且所述模具达到所述预设温度时,保温35分钟。

8.根据权利要求1至7任一项所述的导体屏蔽层的修复方法,其特征在于,所述对加压加热处理后的所述半导电筒进行打磨抛光处理,具体包括:

技术总结

本发明涉及导体屏蔽层修复技术领域,公开一种导体屏蔽层的修复方法,包括:开剥待修复位置的两端,以露出待修复位置的两端的导体屏蔽层;对导体屏蔽层靠近待修复位置的端部进行打磨抛光处理;在待修复位置覆盖半导电筒,半导电筒的两端分别与两端的导体屏蔽层相接;对半导电筒进行加压加热处理;对加压加热处理后的半导电筒进行打磨抛光处理。其有益效果在于:开剥待修复位置的两端,可以提高半导电筒与导体屏蔽层之间熔融结合的程度;通过对半导电筒加压加热处理,本方法既可以实现导体屏蔽层的修复,也显著减小了修复位置的体积,还使得半导电筒与导体屏蔽层之间没有可分离的界面,并具有良好的抗局放特性,且防止水汽进入绝缘层。

技术研发人员:吴吉,余欣,范亚洲,黄剑平,彭向阳,宋萌,汪政,周原,何衍和,胡飞,张俊杰

受保护的技术使用者:广东电网有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!