引线装配结构的制作方法

本发明涉及压气机动应力测量,特别地,涉及一种引线装配结构。

背景技术:

1、军用规范及民航适航条例中规定,航空燃气发动机研制中,需要进行转子叶片动应力测量试验,测得数据为评判叶片的强度、寿命和可靠性提供依据。

2、航空燃气涡轮发动机动应力测量,要求在方案论证阶段要根据发动机实际结构特点,制定相应的贴片、引线方案。叶片动应力测量技术实施方案,是在叶片表面采用胶粘或火焰喷涂的方式安装电阻应变计,使用满足强度及直径要求的引线将应变计信号沿叶片表面引入发动机盘腔内,通过点焊压片的方式将引线固定在盘腔内壁,随后引线穿入中心拉杆中,向前与安装在发动机前端的信号传输设备连接,信号传输设备获得的测量信号进入采集分析设备,从而完成转子叶片动应力测量试验。

3、由于航空燃气涡轮发动机结构复杂,转子叶片工作转速高,流道狭窄,因此引线承受高压气流及高离心载荷作用,极易出现断裂情况。对转子叶片进行动应力测量,应变计粘贴工艺过程复杂、引线技术难度大、空间狭窄造成贴片及引线非常困难。因此,航空燃气涡轮发动机高速转子叶片动应力测量技术,是我国航空涡轮发动机研制中亟待解决的一个“短板”。

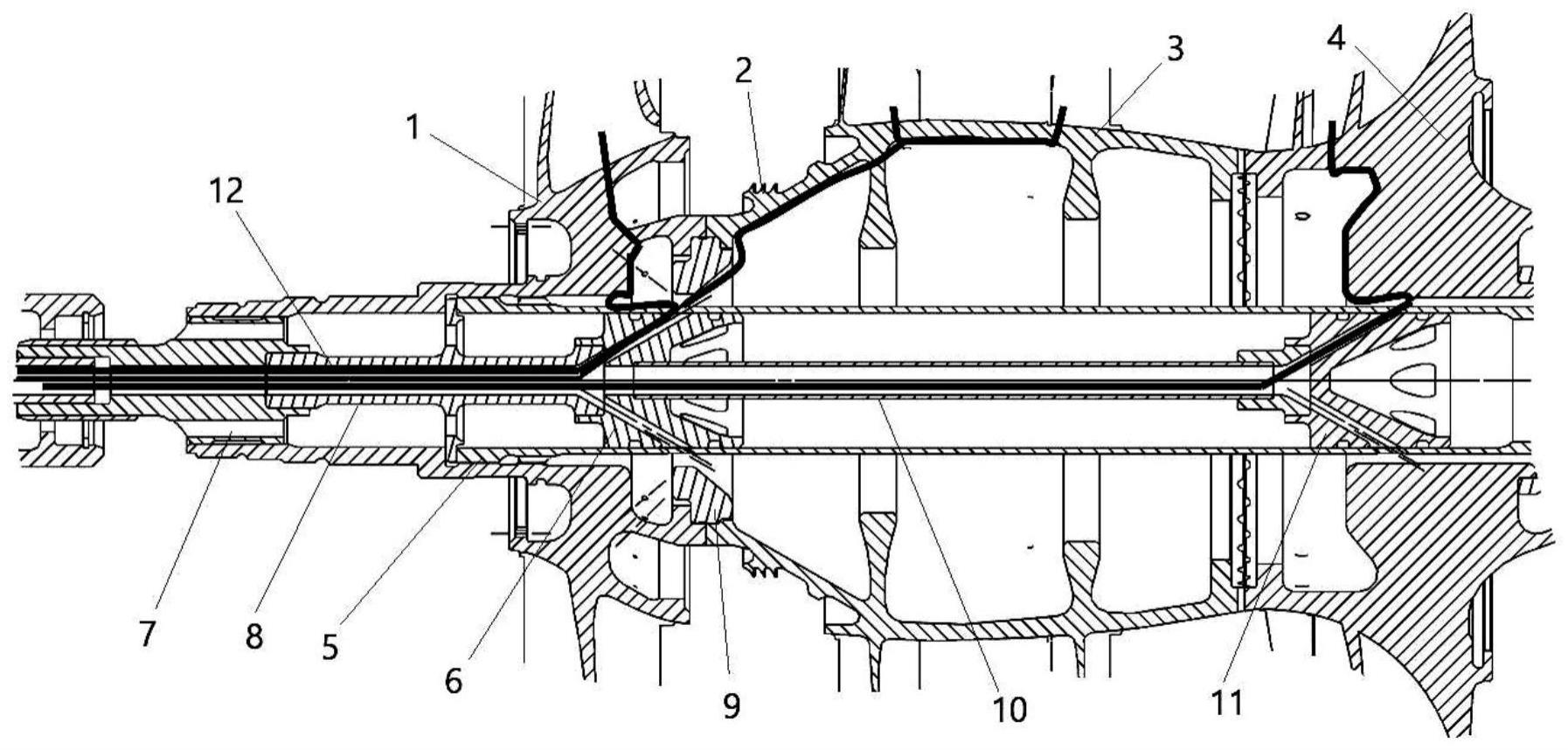

4、现有动应力测量技术引线路径如图1所示,每一级叶片盘的引线进入中心拉杆时,如果中心拉杆与轮盘辐板之间径向间隙比较大,引线需要经过一段悬空部分。另外,引线进入中心拉杆后,由于中心拉杆径向尺寸远远大于引线线束尺寸,发动机工作过程中,转速变化时,引线在中心拉杆中会产生较大的随机晃动。

5、在动应力测量试验中,引线由盘腔进入中心拉杆时,处于悬空状态下的引线极易断裂,从而造成动应力测量试验失败;引线进入中心拉杆后,由于引线所处径向空间较大,随着转速变化,引线在中心拉杆内径向不断地大幅度随机晃动而极易断裂;轴承腔封严气体与引线孔串气、漏气,动应力测量过程中发动机漏油现象严重。

技术实现思路

1、本发明提供了一种引线装配结构,以解决现有压气机动应力测量试验中引线易断裂的技术问题。

2、本发明采用的技术方案如下:

3、一种引线装配结构,用于压气机转子动应力测量,压气机转子包括中心拉杆、沿中心拉杆的轴向依次排布的一级盘、二级盘、三级盘以及离心叶轮,所述引线装配结构包括:

4、引线筒组件,用于安装于中心拉杆内,所述引线筒组件的内径大于引线束的直径,引线筒组件具有引导构造,用于将引线呈预设角度的于预设位置引入中心拉杆以消除引线在中心拉杆内的悬空状态并使各引线汇聚为引线束由中心拉杆引出;

5、引线环,设置于所述二级盘的第一端的内端面,所述引线环的内壁设置有呈环形的斜面配合构造,用于与引出二级盘至中心拉杆的引线的配合以消除引线在中心拉杆外的悬空状态。

6、作为上述技术方案的进一步改进,所述引线环的外环面凸出形成有配合凸台并于所述配合凸台的两端形成台阶构造,所述二级盘的第一端的端面开设有配合凹槽,所述配合凸台的第一端的台阶构造用于嵌设于配合凹槽以对所述引线环进行轴向定位和径向定位。

7、作为上述技术方案的进一步改进,所述配合凸台的第二端的台阶构造用于与所述一级盘配合,所述配合凸台的第二端的台阶构造的外环面与所述一级盘的内环面具有径向配合间隙。

8、作为上述技术方案的进一步改进,所述引线筒组件包括沿轴向依次连接的第一引线管、第一引线筒、第二引线管以及第二引线筒,所述引导构造分别设置于所述第一引线筒和所述第二引线筒上,第一引线筒用于将一级盘上的引线经所述第一引线筒的引导构造引入中心拉杆,还用于将二级盘的引线和三级盘的引线分别经引线环的斜面配合构造及第一引线筒的引导构造引入中心拉杆;所述第二引线筒用于将离心叶轮的引线经所述第二引线筒的引导构造引入中心拉杆。

9、作为上述技术方案的进一步改进,所述引线筒组件还包括设置于所述第一引线管的第一端的密封轴,所述密封轴用于与所述一级盘的轴颈配合进而对所述引线筒组件定心。

10、作为上述技术方案的进一步改进,所述第一引线管的中部凸出形成有沿周向均匀分布的卡环构造,所述中心拉杆的内壁设置有用于与所述卡环构造配合的卡槽,以进行扭矩传递。

11、作为上述技术方案的进一步改进,所述第一引线筒的外壁、所述第二引线筒的外壁分别设置有用于嵌设密封圈的密封构造。

12、作为上述技术方案的进一步改进,所述引线环与所述引线筒组件分别设置有引气构造。

13、作为上述技术方案的进一步改进,所述引气构造包括形成于所述引气构造的内环面与所述中心拉杆之间的径向引气间隙。

14、作为上述技术方案的进一步改进,所述引气构造包括沿轴向开设于第一引线筒的通风槽以及沿轴向开设于所述第二引线筒的通风槽。

15、本发明具有以下有益效果:引线环设置于二级盘的第一端的内端面,对应一级盘的测点的引线依现有引线布设方式贴近一级盘走线至中心拉杆,对应二级盘和三级盘的测点的引线贴近三级盘内壁走线至二级盘内壁与二级盘的引线共同贴近二级盘的内壁走线至经引线环的斜面配合构造引出至中心拉杆,引至三级盘的引线则进一步由二级盘内环面至三级盘内环面走线至测点,对应离心叶轮的测点的引线依现有引线布设方式贴近离心叶轮内壁走线至中心拉杆,通过斜面配合构造消除了引线在盘腔内的悬空状态,有效防止引线断裂;各叶片盘的引线经引线构造引入中心拉杆后汇聚为引线束,引线筒组件安装于中心拉杆内,引线束穿设于引线筒组件内,引线筒组件的内径略大于引线束的直径,测量过程中有效避免转速变化导致引线在中心拉杆内大幅随机晃动,防止在发动机过程中引线因晃动而断裂,通过引导构造消除了引线于中心拉杆内的悬空状态,有效防止引线断裂;通过应用本引线装配结构有效避免测量线在悬空位置发生断裂,有效防止引线在中心拉杆内径向大幅度随机晃动而发生断裂,提高了测点存活率,提高测量稳定性和测量效率。

16、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

技术特征:

1.一种引线装配结构,用于压气机转子动应力测量,压气机转子包括中心拉杆(5)、沿中心拉杆(5)的轴向依次排布的一级盘(1)、二级盘(2)、三级盘(3)以及离心叶轮(4),其特征在于,所述引线装配结构包括:

2.根据权利要求1所述的引线装配结构,其特征在于,所述引线环(6)的外环面凸出形成有配合凸台(62)并于所述配合凸台(62)的两端形成台阶构造,所述二级盘(2)的第一端的端面开设有配合凹槽(21),所述配合凸台(62)的第一端的台阶构造用于嵌设于配合凹槽(21)以对所述引线环(6)进行轴向定位和径向定位。

3.根据权利要求2所述的引线装配结构,其特征在于,所述配合凸台(62)的第二端的台阶构造用于与所述一级盘(1)配合,所述配合凸台(62)的第二端的台阶构造的外环面与所述一级盘(1)的内环面具有径向配合间隙(64)。

4.根据权利要求1所述的引线装配结构,其特征在于,所述引线筒组件包括沿轴向依次连接的第一引线管(8)、第一引线筒(9)、第二引线管(10)以及第二引线筒(11),所述引导构造(92)分别设置于所述第一引线筒(9)和所述第二引线筒(11)上,第一引线筒(9)用于将一级盘上(1)的引线经所述第一引线筒(9)的引导构造(92)引入中心拉杆(5),还用于将二级盘(2)的引线和三级盘(3)的引线分别经引线环(6)的斜面配合构造(61)及第一引线筒(9)的引导构造(92)引入中心拉杆(5);所述第二引线筒(11)用于将离心叶轮(4)的引线经所述第二引线筒(11)的引导构造(92)引入中心拉杆(5)。

5.根据权利要求4所述的引线装配结构,其特征在于,所述引线筒组件还包括设置于所述第一引线管(8)的第一端的密封轴(7),所述密封轴(7)用于与所述一级盘(1)的轴颈配合进而对所述引线筒组件定心。

6.根据权利要求4所述的引线装配结构,其特征在于,所述第一引线管(8)的中部凸出形成有沿周向均匀分布的卡环构造(81),所述中心拉杆(5)的内壁设置有用于与所述卡环构造(81)配合的卡槽,以进行扭矩传递。

7.根据权利要求4所述的引线装配结构,其特征在于,所述第一引线筒(9)的外壁、所述第二引线筒(11)的外壁分别设置有用于嵌设密封圈的密封构造。

8.根据权利要求1-7任一项所述的引线装配结构,其特征在于,所述引线环(6)与所述引线筒组件分别设置有引气构造。

9.根据权利要求8所述的引线装配结构,其特征在于,所述引气构造包括形成于所述引气构造的内环面与所述中心拉杆(5)之间的径向引气间隙(63)。

10.根据权利要求8所述的引线装配结构,其特征在于,所述引气构造包括沿轴向开设于第一引线筒(9)的通风槽(13)以及沿轴向开设于所述第二引线筒(11)的通风槽(13)。

技术总结

本发明公开了一种引线装配结构,用于压气机转子动应力测量,压气机转子包括中心拉杆、离心叶轮、一级盘、二级盘以及三级盘,引线装配结构包括:引线筒组件,用于安装于中心拉杆,内径大于引线束的直径,引线筒组件具有引导构造,用于将引线束上的一股或多股引线呈预设角度的于预设位置引出中心拉杆以消除引线在中心拉杆内的悬空状态;引线环,设置于二级盘的第一端的内端面,引线环的内壁设置有呈环形的斜面配合构造,用于与引出中心拉杆至二级盘的引线的配合以消除引线在中心拉杆外的悬空状态。本引线装配结构有效避免引线在悬空位置发生断裂,有效防止引线在中心拉杆内径向大幅度随机晃动而发生断裂,提高测点存活率,提高测量稳定性和测量效率。

技术研发人员:张春月,邓旺群,李概奇,晁爱芳,刘飞春,王荀,刘超

受保护的技术使用者:中国航发湖南动力机械研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!