磁悬浮电机转子冲片叠压方法与流程

本发明涉及电机制造,特别是一种磁悬浮电机转子冲片叠压方法。

背景技术:

1、在现有的电机技术中,电机的旋转部分称为电机转子,由一系列相互连接的冲片组成。电机工作时,定子中的电流会产生磁场,与转子中的磁场相互作用,从而产生转矩,使得转子开始旋转。然而,转子旋转时,冲片之间会产生涡流,这些涡流会导致转子损耗和发热。为了减少涡流的产生和损耗,可以在转子的冲片之间安装隔磁环。隔磁环是由导磁材料制成的环形零件,可以有效地防止涡流的产生,从而降低转子损耗和发热。此外,隔磁环还可以减小转子的磁漏,提高电机的效率和性能。

2、目前,制作电机转子时需要对冲片进行叠压并压紧。叠压时通常需要使用定位工装对转子冲片进行轴向同心定位,并进行加压紧固。然而,叠压工艺完成后需要取出转子铁芯,然后再将其装配到转子转轴上。这种装配方式存在问题,一方面装配流程繁琐复杂,生产效率较低。另一方面,取出转子铁芯后,难以保证经过工装加压紧固后的冲片组在取出后仍然与隔磁环保持紧密连接,更难以保证其他位置的冲片的圆周齐度。

3、因此,如何保证对叠压的转子冲片进行精准并且牢固地定位,是目前转子冲片叠压工艺的重要技术难题和改进点。同时,如何保证叠压后的转子冲片圆周齐度,以及确保与冲片与隔磁环保持紧密连接,也是需要解决的技术问题。

技术实现思路

1、为了解决上述问题,本发明提供了一种能够确保转子冲片在叠压过程中的精准定位,并在不需要取出叠压好的冲片情况下,直接将叠压好的冲片装配在转子转轴上的磁悬浮电机转子冲片叠压方法。

2、为了达到上述目的,本发明设计的磁悬浮电机转子冲片叠压方法,包括冲片、定位套、第一隔磁环、第二隔磁环、第三隔磁环、第四隔磁环、速度感测环、冲片定位套、叠压工装、推力盘、轴承套圈、加热装置和定位工装,其特征是,按照以下步骤进行装配:

3、s1.依据已知冲片规格以及装入转轴前端或后端选择需要冲片的数量,如装配转轴前端,则转步骤s2,如装配转轴后端,则转步骤s10;

4、s2.取第一隔磁环、冲片、第四隔磁环、冲片定位套、冲片和第一隔磁环依次装入叠压工装;

5、s3.检查装入叠压工装内的工件无偏移后,锁紧叠压工装;

6、s4.将叠压好的冲片进行内孔研磨;

7、s5.将内孔研磨完毕的冲片连同叠压工装、推力盘和轴承套圈放入加热装置烘烤;

8、s6.自加热装置中取出推力盘套入转轴前端,待冷却后无法转动;

9、s7.自加热装置中取出装有冲片的叠压工装套入转轴前端,并使用定位工装将叠压工装锁紧至转轴前端;

10、s8.待叠压工装冷却,拆除定位工装、磁浮转子组叠片工装;

11、s9.自加热装置中取出轴承套圈套入转轴前端,完成转轴前端冲片叠压装配;

12、s10.取第二隔磁环、冲片、速度感测环、第三隔磁环、冲片定位套、冲片、第一隔磁环依次装入叠压工装;

13、s11.检查装入叠压工装内的工件无偏移后,锁紧叠压工装;

14、s12.将叠压好的冲片进行内孔研磨;

15、s13.将内孔研磨完毕的冲片连同叠压工装加热装置烘烤;

16、s14自加热装置中取出装有冲片的叠压工装套入转轴后端,并使用定位工装将叠压工装锁紧至转轴后端;

17、s15.待叠压工装冷却,拆除定位工装、磁浮转子组叠片工装后完成转轴后端冲片叠压装配。

18、进一步的方案是,所述叠压工装包括底座和压盖,所述底座一端为叠压端,所述底座自其叠压端向另一端依次设有第一柱孔、第二柱孔和第三柱孔,所述第一柱孔、第二柱孔和第三柱孔相互连通并贯穿底座设置,所述压盖上开设有与第三柱孔同轴设置的第四柱孔,所述第三柱孔的孔径与转子冲片的内径相适配,所述第二柱孔的孔径与转子冲片的外径相适配,所述第一柱孔的孔径与第四隔磁环的外径相适配,所述冲片定位套外径与第一柱孔的孔径相适配,且冲片定位套的内径与第二柱孔的孔径相适配,所述压盖设于底座的叠压端并与底座紧固连接,所述冲片定位套设于第一柱孔内并被设置为在压盖的作用下向下压紧容置于第二柱孔内的转子冲片。

19、进一步的方案是,所述定位工装包括压合部、压板、紧固螺钉和设于压合部上的环形凸起,所述压合部和压板上设有与紧固螺钉相匹配的螺孔,所述压合部和压板通过紧固螺钉贯穿螺孔连接设置,所述环形凸起位于压合部的压合面上并与压合部同轴设置。

20、进一步的方案是,步骤s5和s13中,加热装置的加热温度为250℃,加热时间为2小时。

21、进一步的方案是,步骤s8和s15中,叠压工装冷却时间至少为8小时。

22、本发明所设计的磁悬浮电机转子冲片叠压方法,能够确保转子冲片在叠压过程中的精准定位,并在不需要取出叠压好的冲片情况下,直接将叠压好的冲片装配在转子转轴上。

技术特征:

1.一种磁悬浮电机转子冲片叠压方法,包括冲片(300)、定位套、第一隔磁环(100)、第二隔磁环、第三隔磁环、第四隔磁环(200)、速度感测环、冲片定位套、叠压工装、推力盘、轴承套圈、加热装置和定位工装,其特征是,按照以下步骤进行装配:

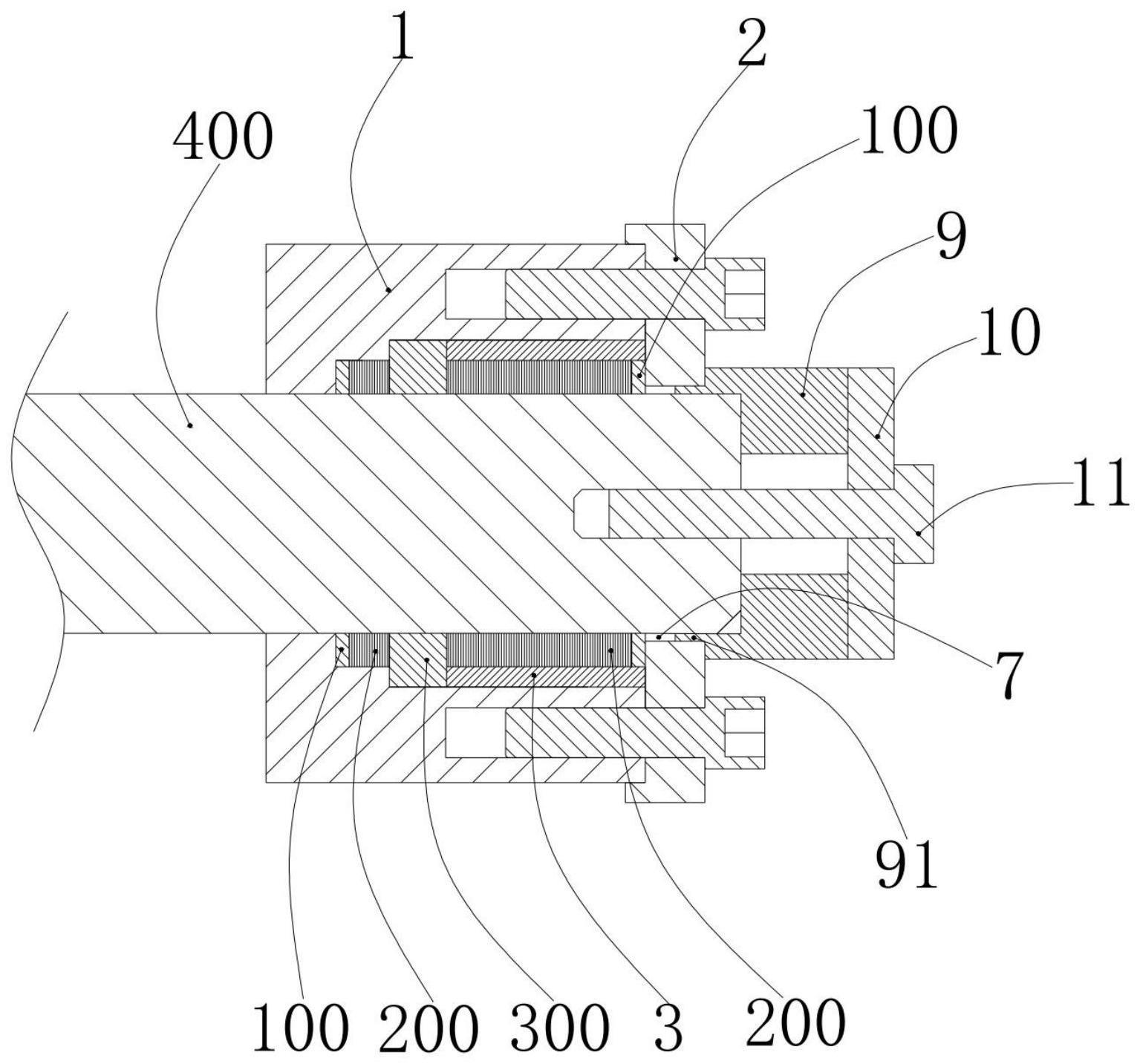

2.根据权利要求1所述的磁悬浮电机转子冲片叠压方法,其特征是,所述叠压工装包括底座(1)和压盖(2),所述底座(1)一端为叠压端(8),所述底座(1)自其叠压端(8)向另一端依次设有第一柱孔(4)、第二柱孔(5)和第三柱孔(6),所述第一柱孔(4)、第二柱孔(5)和第三柱孔(6)相互连通并贯穿底座(1)设置,所述压盖(2)上开设有与第三柱孔(6)同轴设置的第四柱孔(7),所述第三柱孔(6)的孔径与转子冲片(300)的内径相适配,所述第二柱孔(5)的孔径与转子冲片(300)的外径相适配,所述第一柱孔(4)的孔径与第四隔磁环(200)的外径相适配,所述冲片定位套外径与第一柱孔(4)的孔径相适配,且冲片定位套的内径与第二柱孔(5)的孔径相适配,所述压盖(2)设于底座(1)的叠压端(8)并与底座(1)紧固连接,所述冲片定位套设于第一柱孔(4)内并被设置为在压盖(2)的作用下向下压紧容置于第二柱孔(5)内的转子冲片(300)。

3.根据权利要求1所述的磁悬浮电机转子冲片叠压方法,其特征是,所述定位工装包括压合部(9)、压板(10)、紧固螺钉(11)和设于压合部(9)上的环形凸起(91),所述压合部(9)和压板(10)上设有与紧固螺钉(11)相匹配的螺孔,所述压合部(9)和压板(10)通过紧固螺钉(11)贯穿螺孔连接设置,所述环形凸起(91)位于压合部(9)的压合面上并与压合部(9)同轴设置。

4.根据权利要求1所述的磁悬浮电机转子冲片叠压方法,其特征是,步骤s5和s13中,加热装置的加热温度为250℃,加热时间为2小时。

5.根据权利要求1所述的磁悬浮电机转子冲片叠压方法,其特征是,步骤s8和s15中,叠压工装冷却时间至少为8小时。

技术总结

本发明涉及一种磁悬浮电机转子冲片叠压方法,通过将冲片叠压到转轴前端或后端。具体步骤包括选择需要的冲片数量、将冲片和隔磁环装入叠压工装、锁紧叠压工装、对冲片进行内孔研磨、将叠压好的冲片进行烘烤、将推力盘和轴承套圈套入转轴前端或后端、最后拆卸定位工装和磁浮转子组叠片工装,完成冲片叠压、装配。本发明所设计的磁悬浮电机转子冲片叠压方法,能够确保转子冲片在叠压过程中的精准定位,并在不需要取出叠压好的冲片情况下,直接将叠压好的冲片装配在转子转轴上。

技术研发人员:何斌,陆军荣

受保护的技术使用者:浙江科恩特电机科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!