一种均布线圈绕线工艺的制作方法

本发明涉及发电机绕组绕线,具体涉及一种均布线圈绕线工艺。

背景技术:

1、对直流电机、大规格低压电机和高压电机进行生产时,由于其输出需要满足较高的要求,通常设计的规格也较大,因此对电枢线圈都会采用成型线圈(成型绕组),即在嵌线前先将线圈加工成相对固定的形状,然后在嵌入铁芯槽内,原则上不再进行整形。成型线圈成型效果好,具有线径大、根数多、硬度强的特点,使其保证能够满足大功率输出的需求。

2、而工作电压在500v以下的中小型交流电机,其由于规格较小,成型绕组无法直接嵌入铁芯槽内,因此都会采用散嵌绕组的方式进行,即软绕组的方式用圆电磁线单匝或多匝并绕的方式绕制,这种方式一般需要整形,在输出功率较小的情况下,同样能够达到输出需求。

3、但随着现在市场需求的不断提高,更多的提出了中小型电机需要满足大功率、直流输出的要求。而大功率输出首先就需要保证电枢线圈的强度,即需要保证电枢线圈的线径、根数和硬度达到要求,而对于这种线圈硬度大的线圈只有采用成型绕组的方式绕线,但对于中小型电机而言,现有技术中无法直接将成型绕组嵌入铁芯槽中,而要想实现大功率输出现有的散嵌绕组又不能达到需求。

4、因此,针对中小型电机的电枢线圈绕线方式无法满足大功率输出的问题,现在需要提供一种均布线圈绕线工艺。

技术实现思路

1、本发明意在提供一种均布线圈绕线工艺,解决现有中小型电机绕组方式无法满足低压大电流电机的使用需求的问题。

2、为达到上述目的,本发明采用如下技术方案:

3、本发明用于提供一种线圈绕线工艺,用于低压直流大电流中小型发电机,能够满足额定功率在5-20kv,电压为12-40v,电流为200-500a的发电机使用需求,具体为一种均布线圈绕线工艺,具体为将80根线束依次按照交叉式和波绕式的方式连续交替绕制成包括6个线圈的绕组,并将同槽的绕组分次嵌入定子铁芯槽中。

4、本方案的原理及优点是:

5、为了提高电机的输出功率,使其能够满足大电流的需求,就需要保证电枢线圈的线径和硬度,从而确保大功率电机的稳定性。而对于线径大、硬度强的线圈在绕制时都会采用成型绕组的方式进行,因为其硬度大一般很难整形,在绕制后一般也不会再进行整形,而是通过绕线设备直接嵌入铁芯槽中。但这种成型绕组虽然保证了大电流的输出需求,却无法嵌入在中小型电机中,导致中小型电机无法实现大电流的输出。同时一般中小型电机的电枢线圈都采用交流电枢线圈绕制方式,没有作为直流的中小型电机的电枢线圈绕制方式,进而使中小型电机达到400a大电流的低压直流输出需求成为了一个难题。

6、因此,本发明人尝试过多种方式设计定子绕组,但由于其线槽小,而所需的绕组线径大,实现起来非常困难,在多次试验后,本发明人创新式的采用了一种新的绕线工艺,以达到小线槽大线径的绕组需求。本申请将80根线束依次按照交叉式和波绕式的方式连续交替绕制,从而构成了6个均匀的线圈,极大减少线圈数以此形成低压输出,同时80根线束绕制的绕组也能够保证绕组的线径和硬度达到大功率输出的需求。当然,将80根线束同时绕制是非常困难的,其合并后硬度大,且中小型电机的定子铁芯槽较大型电机而言更小、更短,因此在对线圈进行整形时也非常吃力,因此,本申请在将绕组嵌入铁芯槽时,将同槽绕组分次嵌入,以降低绕组嵌入难度,同时也更便于整形,降低绕组绕制难度,实现中小型电机大功率直流输出的需求。

7、优选的,作为一种改进,每个线圈之间的间距为6槽。保证线圈的均匀分布,从而达到线圈极数需求,进而满足直流输出。

8、优选的,作为一种改进,其中包括3个交叉线圈和3个波绕线圈,波绕线圈与交叉线圈首尾相连。减少线圈之间的干扰,保证稳定性。

9、优选的,作为一种改进,所述绕组包括三相,分别为第一相绕组、第二相绕组和第三相绕组;第一相绕组、第二相绕组和第三相绕组的绕制方式相同。保证线圈转动的稳定性。

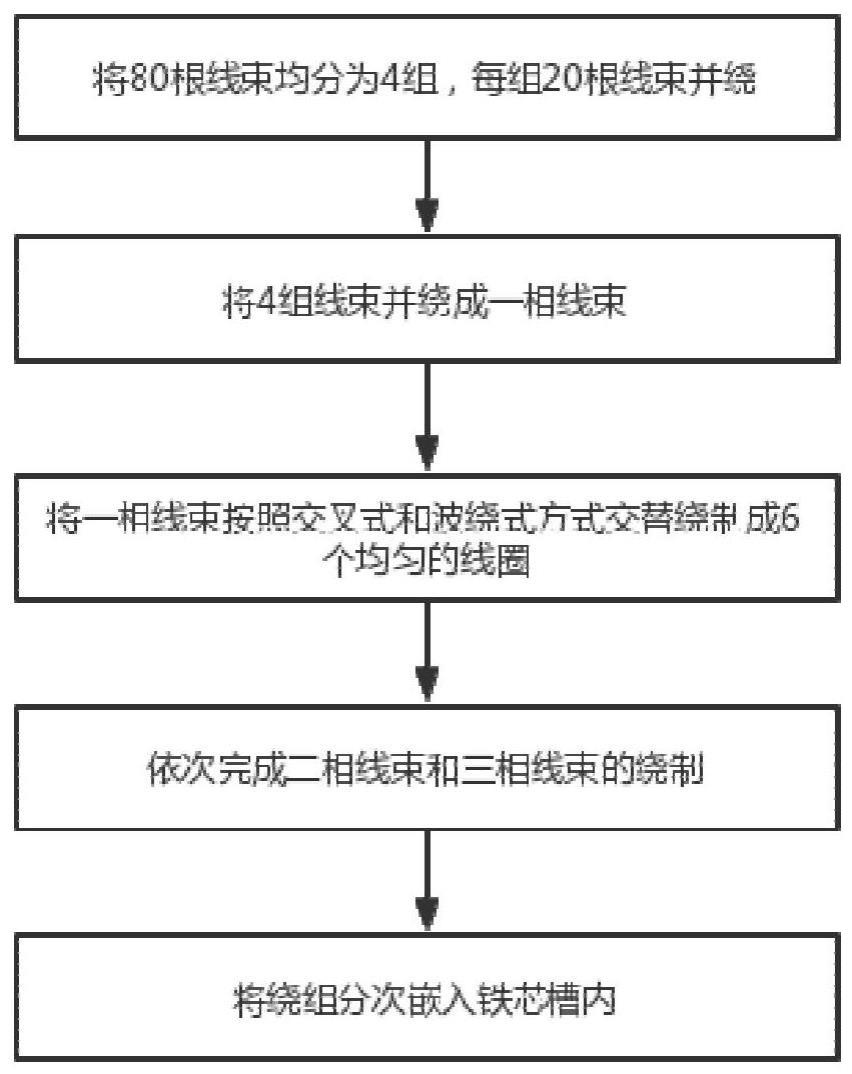

10、优选的,作为一种改进,还包括先将线束分为四组,将每组线束并绕,分别得到四组线束。将四组线束并绕得到一相线束,将一相线束依次按照交叉式和波绕式的方式绕制得到第一相绕组。将线束分为四组分别绕制,确保线束强度,然后再将四组线束绕制成一相线束,降低线束绕制硬度,更便于操作。

11、优选的,作为一种改进,在将绕组嵌入铁芯槽时,同槽的绕组分四次依次嵌入。分为四次嵌入易操作又不会操作繁琐,使嵌入效率更高。

12、优选的,作为一种改进,每组线束包括20根漆包线。将80根线束均分为20根一组,便于每组的操作,将操作难度有效降低。

13、优选的,作为一种改进,每相绕组的起始位之间的间隔1槽。每相绕组的结束位之间间隔1槽。抱枕线圈均匀分布,线圈的有效边不重叠,更利于电极的分布。

技术特征:

1.一种均布线圈绕线工艺,其特征在于:将80根线束依次按照交叉式和波绕式的方式连续交替绕制成包括6个线圈的绕组,并将同槽的绕组分次嵌入定子铁芯槽中。

2.根据权利要求1所述的一种均布线圈绕线工艺,其特征在于:每个线圈之间的间距为6槽。

3.根据权利要求2所述的一种均布线圈绕线工艺,其特征在于:其中包括3个交叉线圈和3个波绕线圈,波绕线圈与交叉线圈首尾相连。

4.根据权利要求1所述的一种均布线圈绕线工艺,其特征在于:所述绕组包括三相,分别为第一相绕组、第二相绕组和第三相绕组;第一相绕组、第二相绕组和第三相绕组的绕制方式相同。

5.根据权利要求1所述的一种均布线圈绕线工艺,其特征在于:还包括先将线束分为四组,将每组线束并绕,分别得到四组线束。

6.根据权利要求5所述的一种均布线圈绕线工艺,其特征在于:将四组线束并绕得到一相线束,将一相线束依次按照交叉式和波绕式的方式绕制得到第一相绕组。

7.根据权利要求1所述的一种均布线圈绕线工艺,其特征在于:在将绕组嵌入铁芯槽时,同槽的绕组分四次依次嵌入。

8.根据权利要求5所述的一种均布线圈绕线工艺,其特征在于:每组线束包括20根漆包线。

9.根据权利要求4所述的一种均布线圈绕线工艺,其特征在于:每相绕组的起始位之间间隔1槽。

10.根据权利要求9所述的一种均布线圈绕线工艺,其特征在于:每相绕组的结束位之间间隔1槽。

技术总结

本发明涉及发电机绕组绕线技术领域,公开了一种均布线圈绕线工艺,包括将80根线束依次按照交叉式和波绕式的方式连续交替绕制成包括6个线圈的绕组,并将同槽的绕组分次嵌入定子铁芯槽中。本申请按照交叉式和波绕式的方式连续交替绕制,从而构成了6个均匀的线圈,以减少线圈数实现低压直流电的输出,同时保证绕组的线径和硬度达到大功率输出的需求。

技术研发人员:杨均

受保护的技术使用者:重庆智仁发电设备有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!