电驱腔体密封耐腐蚀结构及其制作方法与流程

本发明涉及汽车领域,特别是涉及一种电驱腔体密封耐腐蚀结构及其制作方法。

背景技术:

1、电驱是在电机实现机械能与电能相互转换过程中,起关键和枢纽作用的部件。对于发电机来说,它是产生电动势的部件,如直流发电机中的转子,交流发电机中的定子。电驱是电动电机中装有导线的部件,由于导线通过磁极片间磁场的相对运动,引起在导线中感应的电流(如在发电机中产生感应电流)或由于电流通过导线引起磁感应,使它在这磁场中转动(如在电动机中那样)。

2、电驱产品常见的密封结构包括盖板和端盖形成内部的腔体,电驱产品置该腔体内,该腔体需要完全密封来保护内部的高低压电气环境同时实现防水和防尘。目前常用的电驱腔体密封方式主要分为三种:

3、方案1、湿胶涂覆,将密封区域整圈涂满湿胶,待固化后即可下线

4、方案2、点胶/注胶,将密封胶用点胶或者注射的方式固化在盖板2或端盖6上,利用硅胶压缩量来进行密封

5、方案3、单独设计硅胶类密封圈,将密封胶独立成一个额外的零件,生产时进行装配

6、其中方案2,由于其比方案3减少零件,比方案1减少在总装产线的固化时间,为厂商更倾向的密封方式。

7、但是,上述三种解决方案均存在一个固有的缺陷,即在两个零件的接触面存在装配间隙,非常容易产生缝隙腐蚀,从而导致装配间隙区域腐蚀加速,使得硅胶与两侧金属的接触面腐蚀加速,发生腐蚀失效。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,该简化形式的概念均为本领域现有技术简化,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

2、本发明要解决的技术问题是提供一种在常温生产条件并不增加额外结构的前提下,相对现有技术能提高电驱腔体耐腐蚀的电驱腔体密封耐腐蚀结构;

3、以及,一种电驱腔体密封耐腐蚀结构制作方法。

4、为解决上述技术问题,本发明提供的电驱腔体密封耐腐蚀结构,包括套装电驱腔体的盖板和电驱腔体的端盖之间的弹性密封件,所述弹性密封件与盖板之间涂敷有助粘剂,所述弹性密封件与端盖之间涂敷有助粘剂。

5、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构,所述盖板和端盖之间涂敷有助粘剂。

6、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构,所述弹性密封件与端盖之间的装配间隙填充有助粘剂。

7、需要说明的是,所述助粘剂可以根据需要选择先后有技术中的助粘剂,例如硅胶助粘剂。

8、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构,所述弹性密封件与盖板形成面接触,所述弹性密封件与端盖形成面接触。

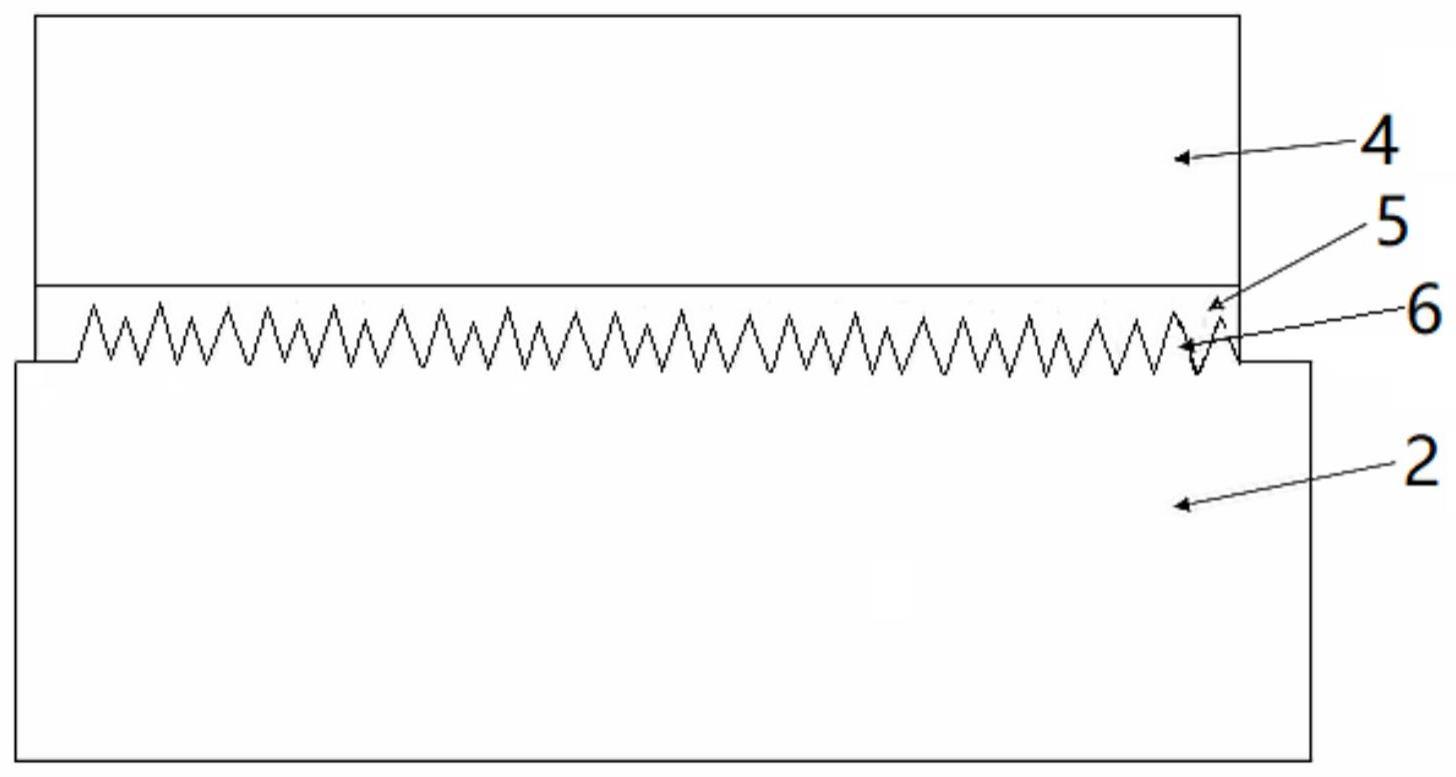

9、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构,所述盖板与弹性密封件相邻位置形成为非平坦结构,所述端盖与弹性密封件相邻位置形成为非平坦结构;

10、助粘剂填充非平坦结构使所述弹性密封件与盖板形成面接触,使所述弹性密封件与端盖形成面接触。

11、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构,所述盖板和端盖形成面接触。

12、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构,所述盖板和/或所述端盖与对方相邻位置形成为非平坦结构,助粘剂填充非平坦结构使所述弹性密封件与盖板形成面接触,使所述盖板和端盖形成面接触。

13、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构,围成所述装配间隙各结构面向所述装配间隙中心的侧壁形成为非平坦结构。

14、需要说明的是,所述非平坦结构可以是多个等间距或不等间距排列的凸部,例如翅片、凸台、凸齿等。

15、为解决上述技术问题本发明提供一种电驱腔体密封耐腐蚀结构制作方法,在装配盖板和电驱腔体,包括以下步骤:

16、s1,在套装电驱腔体的盖板和电驱腔体的端盖之间的弹性密封件时,在所述弹性密封件与盖板之间涂敷有助粘剂,在所述弹性密封件与端盖之间涂敷有助粘剂。

17、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构制作方法,还包括以下步骤:

18、s2,在所述盖板和端盖之间涂敷有助粘剂。

19、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构制作方法,还包括以下步骤:

20、s3,在所述弹性密封件与端盖之间的装配间隙填充有助粘剂。

21、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构制作方法,实施步骤s1时,使所述弹性密封件与盖板形成面接触,使所述弹性密封件与端盖形成面接触。

22、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构制作方法,实施步骤s2时,所述盖板与弹性密封件相邻位置形成为非平坦结构,所述端盖与弹性密封件相邻位置形成为非平坦结构;

23、助粘剂填充非平坦结构使所述弹性密封件与盖板形成面接触,使所述弹性密封件与端盖形成面接触。

24、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构制作方法,实施步骤s2时,使所述盖板和端盖形成面接触。

25、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构制作方法,实施步骤s2时,所述盖板和/或所述端盖与对方相邻位置形成为非平坦结构,助粘剂填充非平坦结构使所述弹性密封件与盖板形成面接触,使所述盖板和端盖形成面接触。

26、可选择的,进一步改进所述的电驱腔体密封耐腐蚀结构制作方法,实施步骤s3时,使围成所述装配间隙各结构面向所述装配间隙中心的侧壁形成为非平坦结构。

27、本发明原理及技术效果如下:

28、本发明的主要设计思路是,通过在硅胶注塑中一种增加硅胶附着力方案:涂硅胶助粘剂。硅胶助粘剂的特点是1.提高表面活化能,显著增加密封件的附着力(现有技术中密封件为硅胶制作)。2.常温可固化,略微加热固化非常迅速。

29、进而,本发明通过在弹性密封件、盖板、端盖以及装配间隙涂敷有助粘剂,放弃常见的耐腐蚀设计方案。常见耐腐蚀设计方案均需付出较高的成本代价:比如表面电镀,或将零件更换为更耐腐蚀材料等。本发明不需要增加额外零件制作成本较低,能大大提高电驱腔体耐腐蚀薄弱位置的耐腐蚀性。

30、进一步的,本发明的耐腐蚀机理主要有两方面:1.超薄一层硅胶材料可以将金属表面与外界隔绝,阻断电化学腐蚀的发生。2.硅胶材料会有效的将盖板表面不平的部分(此处所述不平部分包括工艺造成的不平和主动制作的非平坦结构)填充起来,变相地增加了有效密封宽度。

31、应用本发明时,只需将常温固化硅胶用毛刷涂在端盖和盖板的易腐蚀区域,静置20min固化即可,即降低了生产装配条件又提高了生产装配效率。

技术特征:

1.一种电驱腔体密封耐腐蚀结构,包括套装电驱腔体的盖板和电驱腔体的端盖之间的弹性密封件,其特征在于:

2.如权利要求1所述的电驱腔体密封耐腐蚀结构,其特征在于:所述盖板和端盖之间涂敷有助粘剂。

3.如权利要求1所述的电驱腔体密封耐腐蚀结构,其特征在于:所述弹性密封件与端盖之间的装配间隙填充有助粘剂。

4.如权利要求1所述的电驱腔体密封耐腐蚀结构,其特征在于:所述弹性密封件与盖板形成面接触,所述弹性密封件与端盖形成面接触。

5.如权利要求4所述的电驱腔体密封耐腐蚀结构,其特征在于:所述盖板与弹性密封件相邻位置形成为非平坦结构,所述端盖与弹性密封件相邻位置形成为非平坦结构;

6.如权利要求2所述的电驱腔体密封耐腐蚀结构,其特征在于:所述盖板和端盖形成面接触。

7.如权利要求6所述的电驱腔体密封耐腐蚀结构,其特征在于:

8.如权利要求3所述的电驱腔体密封耐腐蚀结构,其特征在于:围成所述装配间隙各结构面向所述装配间隙中心的侧壁形成为非平坦结构。

9.一种电驱腔体密封耐腐蚀结构制作方法,其特征在于,在装配盖板和电驱腔体,包括以下步骤:

10.如权利要求9所述的电驱腔体密封耐腐蚀结构制作方法,其特征在于,还包括以下步骤:

11.如权利要求9所述的电驱腔体密封耐腐蚀结构制作方法,其特征在于,还包括以下步骤:

12.如权利要求9所述的电驱腔体密封耐腐蚀结构制作方法,其特征在于:实施步骤s1时,使所述弹性密封件与盖板形成面接触,使所述弹性密封件与端盖形成面接触。

13.如权利要求12所述的电驱腔体密封耐腐蚀结构制作方法,其特征在于:实施步骤s2时,所述盖板与弹性密封件相邻位置形成为非平坦结构,所述端盖与弹性密封件相邻位置形成为非平坦结构;

14.如权利要求9所述的电驱腔体密封耐腐蚀结构制作方法,其特征在于:实施步骤s2时,使所述盖板和端盖形成面接触。

15.如权利要求14所述的电驱腔体密封耐腐蚀结构制作方法,其特征在于:实施步骤s2时,所述盖板和/或所述端盖与对方相邻位置形成为非平坦结构,助粘剂填充非平坦结构使所述弹性密封件与盖板形成面接触,使所述盖板和端盖形成面接触。

16.如权利要求11所述的电驱腔体密封耐腐蚀结构制作方法,其特征在于:实施步骤s3时,使围成所述装配间隙各结构面向所述装配间隙中心的侧壁形成为非平坦结构。

技术总结

本发明公开了一种电驱腔体密封耐腐蚀结构,包括套装电驱腔体的盖板和电驱腔体的端盖之间的弹性密封件,其中,所述弹性密封件与盖板之间涂敷有助粘剂,所述弹性密封件与端盖之间涂敷有助粘剂;所述盖板和端盖之间涂敷有助粘剂;所述弹性密封件与端盖之间的装配间隙填充有助粘剂。本发明通过在弹性密封件、盖板、端盖以及装配间隙涂敷有助粘剂,放弃常见的耐腐蚀设计方案。不需要增加额外零件制作成本较低,能大大提高电驱腔体耐腐蚀薄弱位置的耐腐蚀性。

技术研发人员:詹翔宇,柴志坤,邵康

受保护的技术使用者:联合汽车电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!