电机转子自动化装配生产线的制作方法

本发明涉及电机生产制造,特别是涉及一种电机转子自动化装配生产线。

背景技术:

1、电机是利用定子绕组产生旋转磁场并作用于转子形成磁电动力旋转扭矩的一种装置,亦即通过电机能够将电能转换成机械能,电机作为生产中不可或缺的核心部件之一,其生产质量以及生产效率也会直接关系到整个工业生产链的发展及稳定运行,而同样的,电机转子作为电机的核心部件,其生产质量及生产效率也至关重要。

2、传统的电机转子生产方式通常是通过人工配合简易的半自动装置进行装配生产,而这种方式不仅存在生产效率低下以及人工成本高的问题,还存在产品生产质量以及产品一致性程度较低的问题。所以,亟需一种更加高效以及智能化的全自动装配生产线来满足电机转子的生产需求。

技术实现思路

1、本发明的目的是克服现有技术中的不足之处,提供一种能够提高电机转子生产效率以及生产质量的电机转子自动化装配生产线。

2、本发明的目的是通过以下技术方案来实现的:

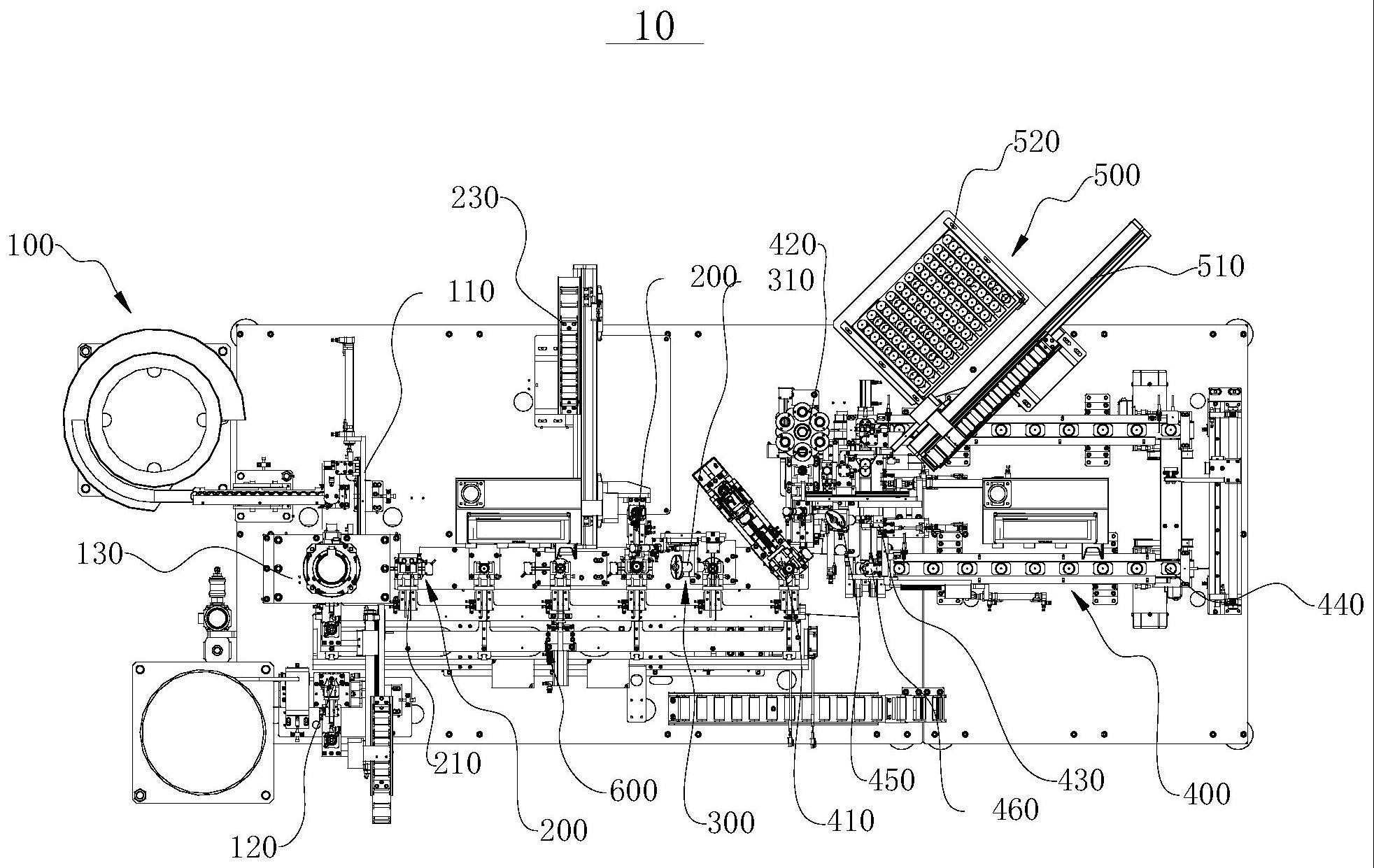

3、一种电机转子自动化装配生产线,包括:壳体主轴铆接系统、外观尺寸检测系统、涂胶系统、壳体磁环组装系统及成品下料系统,所述壳体主轴铆接系统、所述外观尺寸检测系统、所述涂胶系统、所述壳体磁环组装系统及成品下料系统依次连接,所述电机转子自动化装配生产线用于使电机转子经过所述壳体主轴铆接系统、所述外观尺寸检测系统、所述涂胶系统及所述壳体磁环组装系统进行装配生产加工。

4、在其中一个实施方式中,所述壳体主轴铆接系统包括壳体上料装置、主轴上料装置及壳体主轴铆压装置,所述壳体上料装置及所述主轴上料装置分别设置于所述壳体主轴铆压装置的一侧,所述壳体上料装置用于将壳体移送至所述壳体主轴铆压装置上,所述主轴上料装置用于将主轴移送至所述壳体主轴铆压装置上,以使主轴穿设于壳体上,所述壳体主轴铆压装置用于对壳体及主轴进行铆压连接操作。

5、在其中一个实施方式中,还包括中转移送机械手,所述中转移送机械手位于所述壳体主轴铆接系统及所述壳体磁环组装系统之间,所述中转移送机械手用于移送壳体主轴铆接件分别经过外观尺寸检测系统及涂胶系统。

6、在其中一个实施方式中,所述外观尺寸检测系统包括不良品下料装置,所述不良品下料装置用于将检测不良的产品进行下料操作。

7、在其中一个实施方式中,所述涂胶系统包括涂胶机及旋转座,所述涂胶机位于所述旋转座的上方,壳体主轴铆接件位于所述旋转座上时,所述旋转座用于带动壳体主轴铆接件进行旋转运动,所述涂胶机用于对壳体主轴铆接件中的壳体内腔壁进行涂胶操作。

8、在其中一个实施方式中,所述壳体磁环组装系统包括翻转上料模组、磁环上料装置、磁环压合装置及治具回转输送线,所述翻转上料模组、所述磁环上料装置、所述磁环压合装置及所述成品下料系统分别围绕所述治具回转输送线设置,所述翻转上料模组用于对完成涂胶操作的壳体进行翻转操作,所述磁环上料装置用于将磁环移送至所述治具回转输送线上,且所述翻转上料模组还用于将壳体套设于所述磁环上,所述磁环压合装置用于对所述治具回转输送线上对位有磁环的壳体进行磁环压合操作。

9、在其中一个实施方式中,所述磁环上料模组包括磁环储料仓及磁环搬运组件,所述磁环储料仓及所述磁环搬运组件位于所述治具回转输送线的一侧,所述磁环搬运组件用于将所述磁环储料仓上的磁环移送至所述治具回转输送线上。

10、在其中一个实施方式中,所述壳体磁环组装系统还包括涂胶催化剂装置,所述涂胶催化剂装置位于所述治具回转输送线的一侧上,且所述涂胶催化剂装置与所述磁环压合装置相对设置,所述涂胶催化剂装置用于对所述治具回转输送线上的磁环的外表面进行涂胶催化剂操作。

11、在其中一个实施方式中,所述壳体磁环组装系统还包括整形装置,所述整形装置位于所述治具回转输送线的一侧,所述治具回转输送线带动壳体磁环组合件分别依次经过磁环压合装置及所述整形装置,所述整形装置用于对经过压合操作的壳体磁环组合件进行整形操作。

12、在其中一个实施方式中,所述成品下料系统包括下料机械手及成品载料装置,所述下料机械手及所述成品载料装置分别位于所述壳体磁环组装系统的一侧,所述下料机械手用于将所述壳体磁环组装系统上已经组装好的成品电机转子移送至所述成品载料装置上。

13、与现有技术相比,本发明至少具有以下优点:

14、1、本发明的电机转子自动化装配生产线通过设置壳体主轴铆接系统、外观尺寸检测系统、涂胶系统、壳体磁环组装系统及成品下料系统,从而能够实现电机转子各部件的自动上料、组装、检测以及下料等操作,进而能够实现电机转子的自动化装配,降低了人工的干扰,从而提高产品的生产效率以及产品的一致性。

15、2、本发明的电机转子自动化装配生产线通过设置壳体主轴铆接系统、外观尺寸检测系统、涂胶系统、壳体磁环组装系统及成品下料系统,从而能够优化电机转子的生产工艺,并通过其中的外观尺寸检测系统对电机转子的外观以及装配尺寸进行检测,从而能够提高电机转子的整体质量,同时能够进一步地提高后续电机成品的整机质量以及使用寿命。

技术特征:

1.一种电机转子自动化装配生产线,其特征在于,包括:

2.根据权利要求1所述的电机转子自动化装配生产线,其特征在于,所述壳体主轴铆接系统包括壳体上料装置、主轴上料装置及壳体主轴铆压装置,所述壳体上料装置及所述主轴上料装置分别设置于所述壳体主轴铆压装置的一侧,所述壳体上料装置用于将壳体移送至所述壳体主轴铆压装置上,所述主轴上料装置用于将主轴移送至所述壳体主轴铆压装置上,以使主轴穿设于壳体上,所述壳体主轴铆压装置用于对壳体及主轴进行铆压连接操作。

3.根据权利要求1所述的电机转子自动化装配生产线,其特征在于,还包括中转移送机械手,所述中转移送机械手位于所述壳体主轴铆接系统及所述壳体磁环组装系统之间,所述中转移送机械手用于移送壳体主轴铆接件分别经过外观尺寸检测系统及涂胶系统。

4.根据权利要求1或3所述的电机转子自动化装配生产线,其特征在于,所述外观尺寸检测系统包括不良品下料装置,所述不良品下料装置用于将检测不良的产品进行下料操作。

5.根据权利要求1所述的电机转子自动化装配生产线,其特征在于,所述涂胶系统包括涂胶机及旋转座,所述涂胶机位于所述旋转座的上方,壳体主轴铆接件位于所述旋转座上时,所述旋转座用于带动壳体主轴铆接件进行旋转运动,所述涂胶机用于对壳体主轴铆接件中的壳体内腔壁进行涂胶操作。

6.根据权利要求1所述的电机转子自动化装配生产线,其特征在于,所述壳体磁环组装系统包括翻转上料模组、磁环上料装置、磁环压合装置及治具回转输送线,所述翻转上料模组、所述磁环上料装置、所述磁环压合装置及所述成品下料系统分别围绕所述治具回转输送线设置,所述翻转上料模组用于对完成涂胶操作的壳体进行翻转操作,所述磁环上料装置用于将磁环移送至所述治具回转输送线上,且所述翻转上料模组还用于将壳体套设于所述磁环上,所述磁环压合装置用于对所述治具回转输送线上对位有磁环的壳体进行磁环压合操作。

7.根据权利要求6所述的电机转子自动化装配生产线,其特征在于,所述磁环上料模组包括磁环储料仓及磁环搬运组件,所述磁环储料仓及所述磁环搬运组件位于所述治具回转输送线的一侧,所述磁环搬运组件用于将所述磁环储料仓上的磁环移送至所述治具回转输送线上。

8.根据权利要求6所述的电机转子自动化装配生产线,其特征在于,所述壳体磁环组装系统还包括涂胶催化剂装置,所述涂胶催化剂装置位于所述治具回转输送线的一侧上,且所述涂胶催化剂装置与所述磁环压合装置相对设置,所述涂胶催化剂装置用于对所述治具回转输送线上的磁环的外表面进行涂胶催化剂操作。

9.根据权利要求6所述的电机转子自动化装配生产线,其特征在于,所述壳体磁环组装系统还包括整形装置,所述整形装置位于所述治具回转输送线的一侧,所述治具回转输送线带动壳体磁环组合件分别依次经过磁环压合装置及所述整形装置,所述整形装置用于对经过压合操作的壳体磁环组合件进行整形操作。

10.根据权利要求1所述的电机转子自动化装配生产线,其特征在于,所述成品下料系统包括下料机械手及成品载料装置,所述下料机械手及所述成品载料装置分别位于所述壳体磁环组装系统的一侧,所述下料机械手用于将所述壳体磁环组装系统上已经组装好的成品电机转子移送至所述成品载料装置上。

技术总结

本发明公开了壳体主轴铆接系统、外观尺寸检测系统、涂胶系统、壳体磁环组装系统及成品下料系统,壳体主轴铆接系统、外观尺寸检测系统、涂胶系统、壳体磁环组装系统及成品下料系统依次连接,电机转子自动化装配生产线用于使电机转子经过壳体主轴铆接系统、外观尺寸检测系统、涂胶系统及壳体磁环组装系统进行装配生产加工。本发明通过设置壳体主轴铆接系统、外观尺寸检测系统、涂胶系统、壳体磁环组装系统及成品下料系统,从而能够实现电机转子各部件的自动上料、组装、检测以及下料等操作,进而能够实现电机转子的自动化装配,降低了人工的干扰,提高产品的生产效率以及产品的一致性,同时优化生产工艺,保证产品的生产质量。

技术研发人员:雷希强,先宇,张全义,王观武,刘光辉,李红光,陈锦权

受保护的技术使用者:惠州市艾美珈磁电技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!