一种低损耗高速电机转子结构及制作方法与流程

本发明涉及电机制造,具体涉及一种低损耗高速电机转子结构及制作方法。

背景技术:

1、高速电机具有效率高、功率密度大、动态响应快等特点,在节能型机械方面的优势越来越突出。同时,高速电机还具备尺寸小、能够省去传统的机械变速装置而与负载直接相连等优点。因此,高速电机在高速磨床、储能飞轮、天然气输送、分布式供电等领域得到了广泛应用。

2、在高速电机中,永磁电机以其结构简单、功率密度高、无励磁损耗、效率高等优点因而被得到广泛应用,但由于电机开槽和变频供电,会在电机中产生大量的谐波,这些谐波在碳纤维保护套上,尤其是在稀土永磁体上产生的涡流损耗,会在转子中产生大量的热量,使得转子的温度过高,造成稀土永磁体在高温下生不可逆退磁,最终导致电机无法运行的严重后果。

技术实现思路

1、为克服上述现有技术的不足,本发明提供了一种低损耗高速电机转子结构及制备方法,可隔断了谐波涡流路径,削弱了谐波磁场在电机转子的作用,降低了所产生的涡流损耗,从而有效的降低转子运行温度,避免了永磁体因温度过高而发生不可逆退磁。

2、本发明是通过以下技术方案予以实现的:

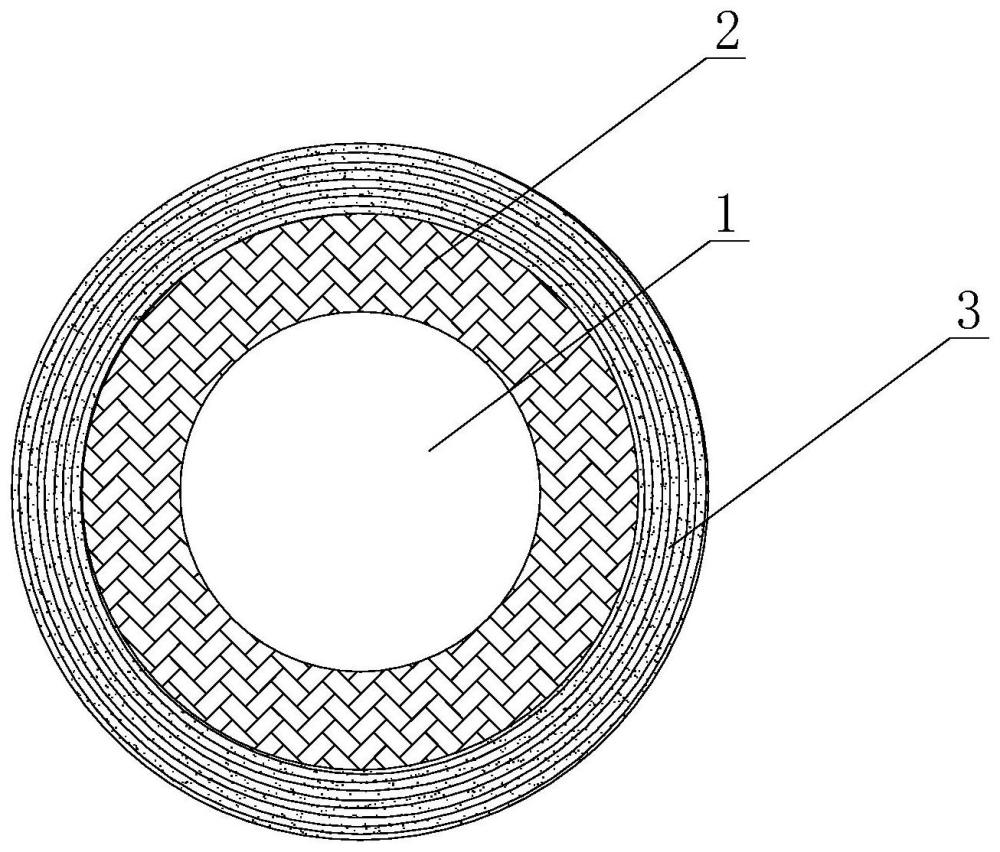

3、一种低损耗高速电机转子结构,包括转子铁芯,所述转子铁芯的内壁或外壁由内到外依次设有烧结永磁体层及复合磁性纤维层,所述复合磁性纤维层包括有纤维布层及涂覆在纤维布层上的混合磁粉,所述混合磁粉由磁粉及环氧树脂混合制得,所述环氧树脂与磁粉的质量比值不大于1:9;本技术方案中,通过设置烧结永磁体层,克服了混合磁粉的磁性能较差,导致电机体积略大的问题,从而能够满足转子动力学的要求,且复合磁性纤维层缠绕在烧结永磁体层上,提高了转子的机械强度,避免了整块永磁体在高速旋转时因巨大的离心力而破损;特别需要指出的是,所述复合磁性纤维层中包含有环氧树脂,隔断了谐波涡流路径,削弱了谐波磁场在电机转子的作用,降低了所产生的涡流损耗,从而有效的降低转子运行温度,避免了永磁体因温度过高而发生不可逆退磁。

4、优选地,所述烧结永磁体层设在转子铁芯的外壁,所述复合磁性纤维层缠绕在转子铁芯上;本技术方案中,所述转子铁芯呈圆柱状结构,主要适用于常见的内转子电机,其在高速运转的过程中,转轴的上的永磁体需要克服巨大的离心力,为防止永磁体因离心力被破坏,一般是在永磁体的外圈设有保护套,而保护套在转子运转的过程中,会产生涡流损耗,并产生大量的热量,使得电机转子的温度过高,进而造成永磁体发生不可逆的退磁现象,而复合磁性纤维层缠绕在永磁体上,不但可以作为永磁体的延续层,提高磁场强度,还可以作为保护层加强电机转子的整体结构强度,降低磁场气隙。

5、优选地,所述转子铁芯设有定位槽,所述烧结永磁体层安装在定位槽中;本技术方案中,所述定位槽可方便永磁体的定位安装,以提高转子的安装难度,并提高转子的安装精度。

6、优选地,所述烧结永磁体层及复合磁性纤维层的厚度比值不小于1:2;本技术方案中,将永磁体层及复合磁性纤维层的厚度控制在一定的范围,即可满足转子铁芯对磁场强度的要求,也可承担足够强的离心力。

7、优选地,所述烧结永磁体层由若干烧结永磁体单元组合而成;本技术方案中,烧结永磁体层为环状结构,由若干圆弧型的烧结永磁体单元组合而成,可降低烧结永磁体的制作难度及成本。

8、优选地,所述烧结永磁体为钕铁硼永磁体,其中,所述钕铁硼永磁体及磁粉是以金属间化合物nd2fe14b为基础的永磁材料,主要成分为钕nd、铁fe、硼b,具有四方晶体结构,具有高的饱和磁化强度和单轴各向异性场,其中,nd所占比例约为20~35%,b所占比例约为0.5~1.5%,其他元素所占比例约为0~30%,其余为fe。

9、一种基于上述任一低损耗高速电机转子结构的制备方法,包括以下步骤:步骤一、将环氧树脂经丙酮溶解后与快淬钕铁硼磁粉混合,形成混合磁粉粘液;步骤二、将步骤1中制备的混合磁粉粘液浸润至纤维布上,形成复合磁性纤维布;步骤三、将烧结永磁体粘贴在转子铁芯的表面,形成烧结永磁体层,再将步骤2制成的复合磁性纤维布通过预设的预应力逐层缠绕在烧结永磁体层上,形成复合磁性纤维层;步骤四、固化成型;步骤五、复合磁性纤维层表面加工;步骤六、进行整体充磁。

10、优选地,在步骤三中,所述烧结永磁体两侧设有挡环,所述挡环固定在转子铁芯上;本技术方案中,所述挡环可对后期复合磁性纤维层的缠绕进行纤维,也可防止混合磁粉粘液向侧边外溢,保证端部的平整性。

11、优选地,在步骤四中,所述转子铁芯水平放置,并以转子铁芯的轴心线基准进行旋转化;本技术方案中,所述环氧树脂在固化过程中,为避免重力的影响,转子铁芯处在旋转的状态下,可保证环氧树脂更加均匀的涂覆在纤维布上。

12、优选地,在步骤四中,所述转子铁芯处在90~120℃的环境中进行固化;本技术方案中,所述转子铁芯处在高温环境下可提高环氧树脂的固化效率。

13、优选地,在步骤五中,以转子铁芯的轴心为基准对复合磁性纤维层进行表面加工,使得复合磁性纤维层的外圆轴心与转子铁芯的轴心重合;本技术方案中,保证转子铁芯的重心位置,避免在转子高速旋转时产生震动。

14、本发明的有益效果在于:1、本发明通过设置混合磁粉,隔断了谐波涡流路径,削弱了谐波磁场在电机转子的作用,降低了所产生的涡流损耗,从而有效的降低转子运行温度,避免了永磁体因温度过高而发生不可逆退磁;2、本发明提供的钕铁硼永磁体和复合磁性纤维结合的高速永磁电机转子,通过将复合磁性纤维层缠绕在烧结永磁体上,提高了转子的机械强度,避免了整块永磁体在高速旋转时因巨大的离心力而破损;3、本发明提供的钕铁硼永磁体和复合磁性纤维结合的高速永磁电机转子,通过设置整块的钕铁硼,克服了因混合磁粉的磁性能较差,导致电机体积略大的问题,从而能够满足转子动力学的要求。

技术特征:

1.一种低损耗高速电机转子结构,其特征在于,包括转子铁芯,所述转子铁芯的内壁或外壁由内到外依次设有烧结永磁体层及复合磁性纤维层,所述复合磁性纤维层包括有纤维布层及涂覆在纤维布层上的混合磁粉,所述混合磁粉由磁粉及环氧树脂混合制得,所述环氧树脂与磁粉的质量比值不大于1:9。

2.根据权利要求1所述的一种低损耗高速电机转子结构,其特征在于,所述烧结永磁体层设在转子铁芯的外壁,所述复合磁性纤维层缠绕在烧结永磁体层上。

3.根据权利要求1所述的一种低损耗高速电机转子结构,其特征在于,所述转子铁芯设有定位槽,所述烧结永磁体层安装在定位槽中。

4.根据权利要求1所述的一种低损耗高速电机转子结构,其特征在于,所述烧结永磁体层及复合磁性纤维层的厚度比值不小于1:2。

5.根据权利要求1所述的一种低损耗高速电机转子结构,其特征在于,所述烧结永磁体层由若干烧结永磁体单元组合而成。

6.一种基于权利要求1~5中任一低损耗高速电机转子结构的制作方法,其特征在于,包括以下步骤:步骤一、将环氧树脂经丙酮溶解后与快淬钕铁硼磁粉混合,形成混合磁粉粘液;步骤二、将步骤1中制备的混合磁粉粘液浸润至纤维布上,形成复合磁性纤维布;步骤三、将烧结永磁体粘贴在转子铁芯的表面,形成烧结永磁体层,再将步骤2制成的复合磁性纤维布通过预设的预应力逐层缠绕在烧结永磁体层上,形成复合磁性纤维层;步骤四、固化成型;步骤五、复合磁性纤维层表面加工;步骤六、进行整体充磁。

7.根据权利要求6所述的一种低损耗高速电机转子结构的制作方法,其特征在于,在步骤三中,所述烧结永磁体两侧设有挡环,所述挡环固定在转子铁芯上。

8.根据权利要求6所述的一种低损耗高速电机转子结构的制作方法,其特征在于,在步骤四中,所述转子铁芯水平放置,并以转子铁芯的轴心线基准进行旋转。

9.根据权利要求6所述的一种低损耗高速电机转子结构的制作方法,其特征在于,在步骤四中,所述转子铁芯处在90~120℃的环境中进行固化。

10.根据权利要求6所述的一种低损耗高速电机转子结构的制作方法,其特征在于,在步骤五中,以转子铁芯的轴心为基准对复合磁性纤维层进行表面加工,使得复合磁性纤维层的外圆轴心与转子铁芯的轴心重合。

技术总结

本发明公开了一种低损耗高速电机转子结构,包括转子铁芯,所述转子铁芯的内壁或外壁由内到外依次设有烧结永磁体层及复合磁性纤维层,所述复合磁性纤维层包括有纤维布层及涂覆在纤维布层上的混合磁粉,所述混合磁粉由磁粉及环氧树脂混合制得,所述环氧树脂与磁粉的质量比值不大于1:9。本发明提供的一种低损耗高速电机转子结构及制备方法,可隔断了谐波涡流路径,削弱了谐波磁场在电机转子的作用,降低了所产生的涡流损耗,从而有效的降低转子运行温度,避免了永磁体因温度过高而发生不可逆退磁。

技术研发人员:张家书,杜光辉,崔存龙

受保护的技术使用者:中鑫电机(洛阳)有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!