新型电枢总成的制作方法

本技术涉及汽车配件,更具体地说,涉及新型电枢总成。

背景技术:

1、电枢在电机实现机械能与电能相互转换过程中,起关键和枢纽作用的部件。

2、目前,汽车电枢总成在生产过程中,由于换向器的位置,而导致电枢总成的尺寸无法缩减,随着技术的进步,可能会无法满足人们的使用需求,并且由于转子轴一端需要较大的毛坯材料,从而使得电枢总成的成本无法下调,为此,我们设计了新型电枢总成,来解决上述问题。

技术实现思路

1、针对现有技术中存在的问题,本实用新型的目的在于提供新型电枢总成,该新型电枢总成通过双轴承支撑反装转子,使得反向装配,换向器在减速轴一端,在整个电枢总成尺寸不变的情况下,可以更节省机体空间,并且通过将减速轴设置成小的直拉花键,在装配时在套一个过镀的齿,这样可以减少转子轴的钢材毛坯,节约材料和成本。

2、为解决上述问题,本实用新型采用如下的技术方案。

3、新型电枢总成,包括电枢总成本体,所述电枢总成本体包括限位环、换向器、第一轴承、第二轴承和减速轴,所述第一轴承和第二轴承的内圈与减速轴的表面固定套接,所述换向器的外侧与限位环通过螺丝紧固,该新型电枢总成通过双轴承支撑反装转子,使得反向装配,换向器在减速轴一端,在整个电枢总成尺寸不变的情况下,可以更节省机体空间,并且通过将减速轴设置成小的直拉花键,在装配时在套一个过镀的齿,这样可以减少转子轴的钢材毛坯,节约材料和成本。

4、进一步的,所述换向器设置有换向片,所述换向片的表面设有凸起和凹槽,提高了安装牢固性。

5、进一步的,所述凸起和凹槽的截面形状均为燕尾形,所述电枢总成本体的表面设有与凸起和凹槽相匹配的对接口,使得换向器可以反向装配。

6、进一步的,所述第一轴承的尺寸小于第二轴承的尺寸,双轴承支撑可以进行反装转子。

7、进一步的,所述减速轴为直拉花键,减少了转子轴的钢材毛坯用量,装配时在套一个过镀的齿就可以完成装配。

8、相比于现有技术,本实用新型的优点在于:

9、1、本方案通过双轴承支撑反装转子,使得反向装配,换向器在减速轴一端,在整个电枢总成尺寸不变的情况下,可以更节省机体空间。

10、2、本方案通过将减速轴设置成小的直拉花键,在装配时在套一个过镀的齿,这样可以减少转子轴的钢材毛坯,节约材料和成本。

技术特征:

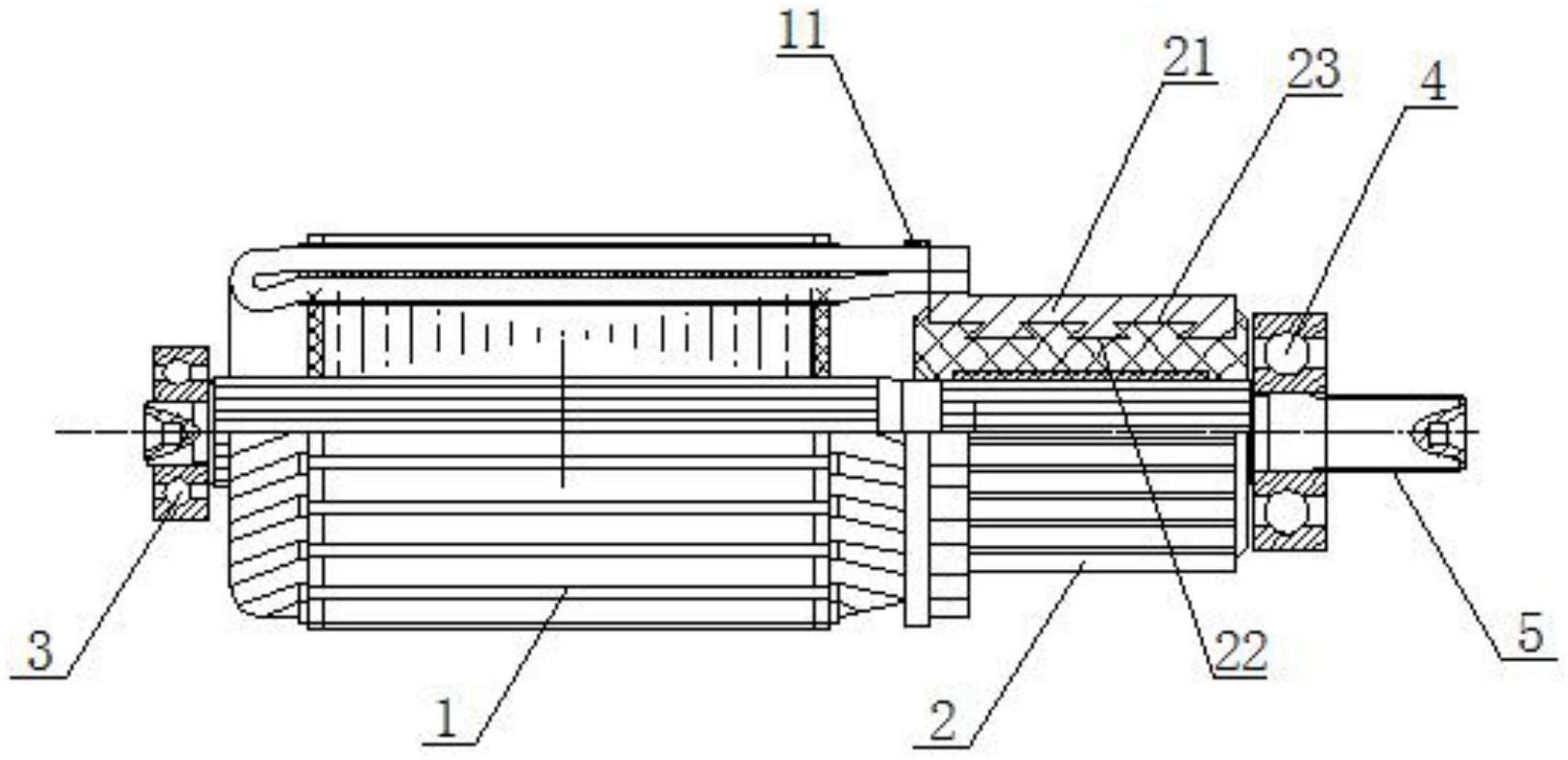

1.新型电枢总成,包括电枢总成本体(1),其特征在于:所述电枢总成本体(1)包括限位环(11)、换向器(2)、第一轴承(3)、第二轴承(4)和减速轴(5),所述第一轴承(3)和第二轴承(4)的内圈与减速轴(5)的表面固定套接,所述换向器(2)的外侧与限位环(11)通过螺丝紧固。

2.根据权利要求1所述的新型电枢总成,其特征在于:所述换向器(2)设置有换向片(21),所述换向片(21)的表面设有凸起(22)和凹槽(23)。

3.根据权利要求2所述的新型电枢总成,其特征在于:所述凸起(22)和凹槽(23)的截面形状均为燕尾形,所述电枢总成本体(1)的表面设有与凸起(22)和凹槽(23)相匹配的对接口。

4.根据权利要求1所述的新型电枢总成,其特征在于:所述第一轴承(3)的尺寸小于第二轴承(4)的尺寸。

5.根据权利要求1所述的新型电枢总成,其特征在于:所述减速轴(5)为直拉花键。

技术总结

本技术公开了新型电枢总成,属于汽车配件技术领域,包括电枢总成本体,电枢总成本体包括限位环、换向器、第一轴承、第二轴承和减速轴,第一轴承和第二轴承的内圈与减速轴的表面固定套接,换向器的外侧与限位环通过螺丝紧固,该新型电枢总成通过双轴承支撑反装转子,使得反向装配,换向器在减速轴一端,在整个电枢总成尺寸不变的情况下,可以更节省机体空间,并且通过将减速轴设置成小的直拉花键,在装配时在套一个过镀的齿,这样可以减少转子轴的钢材毛坯,节约材料和成本。

技术研发人员:赖灿荣,贾挺荣

受保护的技术使用者:浙江瑞申汽配有限公司

技术研发日:20230523

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!