电机的制作方法

本申请涉及电机,重点涉及电机的冷却结构。

背景技术:

1、电机朝着高转矩、高功率方向发展,以提升电流密度来强化电机性能,但是电流密度的提高必将产生更多的热量。若电机运行过程中热量不能及时排出,将会有电机过温的风险,影响电机性能,降低电机的使用寿命。

2、因此,更高的冷却效率是电机的追求方向,同时,更简单的电机结构也是电机的追求方向,而如何兼顾两者,是需要本领域技术人员解决的技术问题。

技术实现思路

1、为解决上述技术问题,本申请提供一种电机,所述电机包括铁心绕组组件,所述电机设有冷却油腔、冷却油进口和冷却油出口,所述冷却油进口与所述冷却油腔连通;所述电机包括第一套体和第二套体,所述第一套体套在所述第二套体外,所述第二套体套在所述铁心绕组组件外,所述第二套体的外周和所述第一套体的内周之间形成所述冷却油腔,所述第二套体设有喷油孔,所述喷油孔与所述冷却油腔连通。

2、电机的一种实施方式,所述冷却油进口连通在所述冷却油腔的重力方向的下部、轴向方向的中部;所述冷却油出口设置在电机的重力方向的下部。

3、电机的一种实施方式,所述冷却油进口和所述冷却油出口均设于所述第一套体。

4、电机的一种实施方式,所述冷却油腔中设有油腔凸棱,利用所述油腔凸棱将所述冷却油腔分隔成多个油腔分腔,还利用所述油腔凸棱构建形成若干导油通道,所述导油通道用于将冷却油自所述冷却油腔的下部沿周向导引至所述冷却油腔的上部。

5、电机的一种实施方式,所述多个油腔分腔包括导油腔、汇油腔和两个喷油腔;所述导油通道位于所述导油腔中;所述汇油腔位于所述冷却油腔的重力方向的上部并位于所述冷却油腔的轴向方向的中部,两个所述喷油腔均位于所述冷却油腔的重力方向的中上部并均与所述汇油腔连通,两个所述喷油腔分别位于所述冷却油腔的轴向方向的两个端部并分别与两组喷油孔连通,使所述导油通道导引上来的冷却油先汇入所述汇油腔然后分流至两个所述喷油腔然后自两组所述喷油孔喷出。

6、电机的一种实施方式,所述电机设有冷却水腔以及与所述冷却水腔连通的冷却水进口和冷却水出口,所述电机包括第三套体,所述第三套体套在所述第二套体与所述铁心绕组组件之间,所述第三套体的外周和所述第二套体的内周之间形成所述冷却水腔。

7、电机的一种实施方式,所述冷却水进口和所述冷却水出口均连通在所述冷却水腔的重力方向的上部、轴向方向的中部。

8、电机的一种实施方式,所述冷却水进口和所述冷却水出口均设于所述第二套体。

9、电机的一种实施方式,所述冷却水腔中设有水腔凸棱,利用所述水腔凸棱将所述冷却水腔与所述冷却水进口连通的位置和所述冷却水腔与所述冷却水出口连通的位置隔挡开,还利用所述水腔凸棱构建形成若干导水通道,所述导水通道用于将冷却水自所述冷却水进口附近沿周向绕过所述冷却水腔重力方向的下部导引至所述冷却水出口附近。

10、电机的一种实施方式,所述冷却油腔中设有油腔凸棱,所述冷却水腔中设有水腔凸棱,所述油腔凸棱和/或所述水腔凸棱与其凸向的套体之间有间隙。

11、本申请提供的电机具有:冷却效率高、结构简单紧凑、nvh性能好等优势。

技术特征:

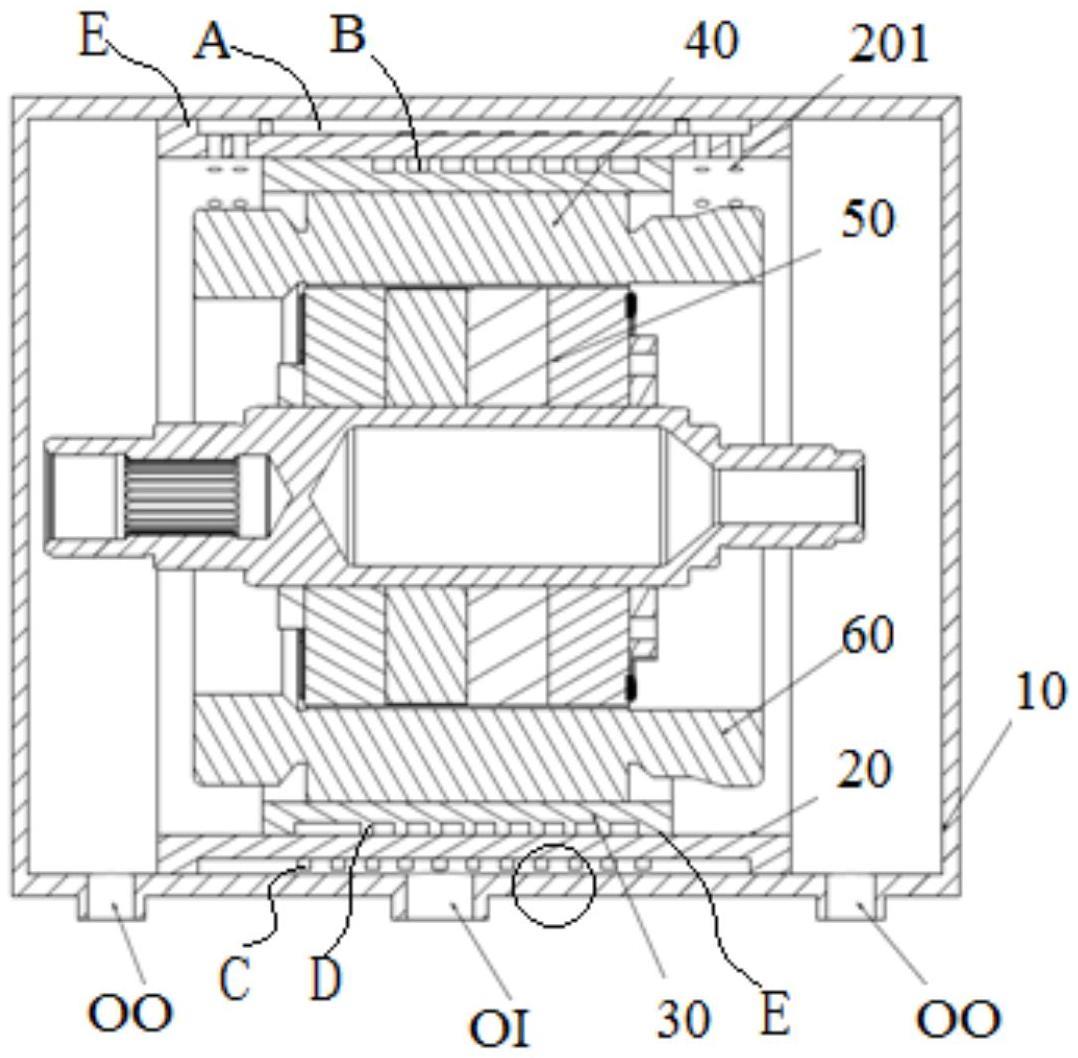

1.电机,所述电机包括铁心绕组组件,其特征在于,所述电机设有冷却油腔(a)、冷却油进口(oi)和冷却油出口(oo),所述冷却油进口(oi)与所述冷却油腔(a)连通;所述电机包括第一套体(10)和第二套体(20),所述第一套体(10)套在所述第二套体(20)外,所述第二套体(20)套在所述铁心绕组组件外,所述第二套体(20)的外周和所述第一套体(10)的内周之间形成所述冷却油腔(a),所述第二套体(20)设有喷油孔(201),所述喷油孔(201)与所述冷却油腔(a)连通。

2.根据权利要求1所述的电机,其特征在于,所述冷却油进口(oi)连通在所述冷却油腔(a)的重力方向的下部、轴向方向的中部;所述冷却油出口(oo)设置在电机的重力方向的下部。

3.根据权利要求2所述的电机,其特征在于,所述冷却油进口(oi)和所述冷却油出口(oo)均设于所述第一套体(10)。

4.根据权利要求2所述的电机,其特征在于,所述冷却油腔(a)中设有油腔凸棱(c),利用所述油腔凸棱(c)将所述冷却油腔(a)分隔成多个油腔分腔,还利用所述油腔凸棱(c)构建形成若干导油通道,所述导油通道用于将冷却油自所述冷却油腔(a)的下部沿周向导引至所述冷却油腔(a)的上部。

5.根据权利要求4所述的电机,其特征在于,所述多个油腔分腔包括导油腔(a1)、汇油腔(a2)和两个喷油腔(a3);所述导油通道位于所述导油腔(a1)中;所述汇油腔(a2)位于所述冷却油腔(a)的重力方向的上部并位于所述冷却油腔(a)的轴向方向的中部,两个所述喷油腔(a3)均位于所述冷却油腔(a)的重力方向的中上部并均与所述汇油腔(a2)连通,两个所述喷油腔(a3)分别位于所述冷却油腔(a)的轴向方向的两个端部并分别与两组喷油孔(201)连通,使所述导油通道导引上来的冷却油先汇入所述汇油腔(a2)然后分流至两个所述喷油腔(a3)然后自两组所述喷油孔(201)喷出。

6.根据权利要求1-5任一项所述的电机,其特征在于,所述电机设有冷却水腔(b)以及与所述冷却水腔(b)连通的冷却水进口(wi)和冷却水出口(wo),所述电机包括第三套体(30),所述第三套体(30)套在所述第二套体(20)与所述铁心绕组组件之间,所述第三套体(30)的外周和所述第二套体(20)的内周之间形成所述冷却水腔(b)。

7.根据权利要求6所述的电机,其特征在于,所述冷却水进口(wi)和所述冷却水出口(wo)均连通在所述冷却水腔(b)的重力方向的上部、轴向方向的中部。

8.根据权利要求7所述的电机,其特征在于,所述冷却水进口(wi)和所述冷却水出口(wo)均设于所述第二套体(20)。

9.根据权利要求8所述的电机,其特征在于,所述冷却水腔(b)中设有水腔凸棱(d),利用所述水腔凸棱(d)将所述冷却水腔(b)与所述冷却水进口(wi)连通的位置和所述冷却水腔(b)与所述冷却水出口(wo)连通的位置隔挡开,还利用所述水腔凸棱(d)构建形成若干导水通道,所述导水通道用于将冷却水自所述冷却水进口(wi)附近沿周向绕过所述冷却水腔(b)重力方向的下部导引至所述冷却水出口(wo)附近。

10.根据权利要求6所述的电机,其特征在于,所述冷却油腔(a)中设有油腔凸棱(c),所述冷却水腔(b)中设有水腔凸棱(d),所述油腔凸棱(c)和/或所述水腔凸棱(d)与其凸向的套体之间有间隙(x)。

技术总结

本申请公开一种电机,所述电机包括铁心绕组组件,所述电机设有冷却油腔、冷却油进口和冷却油出口,所述冷却油进口与所述冷却油腔连通;所述电机包括第一套体和第二套体,所述第一套体套在所述第二套体外,所述第二套体套在所述铁心绕组组件外,所述第二套体的外周和所述第一套体的内周之间形成所述冷却油腔,所述第二套体设有喷油孔,所述喷油孔与所述冷却油腔连通。该电机具有:冷却效率高、结构简单紧凑、NVH性能好等优势。

技术研发人员:张猛,李灏淳,孙振川,王健,黄少锐,闵远亮,石川,刘亚俊

受保护的技术使用者:上海汽车集团股份有限公司

技术研发日:20230525

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!