一种电机减速箱一体机的制作方法

本技术涉及减速电机,具体涉及一种电机减速箱一体机。

背景技术:

1、在电动车机械技术领域中,往往采用电机作为驱动力源,为了实现执行机构对电机转速和扭矩的要求,电机需要经过减速箱变速后输出转速和扭矩。目前,市场上的电动车一般采用分体式电机,分体式电机的电机和减速箱分开安装固定,电机的外壳与减速箱之间通过螺栓连接在一起。在使用过程中,电机和变速箱之间的装配间隙影响传动精度,特别是在高速传动过程中容易出现传动不稳定现象。此外,这种结构的电机和减速器整体体积较大,结构复杂,装配麻烦,后期维护保养也很繁琐,直接影响生产与维护成本。

技术实现思路

1、本实用新型的目的是提供一种电机减速箱一体机,解决现有的电机与减速箱整体体积大装配复杂的问题。

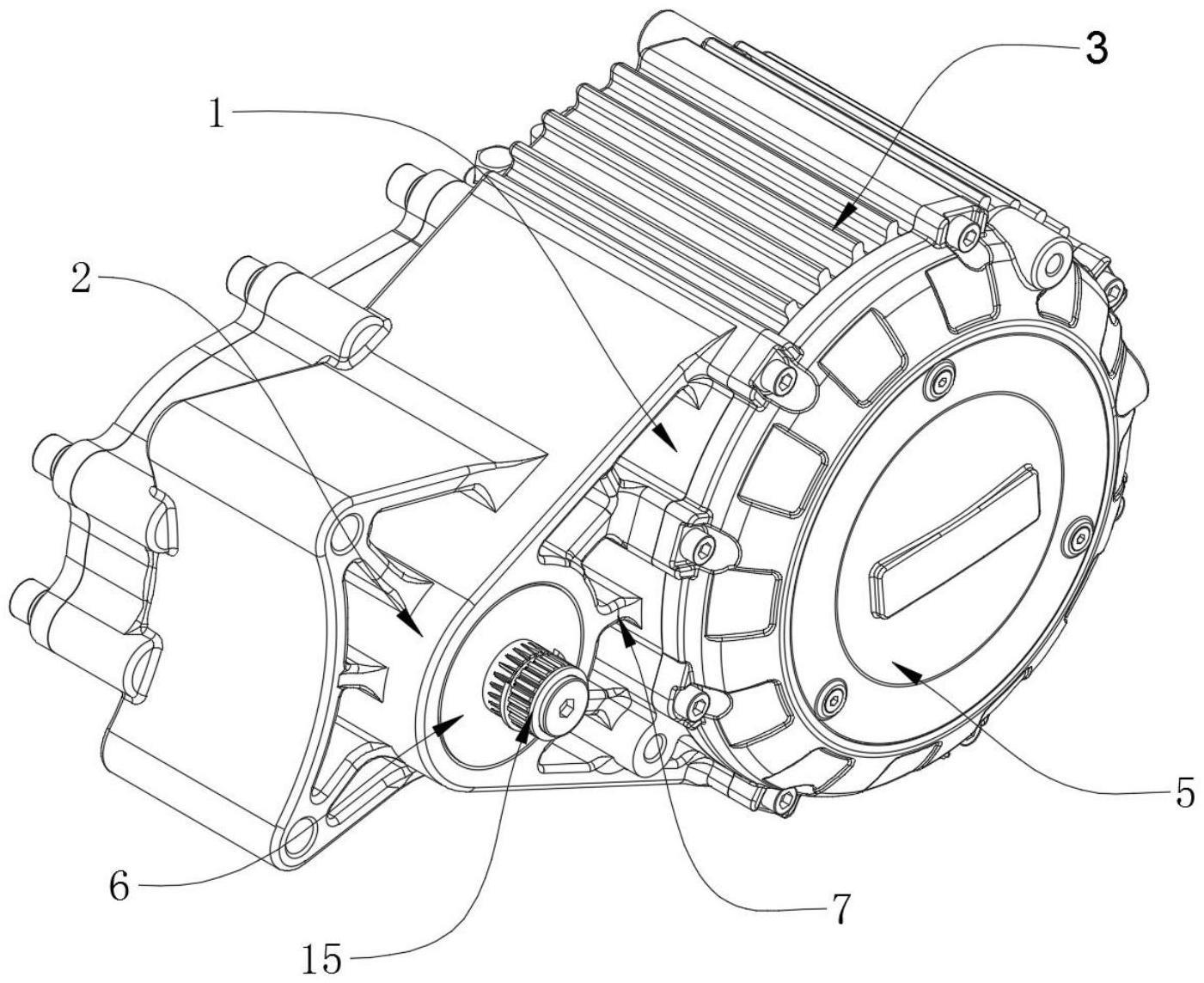

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种电机减速箱一体机,包括轴线相互平行的第一筒体和第二筒体,所述第一筒体与第二筒体一体成型制成,所述第一筒体与第二筒体一体成型有将两个同侧开口处封闭的固定板,所述固定板上开设有分别连通第一筒体和第二筒体的第一通孔和第二通孔,所述固定板的外侧一体成型有将第一通孔和第二通孔围合的第一环形挡板,所述第一环形挡板可拆卸连接有将远离固定板的一侧开口封闭的第一盖板,所述第一筒体与第二筒体的另一侧分别可拆卸连接有将对应开口处封闭的第二盖板和第三盖板,所述第三盖板上开设有第二通孔,所述第一筒体内固定连接有电机,所述电机的输出轴转动连接在第一通孔内,所述电机的输出轴端部位于固定板与第一盖板之间,所述第一筒体连通有进线套管,所述第二筒体内转动连接有第一转轴,所述第一转轴一端转动连接在第二通孔内,所述第一转轴的一端位于第三盖板外侧,所述第一环形挡板内侧设有减速齿轮组,所述减速齿轮组用于电机的输出轴带动第一转轴转动,所述减速齿轮组使得第一转轴的转速低于电机的输出轴和扭矩大于电机的输出轴。

3、上述技术方案的原理及效果:第一筒体、第二筒体、固定板以及第一环形挡板一体成型,有效减少了装配间隙,加强了容纳电机的箱体与安装减速齿轮组的箱体之间的整体性。使用时,电机的电源线通过进线套管与外界的电源连接。电机的输出轴的转动通过减速齿轮组传递给第一转轴,并将降低从电机的输出轴传递给第一转轴的转速,同时增大从电机的输出轴传递给第一转轴的扭矩,最终由第一转轴向外界的执行机构传递转动。由于电动机的输出轴端部、第一转轴以及减速齿轮组件被封闭在第一环形挡板、固定板、第二筒体以及第一盖板共同围合的空间内,起到隔绝外部尘土、雨水等外部干扰因素的作用,延长减速齿轮组件的寿命。整体结构紧凑,装配简单。

4、本实用新型进一步设置为,所述第一盖板内侧一体成型有第三凹槽,所述第三凹槽上侧连通有进油管,所述第一环形挡板的下侧最低处连通有出油管,所述进油管与出油管内分别螺纹连接有第一封堵螺栓和第二封堵螺栓,所述第一环形挡板、固定板、第二筒体以及第一盖板共同围合的空间内注有冷却油。

5、通过采用上述技术方案,冷却油可以降低减速齿轮组件在运转时的温度,延长减速齿轮组件的寿命。需要注入冷却油时,拆下第一封堵螺栓即可方便从进油口向第一环形挡板、固定板、第二筒体以及第一盖板共同围合的空间内注入冷却油。当需要更换冷却油时,拆下第二封堵螺栓,冷却油在重力作用下即可通过出油管流出。

6、本实用新型进一步设置为,所述第一环形挡板上侧壁内开设有l形通道,所述l形通道上端连通有减压阀,所述进油管的侧面开设有泄压通道,所述泄压通道与l形通道的下端连通。

7、通过采用上述技术方案,由于齿轮之间在高速传动的过程中易产生大量的热量,产生的热量使得第一环形挡板、固定板、第二筒体以及第一盖板共同围合的空间内的气体膨胀产生较大的气压,从而增加各部件损坏的风险。当内部气压达到临界值时,减压阀自动打开,释放内部的气压,从而降低各部件损坏的风险。并且内部气压在通过泄压通道和l形通道以及泄压阀时,部分受高温蒸发为气态的冷却油在泄压通道和l形通道内冷却后又从l形通道以及泄压通道流回,由于l形通道为l形相较于竖直向上的直线通道来讲增加了气态冷却油与外界交换热量的接触面积,加快了冷却速度。

8、本实用新型进一步设置为,所述第一封堵螺栓向进油管内运动到最远距离时将泄压通道与进油管的连通处封闭。

9、通过采用上述技术方案,通过调节第一封堵螺栓伸入进油管道的深度,可以调节泄压通道与进油管道的连接口处的大小,从而调节第一环形挡板、固定板、第二筒体以及第一盖板共同围合的空间内的高压气体进入泄压通道的气压。综合考虑泄压通道与进油管道的连接口处的大小和气压等因素,以获得最佳的排气效果。

10、本实用新型进一步设置为,所述第一盖板上设有透明的观察窗。

11、通过采用上述技术方案,通过观察窗能够观察到冷却油的存量以及使用情况等,方便识别是否需要更换或者添加冷却油。

12、本实用新型进一步设置为,所述固定板的外侧开设有第三通孔,所述固定板外侧一体成型有将第三通孔围合的第二环形挡板,所述第二环形挡板远离第三通孔的一侧开口处可拆卸连接有将开口处封闭的第四盖板,所述第四盖板与第一盖板齐平,所述第二环形挡板的一侧与进线套管连通。

13、通过采用上述技术方案,将进线套管设置在第二环形挡板上,并且第四盖板与第一盖板齐平,充分利用横向的空间,使得结构更加紧凑。

14、综上所述,本实用新型具有以下有益效果:结构一体成型,整体结构排布紧凑,整体性好,大大增加了传动的稳定性。

技术特征:

1.一种电机减速箱一体机,其特征在于:包括轴线相互平行的第一筒体和第二筒体,所述第一筒体与第二筒体一体成型制成,所述第一筒体与第二筒体一体成型有将两个同侧开口处封闭的固定板,所述固定板上开设有分别连通第一筒体和第二筒体的第一通孔和第二通孔,所述固定板的外侧一体成型有将第一通孔和第二通孔围合的第一环形挡板,所述第一环形挡板可拆卸连接有将远离固定板的一侧开口封闭的第一盖板,所述第一筒体与第二筒体的另一侧分别可拆卸连接有将对应开口处封闭的第二盖板和第三盖板,所述第三盖板上开设有第二通孔,所述第一筒体内固定连接有电机,所述电机的输出轴转动连接在第一通孔内,所述电机的输出轴端部位于固定板与第一盖板之间,所述第一筒体连通有进线套管,所述第二筒体内转动连接有第一转轴,所述第一转轴一端转动连接在第二通孔内,所述第一转轴的一端位于第三盖板外侧,所述第一环形挡板内侧设有减速齿轮组,所述减速齿轮组用于电机的输出轴带动第一转轴转动,所述减速齿轮组使得第一转轴的转速低于电机的输出轴和扭矩大于电机的输出轴。

2.如权利要求1所述一种电机减速箱一体机,其特征在于:所述第一盖板内侧一体成型有第三凹槽,所述第三凹槽上侧连通有进油管,所述第一环形挡板的下侧最低处连通有出油管,所述进油管与出油管内分别螺纹连接有第一封堵螺栓和第二封堵螺栓,所述第一环形挡板、固定板、第二筒体以及第一盖板共同围合的空间内注有冷却油。

3.如权利要求2所述一种电机减速箱一体机,其特征在于:所述第一环形挡板上侧壁内开设有l形通道,所述l形通道上端连通有减压阀,所述进油管的侧面开设有泄压通道,所述泄压通道与l形通道的下端连通。

4.如权利要求3所述一种电机减速箱一体机,其特征在于:所述第一封堵螺栓向进油管内运动到最远距离时将泄压通道与进油管的连通处封闭。

5.如权利要求1-4任一所述一种电机减速箱一体机,其特征在于:所述第一盖板上设有透明的观察窗。

6.如权利要求1-4任一所述一种电机减速箱一体机,其特征在于:所述固定板的外侧开设有第三通孔,所述固定板外侧一体成型有将第三通孔围合的第二环形挡板,所述第二环形挡板远离第三通孔的一侧开口处可拆卸连接有将开口处封闭的第四盖板,所述第四盖板与第一盖板齐平,所述第二环形挡板的一侧与进线套管连通。

技术总结

本技术公开了一种电机减速箱一体机,涉及减速电机技术领域,具体涉及一种电机减速箱一体机,包括一体成型的第一筒体、第二筒体、固定板以及第一环形挡板,电机固定在第一筒体内,减速齿轮组安装在第一环形挡板内侧,第一转轴转动连接在第二筒体内。有效减少了装配间隙,加强了容纳电机的箱体与安装减速齿轮组的箱体之间的整体性。使用时,电机的输出轴的转动通过减速齿轮组传递给第一转轴,第一转轴向外界的执行机构传递转动。整体结构紧凑,整体性好,装配简单。该技术方案主要用于电动车的电机,解决现有的电机与减速箱整体体积大装配复杂的问题。

技术研发人员:曾海军,倪春蕾,骆路宝,唐国静

受保护的技术使用者:重庆赐力科技有限公司

技术研发日:20230526

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!