气箱结构的制作方法

本技术涉及充气柜,具体为气箱结构。

背景技术:

1、充气柜作为电力系统的重要组成部分,相对传统的空气柜具有产品体积小,一次回路免维护、全封闭、全绝缘,智能化程度高等特点,充气柜产品已经成为中压开关柜发展的重要趋势。

2、目前生产的气箱在与充气柜进行并柜时,需要人工对气箱的两侧面进行定位,同时还要保证气箱内部的部件能够与充气柜内的部件稳定连接,并柜时,定位工序多,降低了并柜效率。

技术实现思路

1、本实用新型的目的在于提供气箱结构,解决现有的气箱并柜效率低的问题,通过在气箱与充气柜接触的下表面的两侧固定上安装条和下安装条,利用上安装条和下安装条对气箱的并柜安装进行定位,提高了并柜效率。

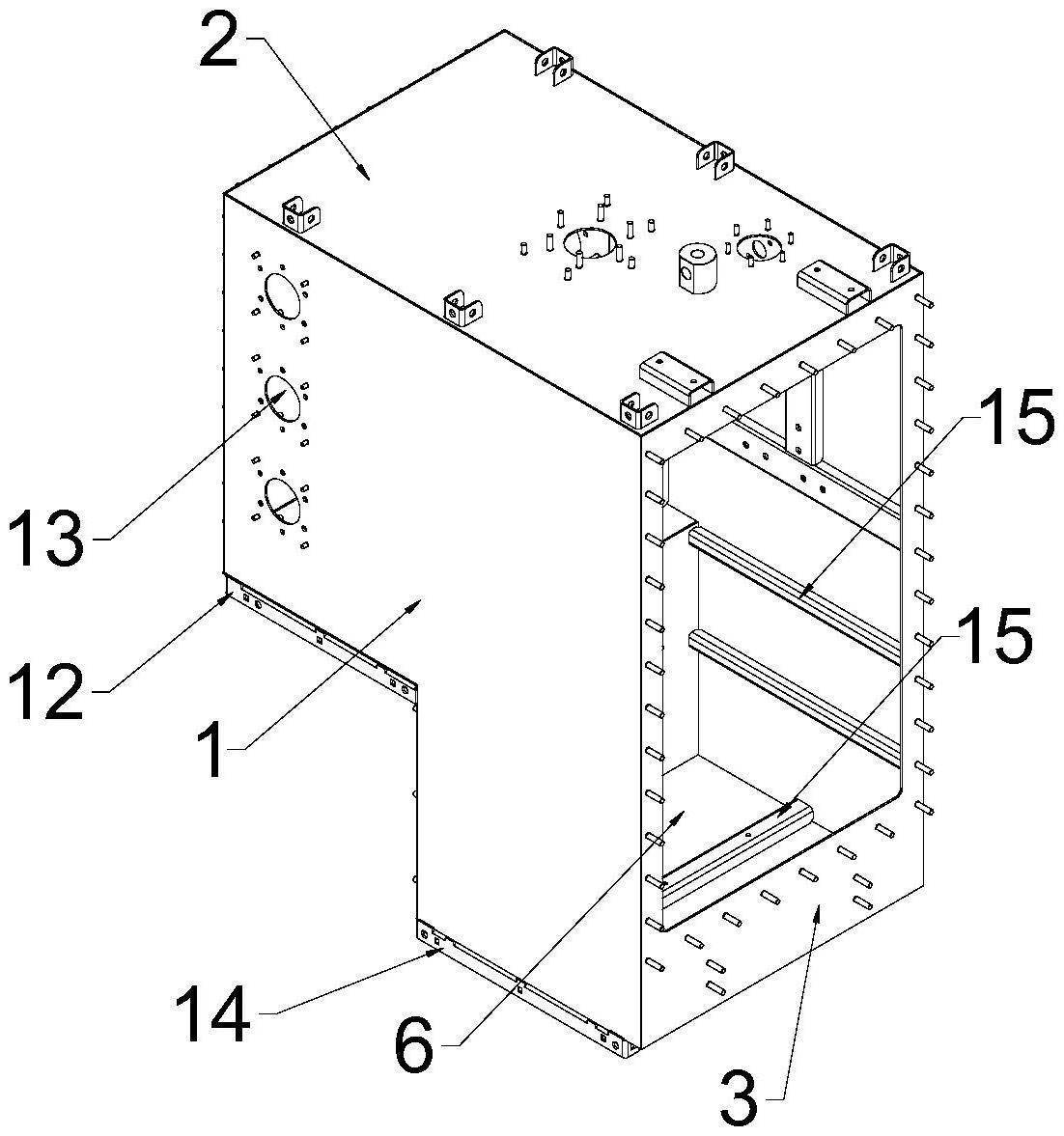

2、本实用新型提供如下技术方案:气箱结构,包括分布在两侧的侧板、上方的顶板、底部的下底板以及背部的背板,所述侧板呈“7”型,所述气箱的正面由上至下依次连接有上靠板、上底板和下靠板,所述上底板和下底板的下表面两端上分别连接有上安装条和下安装条,所述上安装条和下安装条均为l型折边,上安装条和下安装条均扣合在充气柜上。

3、为了将安装条固定在充气柜上,防止安装条发生滑动,所述下安装条的端部还成型有封板,封板与下靠板齐平,封板嵌合在充气柜的壳体上。

4、为了对气箱与充气柜之间的安装进行固定,所述下靠板的表面上固定有用于与充气柜壳体配合的定位条和定位凸起,所述定位条位于定位凸起的上方,所述定位凸起有两个且对称分布在下靠板的左右两端。

5、为了使气箱内的绝缘子能够与充气柜连接,所述下靠板上开设有绝缘子连接孔,绝缘子连接孔位于定位条的上方。

6、为了使其他气箱内的部件通过绝缘子与断路器连接,所述侧板上开设有用于与母线连接的安装孔。

7、为了提高上靠板的焊接强度和刚性,所述上靠板的上端焊接在顶板的侧面上,上靠板的下端焊接在上底板的上端。

8、为了使下靠板保持垂直,所述下靠板的上端焊接在上底板的侧面上,下靠板的下端焊接在下底板的侧面上。

9、为了方便将气箱内的零部件安装在气箱内壁上并增强气箱的刚性,所述侧板上还固定有带孔加强筋,所述带孔加强筋分布在安装孔的一侧,带孔加强筋上开设有螺纹孔,所述带孔加强筋包括第一加强筋、第二加强筋、第三加强筋和第四加强筋,所述第一加强筋固定在安装孔的一侧,所述第一加强筋的侧面连接有第二加强筋和第三加强筋,第二加强筋延伸至侧板的一端,所述第三加强筋位于第二加强筋的上方,所述第三加强筋的端部还连接有第四加强筋,第四加强筋的下端与第二加强筋连接,第四加强筋的上端与侧板的顶部齐平。

10、为了保证整体箱体的刚性,减小箱体的变形,所述下底板、背板、顶板和上底板上也均安装有加强筋。

11、与现有技术相比,本实用新型所达到的有益效果是:

12、(1)通过在气箱下底板和上底板的下表面分别固定上安装条和下安装条,利用上安装条和下安装条扣合在充气柜上,对气箱的安装进行定位导向,提高了气箱的安装效率和安装精度,防止气箱与充气柜发生错位;

13、(2)还在下靠板上固定有定位条和定位凸起,利用定位条对气箱的上下方向进行限位,利用定位凸起对气箱的左右方向进行定位,进一步避免安装后的气箱在充气柜上发生窜动;

14、(3)通过“7”字型的气箱,提高了下靠板的高度,进一步抬高了外接电缆的高度,扩大了安装空间,使气箱安装并柜更加方便;

15、(4)通过一体的气箱,使断路器和母线放置在同一腔室内,减少了充气次数,提高了充气效率,同时使整个气箱内充满绝缘气体,进一步提高了电气元件的安全性。

技术特征:

1.气箱结构,包括分布在两侧的侧板、上方的顶板、底部的下底板以及背部的背板,其特征在于:所述侧板呈“7”型,所述气箱的正面由上至下依次连接有上靠板、上底板和下靠板,所述上底板和下底板的下表面两端上分别连接有上安装条和下安装条,所述上安装条和下安装条均为l型折边,上安装条和下安装条均扣合在充气柜上。

2.根据权利要求1所述的气箱结构,其特征在于:所述下安装条的端部还成型有封板,封板与下靠板齐平,封板嵌合在充气柜的壳体上。

3.根据权利要求2所述的气箱结构,其特征在于:所述下靠板的表面上固定有用于与充气柜壳体配合的定位条和定位凸起,所述定位条位于定位凸起的上方,所述定位凸起有两个且对称分布在下靠板的左右两端。

4.根据权利要求3所述的气箱结构,其特征在于:所述下靠板上开设绝缘子连接孔,绝缘子连接孔位于定位条的上方。

5.根据权利要求1所述的气箱结构,其特征在于:所述侧板上开设有用于与母线连接的安装孔。

6.根据权利要求1所述的气箱结构,其特征在于:所述上靠板的上端焊接在顶板的侧面上,上靠板的下端焊接在上底板的上端。

7.根据权利要求6所述的气箱结构,其特征在于:所述下靠板的上端焊接在上底板的侧面上,下靠板的下端焊接在下底板的侧面上。

8.根据权利要求5所述的气箱结构,其特征在于:所述侧板上还固定有带孔加强筋,所述带孔加强筋分布在安装孔的一侧,带孔加强筋上开设有螺纹孔,所述带孔加强筋包括第一加强筋、第二加强筋、第三加强筋和第四加强筋,所述第一加强筋固定在安装孔的一侧,所述第一加强筋的侧面连接有第二加强筋和第三加强筋,第二加强筋延伸至侧板的一端,所述第三加强筋位于第二加强筋的上方,所述第三加强筋的端部还连接有第四加强筋,第四加强筋的下端与第二加强筋连接,第四加强筋的上端与侧板的顶部齐平。

9.根据权利要求8所述的气箱结构,其特征在于:所述下底板、背板、顶板和上底板上也均安装有加强筋。

技术总结

本技术公开了气箱结构,包括分布在两侧的侧板、上方的顶板、底部的下底板以及背部的背板,所述侧板呈“7”型,所述气箱的正面由上至下依次连接有上靠板、上底板和下靠板,所述上底板和下底板的下表面两端上分别连接有上安装条和下安装条,所述上安装条和下安装条均为L型折边,上安装条和下安装条均扣合在充气柜上,本技术解决了现有的气箱安装效率低、需要人工对位的问题,通过在气箱与充气柜接触的下表面的两端固定上安装条和下安装条,利用上安装条和下安装条对气箱的安装进行定位,提高了安装效率和安装精度。

技术研发人员:杨志刚,薛建灵,柳金平

受保护的技术使用者:常州太平洋电力设备(集团)有限公司

技术研发日:20230620

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!