一种防异响的线槽结构的制作方法

本技术涉及汽车线束线槽,具体为一种防异响的线槽结构。

背景技术:

1、汽车线束在布设时会使用较多塑料线槽以达到对汽车线束的保护,然而车辆在行驶中颠簸使得装配的塑料线槽和上盖之间产生摩擦或震动并出现噪音,随着客户对nvh的要求越来越高,降低塑料线槽和上盖装配的扣合噪音的需求越来越多,为了降低塑料线槽的装配噪音,鉴于此提出了一种防异响的线槽结构。

技术实现思路

1、本实用新型的目的在于提供一种防异响的线槽结构,用于解决上述背景技术中提出的问题。

2、本实用新型是通过以下技术方案得以实现的:

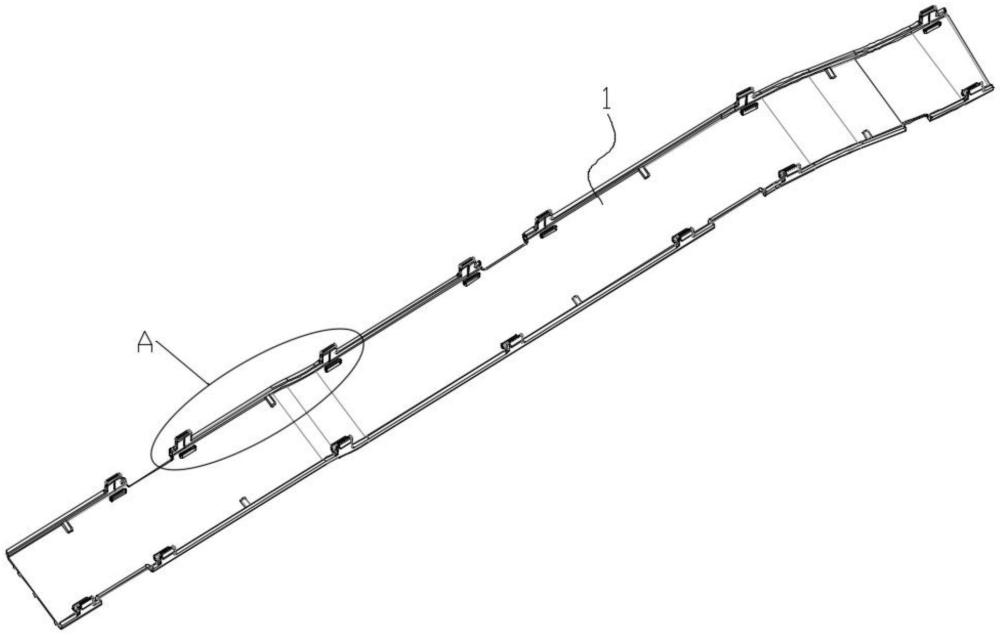

3、一种防异响的线槽结构,包括线槽本体和与之扣合的上盖,所述上盖沿其长度方向设置有若干楞条,所述楞条位于上盖与线槽本体扣合面的间隙处。

4、可选的,所述楞条的走向与所述上盖的长度方向呈夹角设置。

5、可选的,所述线槽本体呈u型槽结构,其两侧壁上设置有若干卡槽,所述上盖设有与所述卡槽扣合连接的卡扣,所述上盖位于所述卡扣偏内一侧设有限位凸起,所述线槽本体的侧壁上沿紧密嵌合在所述卡扣和所述限位凸起之间。

6、可选的,所述楞条和所述限位凸起呈交错分布。

7、可选的,所述卡扣由连接在上盖底面两侧的扣臂和位于扣臂下端的卡凸组成,所述扣臂贴合所述线槽本体外侧壁的一面成型有加强筋。

8、可选的,所述楞条的走向与所述上盖的长度方向呈直角设置;所述限位凸起的走向与所述上盖的长度方向呈平行设置;所述加强筋呈纵向分布。

9、与现有技术相比,本实用新型提供了一种防异响的线槽结构,具备以下

10、有益效果:

11、1.本实用新型在上盖上增设楞条结构,楞条填充在上盖与线槽本体的扣合面之间,故可减小两者间隙,从而降低上盖与线槽本体配合后按压发出的噪音;

12、2.本实用新型在上盖位于卡扣偏内一侧设有限位凸起,限位凸起配合卡扣的扣臂能够使得卡扣连接的上盖更加稳固;

13、3.本实用新型在扣臂上增设加强筋,可填充扣臂与线槽本体侧壁的间隙,从而降低上盖与线槽本体配合后横向晃动发出的噪音。

技术特征:

1.一种防异响的线槽结构,包括线槽本体(2)和与之扣合的上盖(1),其特征在于,所述上盖(1)沿其长度方向设置有若干楞条(104),所述楞条(104)位于上盖(1)与线槽本体(2)扣合面的间隙处。

2.根据权利要求1所述的一种防异响的线槽结构,其特征在于:所述楞条(104)的走向与所述上盖(1)的长度方向呈夹角设置。

3.根据权利要求1或2所述的一种防异响的线槽结构,其特征在于:所述线槽本体(2)呈u型槽结构,其两侧壁上设置有若干卡槽(201),所述上盖(1)设有与所述卡槽(201)扣合连接的卡扣(101),所述上盖(1)位于所述卡扣(101)偏内一侧设有限位凸起(103),所述线槽本体(2)的侧壁上沿紧密嵌合在所述卡扣(101)和所述限位凸起(103)之间。

4.根据权利要求3所述的一种防异响的线槽结构,其特征在于:所述楞条(104)和所述限位凸起(103)呈交错分布。

5.根据权利要求3所述的一种防异响的线槽结构,其特征在于:所述卡扣(101)由连接在上盖(1)底面两侧的扣臂(1011)和位于扣臂(1011)下端的卡凸(1012)组成,所述扣臂(1011)贴合所述线槽本体(2)外侧壁的一面成型有加强筋(102)。

6.根据权利要求5所述的一种防异响的线槽结构,其特征在于:所述楞条(104)的走向与所述上盖(1)的长度方向呈直角设置;所述限位凸起(103)的走向与所述上盖(1)的长度方向呈平行设置;所述加强筋(102)呈纵向分布。

技术总结

本技术涉及汽车线束线槽技术领域,具体为一种防异响的线槽结构,包括线槽本体和与之扣合的上盖,所述上盖沿其长度方向设置有若干楞条,所述楞条位于上盖与线槽本体扣合面的间隙处。本技术在上盖上增设楞条结构,楞条填充在上盖与线槽本体的扣合面之间,故可减小两者间隙,从而降低上盖与线槽本体配合后按压发出的噪音。

技术研发人员:成三荣,金成成,郁晓清,李雪玲

受保护的技术使用者:昆山沪光汽车电器股份有限公司

技术研发日:20230626

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!