一种高压电缆附件金属的连接方法与流程

本发明属于电力电缆接续,具体涉及一种高压电缆附件金属的连接方法。

背景技术:

1、在安装电缆附件时,金属密封工艺对金属铅护套或铝护套电缆的各种终端头和/或中间连接起着极重要的密封、防水作用,该工艺可使电缆的金属外护层与其他电气设备连接形成良好的接地系统。

2、现有技术中,金属铅护套或铝护套电缆的各种终端头和/或中间连接的密封都是采用搪铅密封的方式进行金属密封处理;长期以来,高压电缆附件搪铅密封都是电力电缆终端和接头长期稳定运行的关键。

3、但是,搪铅的密封方式的机械强度和均匀性较差,容易出现裂纹、孔洞以及开裂等异常原因;当有上述异常原因出现时,便会导致电缆出现潮气侵入、绝缘程度降低等问题,进而引发击穿事故,造成严重的经济损失。

4、目前,虽然针对搪铅的密封效果采用了多种检测手段,如红外测温,红外测温过程中,若发现外部金属连接的同部位相间温度差超过6℃时,应加强监测;若超过10℃时,应停电检查,在线或离线测定接地电流检测,并对比红外测温和接地电流检测,可以有效识别铅封部位是否存在异常。同时,在全国范围内大量开展的接地系统电阻检测工作,也可以有效得检测,并发现铅封部位得异常原因。但这些手段和方法都仅仅是补救措施,无法根本的解决搪铅密封存在的问题。

5、现有技术文件1(cn218771235u)公开了一种多层封铅密封结构及电缆终端,包括:铝护套;尾管;底铅层;内铅层,采用高熔点铅锡合金成型于铝护套与尾管连接处,并从底铅层延伸至尾管的末端外表面;外铅层,采用低熔点铅锡合金成型于内铅层的外侧,并从底铅层延伸至尾管的末端外表面。通过采用多层 封铅结构,增强了尾管封铅处整体的密封效果和机械保护强度。但其不足之处在于封铅工艺存在结构热稳定弱点,强度耐久性不足,热钎焊法无法保证接触电阻,以及施工温度控制困难等问题,可能会引起电缆终端尾管与电缆金属护套在电气上乃至机械上脱离;电缆终端尾管与铝护套之间铜编织线由于钎焊工艺缺点而存在假焊,从而导致铝护套接地失效,另外还有户外终端通过铅封来封堵终端内硅油,由于安装人员技术不熟练,造成铅封不合格。以上种种都将最终导致电缆终端与电缆主绝缘击穿。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明提供一种高压电缆附件金属的连接方法,以解决现有技术中搪铅的密封方式的机械强度和均匀性较差,容易出现裂纹、孔洞以及开裂等异常原因,而引发击穿事故,造成严重的经济损失的技术问题。

2、本发明采用如下的技术方案。

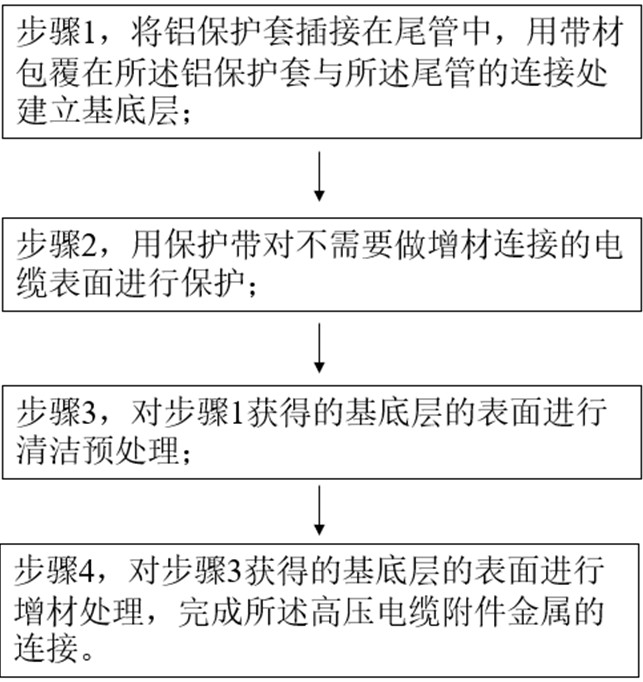

3、一种高压电缆附件金属的连接方法,包括以下步骤:

4、步骤1,将铝保护套插接在尾管中,用带材包覆在所述铝保护套与所述尾管的连接处建立基底层;

5、步骤2,用保护带对不需要做增材连接的电缆表面进行保护;

6、步骤3,对步骤1获得的基底层的表面进行清洁预处理;

7、步骤4,对步骤3获得的基底层的表面进行增材处理,完成所述高压电缆附件金属的连接。

8、优选地,步骤1中,在将所述铝保护套插接在所述尾管前,检查并处理所述铝保护套以及所述尾管,保证所述铝保护套以及所述尾管接续面平整、无毛刺。

9、优选地,所述铝保护套的外侧壁与所述尾管的内侧壁之间的间距小于等于5mm。

10、优选地,步骤3中,所述清洁预处理包括机械抛光、打磨、脱脂除油、喷砂、碱洗和酸洗中的至少一种。

11、优选地,步骤4具体包括:

12、步骤4.1,使用材料粉末a对所述基底层的表面进行冷固态增材处理,使所述基底层的表面均匀覆盖有用于密封所述基底层的第一层固态金属层;

13、步骤4.2,使用材料粉末b对所述基底层的表面进行冷固态增材处理,使所述基底层的表面均匀覆盖有用于保证所述铝保护与所述尾管的连接处的通流截面堆积的第二层固态金属层;

14、步骤4.3,使用材料粉末c对所述基底层的表面进行冷固态增材处理,使所述基底层的表面均匀覆盖有具有防腐效果的第三层固态金属层。

15、优选地,使用材料粉末a对所述基底层的表面进行冷固态增材处理时,喷涂的工作气压力为2.0-3.5mpa,喷涂流量为35-38m3/h,喷涂距离为15-25mm,粉末粒度为-35/+5,送粉速度为100-200克/分钟,颗粒撞击所述基底层时的速度为350-530m/s,喷涂移动速度为0.1-0.5m/s。

16、优选地,所述材料粉末a包括0-0.5%的铜、0-1%的锰、0.5-5%的镁、0.2-0.5%的锌、0.04-0.35%的铬、0.1-0.7%的钛、0.3-0.6%的硅、0-0.6%的铁以及铝。

17、优选地,使用材料粉末b对所述基底层的表面进行冷固态增材处理时,喷涂的工作气压力为2.0-3.5mpa,喷涂流量为35-38m3/h,喷涂距离为15-25mm,粉末粒度为-35/+5,送粉速度为50-200克/分钟,颗粒撞击所述基底层时的速度为350-530m/s,喷涂移动速度为0.1-0.5m/s。

18、优选地,所述材料粉末b包括0-0.2%的铜、0.3-0.6%的锰、3.2-3.8%的镁、0.2%的锌、0.1-0.2%的钛、0.4-0.6%的硅、0-0.6%的铁以及铝。

19、优选地,使用材料粉末c对所述基底层的表面进行冷固态增材处理时,喷涂的工作气压力为2.0-3.5mpa,喷涂流量为35-38m3/h,喷涂距离为15-25mm,粉末粒度为-25/+5,送粉速度为100-200克/分钟,颗粒撞击所述基底层时的速度为350-530m/s,喷涂移动速度为0.1-0.5m/s。

20、优选地,所述材料粉末c包括0-0.3%的铜、1.0-1.5%的锰、0.2-0.6%的镁、0.25%的锌、0.1的铬cr、0.1的钛、0.6的硅、0.7的铁以及铝。

21、本发明的有益效果在于,与现有技术相比,该高压电缆附件金属的连接方法采用冷增材技术对铝保护和尾管的连接处进行连接密封,且在工艺过程中,利用三种不同配比的喷涂材料分三层结构完成封铅的整体功能,以保证密封材料的机械强度和均匀性,同时,采用冷增材技术还能够避免出现因热场不均匀而造成表面的应力不均匀的情况发生,以提高金属铅护套或铝护套电缆的各种终端头和/或中间连接密封强度和密封效果。此外,增材部分可以起到良好的防腐效果,避免铝保护与尾管的连接处被腐蚀的情况发生。

技术特征:

1.一种高压电缆附件金属的连接方法,其特征在于,

2.根据权利要求1所述的高压电缆附件金属的连接方法,其特征在于,

3.根据权利要求2所述的高压电缆附件金属的连接方法,其特征在于,

4.根据权利要求1所述的高压电缆附件金属的连接方法,其特征在于,

5.根据权利要求1所述的高压电缆附件金属的连接方法,其特征在于,

6.根据权利要求1所述的高压电缆附件金属的连接方法,其特征在于:

7.根据权利要求6所述的高压电缆附件金属的连接方法,其特征在于:

8.根据权利要求1所述的高压电缆附件金属的连接方法,其特征在于:

9.根据权利要求8所述的高压电缆附件金属的连接方法,其特征在于:

技术总结

本发明属于电力电缆接续技术领域,具体涉及一种高压电缆附件金属的连接方法,该高压电缆附件金属的连接方法考虑到现有技术中的搪铅密封板需要采用铅封钎焊等完成结构密封以及接地,而当热钎焊在现场的施工过程中,往往出现因为人员操作的不稳定性,导致的机械强度不足、开裂以及对于电力电缆烫伤等问题。该高压电缆附件金属的连接方法采用冷增材技术对铝保护和尾管的连接处进行连接密封,利用三种不同配比的喷涂材料分三层结构完成封铅的功能,以保证密封材料的机械强度和均匀性,同时,采用冷增材技术避免出现因热场不均匀而造成表面的应力不均匀的情况发生,以提高金属铅护套或铝护套电缆的各种终端头和/或中间连接密封强度和密封效果。

技术研发人员:周宏,袁奇,周韫捷,许强,张圣甫,王瑛,杨天宇,顾黄晶,李海,叶頲,周婕,周咏晨,沈斌,陈越超,王骁迪,原佳亮,赵杰,王东源

受保护的技术使用者:国网上海市电力公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!