一种印刷电路板的制作方法与流程

1.本发明涉及电路板制备技术领域,尤其涉及一种印刷电路板的制作方法。

背景技术:

2.pcb(printed circuit board,印刷电路板)的制作工艺一般存在如表1所示的几种:

3.表1现有pcb制作工艺

[0004][0005]

表1中的几种制作工艺均无法在实现精细线路(即线宽线距能力在35/35um以下)的同时,实现厚铜(即成品线路厚度可以达到线宽线距的1-5倍,甚至更高)。

技术实现要素:

[0006]

本发明所要解决的技术问题是:提供一种印刷电路板的制作方法,能够实现精细线路的同时,实现厚铜。

[0007]

为了解决上述技术问题,本发明采用的一种技术方案为:

[0008]

一种印刷电路板的制作方法,包括步骤:

[0009]

s1、在第一基材的一侧贴合线路转移膜,得到贴合后的第一基材;

[0010]

s2、对所述贴合后的第一基材进行电镀,得到电镀后的第一基材;

[0011]

s3、对所述电镀后的第一基材进行涂布操作,得到涂布后的第一基材,并对所述涂布后的第一基材进行分板操作,得到分板后的第一基材;

[0012]

s4、对所述分板后的第一基材进行蚀刻,得到初始印刷电路板。

[0013]

本发明的有益效果在于:在第一基材的一侧贴合线路转移膜,对贴合后的第一基材进行电镀,再对电镀后的第一基材进行涂布操作和分板操作,然后对分板后的第一基材

进行蚀刻,得到初始印刷电路板,线路转移膜具有精细线宽线距的特点,且深度达到线宽线距的1-5倍,甚至更高,在贴合有线路转移膜的第一基材进行电镀,能够利用线路转移膜的特点形成铜,后续基于初始印刷电路板制成的印刷电路板的线宽线距能力可以在35/35um以下,且线路厚度可以达到线宽线距的1-5倍,从而实现精细线路的同时,实现厚铜。

附图说明

[0014]

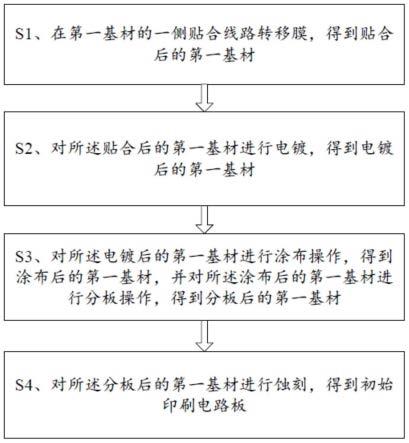

图1为本发明实施例的一种印刷电路板的制作方法的步骤流程图;

[0015]

图2为现有技术中的半加成法制作流程图;

[0016]

图3为本发明实施例印刷电路板的制作方法中的单层印刷电路板制作流程图;

[0017]

图4为本发明实施例印刷电路板的制作方法中的双层印刷电路板制作流程图;

[0018]

图5为现有技术中的半加成法的黄光制程流程图;

[0019]

图6为本发明实施例印刷电路板的制作方法中的激光工艺流程图;

[0020]

图7为现有技术的焊接示意图;

[0021]

图8为本发明实施例印刷电路板的制作方法中的焊接示意图。

具体实施方式

[0022]

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

[0023]

请参照图1,本发明实施例提供了一种印刷电路板的制作方法,包括步骤:

[0024]

s1、在第一基材的一侧贴合线路转移膜,得到贴合后的第一基材;

[0025]

s2、对所述贴合后的第一基材进行电镀,得到电镀后的第一基材;

[0026]

s3、对所述电镀后的第一基材进行涂布操作,得到涂布后的第一基材,并对所述涂布后的第一基材进行分板操作,得到分板后的第一基材;

[0027]

s4、对所述分板后的第一基材进行蚀刻,得到初始印刷电路板。

[0028]

从上述描述可知,本发明的有益效果在于:在第一基材的一侧贴合线路转移膜,对贴合后的第一基材进行电镀,再对电镀后的第一基材进行涂布操作和分板操作,然后对分板后的第一基材进行蚀刻,得到初始印刷电路板,线路转移膜具有精细线宽线距的特点,且深度达到线宽线距的1-5倍,甚至更高,在贴合有线路转移膜的第一基材进行电镀,能够利用线路转移膜的特点形成铜,后续基于初始印刷电路板制成的印刷电路板的线宽线距能力可以在35/35um以下,且线路厚度可以达到线宽线距的1-5倍,从而实现精细线路的同时,实现厚铜。

[0029]

进一步地,所述第一基材包括依次层叠的载体材料、导电层和原始金属层;

[0030]

所述s1包括:

[0031]

在所述原始金属层远离所述导电层的一侧贴合线路转移膜,得到贴合后的第一基材。

[0032]

由上述描述可知,第一基材包括依次层叠的载体材料、导电层和原始金属层,载体材料起到支撑作用,在原始金属层远离导电层的一侧贴合线路转移膜,得到贴合后的第一基材,线路转移膜在后续过程中作为成品的一部分,以此使得印刷电路板的线宽线距能力可以在35/35um以下,且线路厚度可以达到线宽线距的1-5倍。

[0033]

进一步地,所述线路转移膜包括转移膜本体和承载膜;

[0034]

所述s1之前还包括步骤:

[0035]

s0、对所述转移膜本体进行激光加工,得到加工后的线路转移膜;

[0036]

所述s1包括:

[0037]

在所述原始金属层远离所述导电层的一侧贴合所述加工后的线路转移膜的转移膜本体,并去除所述承载膜,得到贴合后的第一基材。

[0038]

由上述描述可知,对转移膜本体进行激光加工,得到加工后的线路转移膜,在原始金属层远离导电层的一侧贴合加工后的线路转移膜的转移膜本体,并去除承载膜,得到贴合后的第一基材,线路转移膜采用激光工艺即可制成,与现有采用黄光工艺制作线路板制作过程中需要的干膜或湿膜相比,制作流程复杂度低,工艺简单、环保。

[0039]

进一步地,将所述线路转移膜的厚度设置为10-100μm。

[0040]

由上述描述可知,将线路转移膜的厚度设为10-100μm,能够更好的实现精细线路以及厚铜。

[0041]

进一步地,所述线路转移膜由绝缘材料制成。

[0042]

由上述描述可知,线路转移膜为绝缘材料,在实现精细线路以及厚铜的同时,避免影响印刷线路板的工作性能。

[0043]

进一步地,所述s2包括:

[0044]

使用电镀材料对所述贴合后的第一基材裸露出的所述原始金属层进行电镀,得到电镀后的第一基材。

[0045]

由上述描述可知,电镀的基础是需要实现电极导通,使用电镀材料对贴合后的第一基材裸露出的原始金属层进行电镀,能够将铜增厚,同时利用线路转移膜,即可实现精细线路以及厚铜,另外,使用了电镀高度一致的反面,规避了现有工艺smt贴片因铜厚差异而导致的虚焊,保证了印刷电路板的质量。

[0046]

进一步地,将所述电镀厚度设置为小于或等于所述线路转移膜的厚度。

[0047]

由上述描述可知,能够在电镀后,使得线路的铜厚高度不超过线路转移膜的高度,进而避免形成可能的断裂不良,保证了印刷线路板的质量。

[0048]

进一步地,所述s3包括:

[0049]

s31、使用介质材料对所述电镀后的第一基材进行涂布操作,得到涂布后的第一基材;

[0050]

s32、剥离所述涂布后的第一基材中的所述导电层和所述载体材料,得到分板后的第一基材。

[0051]

由上述描述可知,使用介质材料对电镀后的第一基材进行涂布操作,可以通过胶的流动性克服镀铜的高度均匀性性问题,提升板厚均匀性。

[0052]

进一步地,所述s4包括:

[0053]

对所述分板后的第一基材的所述原始金属层进行蚀刻,得到初始印刷电路板;

[0054]

还包括步骤:

[0055]

s5、使用阻焊材料对所述初始印刷电路板进行防焊处理,得到防焊后的初始印刷电路板;

[0056]

s6、对所述防焊后的初始印刷电路板进行表面处理,得到印刷电路板。

[0057]

由上述描述可知,对原始金属层进行蚀刻,完成了线路成型,对初始印刷电路板进行防焊处理和表面处理,得到印刷电路板,增加了焊接性或增加了电性接口的化学稳定性。

[0058]

进一步地,还包括步骤:

[0059]

s1、对第二基材进行打孔,得到打孔后的第二基材;

[0060]

s2、将导电膏填充至所述打孔后的第二基材中,得到填充后的第二基材;

[0061]

s3、利用所述填充后的第二基材和两个所述电镀后的第一基材层叠制成双层印刷电路板。

[0062]

由上述描述可知,利用填充后的第二基材和两个电镀后的第一基材层叠制成双层印刷电路板,从而实现双层印刷电路板精细线路的同时,实现厚铜。

[0063]

本发明上述的一种印刷电路板的制作方法能够适用于有厚铜精细线路要求的印刷电路板,以下通过具体实施方式进行说明:

[0064]

实施例一

[0065]

请参照图1-图8,本实施例的一种印刷电路板的制作方法,包括步骤:

[0066]

s0、对所述转移膜本体进行激光加工,得到加工后的线路转移膜;

[0067]

具体的,如图6所示,使用镭射机对转移膜本体进行激光加工,得到加工后的线路转移膜;

[0068]

s1、在第一基材的一侧贴合线路转移膜,得到贴合后的第一基材;

[0069]

其中,如图3所示,所述第一基材包括依次层叠的载体材料、导电层和原始金属层,所述载体材料起支撑作用,其导电性不限,所述导电层和所述原始金属层可以分离;所述线路转移膜包括转移膜本体和承载膜,所述承载膜起到承载和保护作用;

[0070]

在一种可选的实施方式中,将所述原始金属层设置为铜箔、镍、铬或以上三种材料的混合物;

[0071]

具体的,在所述原始金属层远离所述导电层的一侧贴合线路转移膜,得到贴合后的第一基材,如图3所示,具体包括:

[0072]

在所述原始金属层远离所述导电层的一侧贴合所述加工后的线路转移膜的转移膜本体,并去除所述承载膜,得到贴合后的第一基材;

[0073]

其中,将所述线路转移膜的厚度设置为10-100μm,所述线路转移膜由绝缘材料制成,所述绝缘材料包括pi(polyimide,聚酰亚胺)或lcp(liquid crystal polymer,液晶聚合物);

[0074]

在一种可选的实施方式中,所述线路转移膜由pi制成,将所述线路转移膜的厚度设置为10μm;

[0075]

在另一种可选的实施方式中,所述线路转移膜由pi制成,将所述线路转移膜的厚度设置为60μm;

[0076]

在另一种可选的实施方式中,所述线路转移膜由lcp制成,将所述线路转移膜的厚度设置为100μm;

[0077]

s2、对所述贴合后的第一基材进行电镀,得到电镀后的第一基材;

[0078]

具体的,如图3所示,使用电镀材料对所述贴合后的第一基材裸露出的所述原始金属层进行电镀,得到电镀后的第一基材;将所述电镀厚度设置为小于或等于所述线路转移膜的厚度;

[0079]

在一种可选的实施方式中,所述电镀厚度与所述线路转移膜之间的厚度差不超过所述线路转移膜的厚度的5%;

[0080]

其中,所述电镀材料为铜或镍;

[0081]

s3、对所述电镀后的第一基材进行涂布操作,得到涂布后的第一基材,并对所述涂布后的第一基材进行分板操作,得到分板后的第一基材,如图3所示,具体包括:

[0082]

s31、使用介质材料对所述电镀后的第一基材进行涂布操作,得到涂布后的第一基材,所述介质材料将作为单层pcb(印刷电路板)的介质材料;

[0083]

其中,将所述介质材料的厚度设置为10-100μm;

[0084]

s32、剥离所述涂布后的第一基材中的所述导电层和所述载体材料,得到分板后的第一基材,此时,电镀材料均可以通过所述原始金属层实现电路相联;

[0085]

s4、对所述分板后的第一基材进行蚀刻,得到初始印刷电路板;

[0086]

具体的,如图3所示,对所述分板后的第一基材的所述原始金属层进行蚀刻,得到初始印刷电路板,以完成线路成型;

[0087]

s5、使用阻焊材料对所述初始印刷电路板进行防焊处理,得到防焊后的初始印刷电路板;

[0088]

其中,所述阻焊材料为环氧油墨、pi或lcp,将所述阻焊材料的厚度设置为20

±

10μm;

[0089]

s6、对所述防焊后的初始印刷电路板进行表面处理,得到印刷电路板;

[0090]

具体的,使用金、锡或合金对所述防焊后的初始印刷电路板进行表面处理,得到印刷电路板,能够增加焊接性以及增加电性接口的化学稳定性;

[0091]

上述s1~s6制作出的印刷电路板为单层印刷电路板;

[0092]

在另一种可选的实施方式中,还可制作双层电路板,如图4所示,具体包括:

[0093]

s1、对第二基材进行打孔,得到打孔后的第二基材;

[0094]

其中,所述第二基材包括依次层叠的第一保护层、胶层和第二保护层,所述第一保护层和所述第二保护层均为载体材料;

[0095]

具体的,去除第二基材的第一保护层,得到去除后的第二基材,并对所述去除后的第二基材进行打孔,得到打孔后的第二基材;

[0096]

s2、将导电膏填充至所述打孔后的第二基材中,得到填充后的第二基材,此时,所述第二保护层可防止导电膏从孔中流出;

[0097]

s3、利用所述填充后的第二基材和两个所述电镀后的第一基材层叠制成双层印刷电路板,如图4所示,具体包括:

[0098]

s31、将所述填充后的第二基材的所述胶层靠近其中一个所述电镀后的第一基材的线路转移膜设置并进行胶贴合,得到胶贴合后的基材;

[0099]

s32、去除所述胶贴合后的基材的所述第二保护层,得到去除第二保护层的基材;

[0100]

s33、将另一个所述电镀后的第一基材的线路转移膜设置在所述去除第二保护层的基材的胶层的一侧,得到组合后的基材;

[0101]

s34、对所述组合后的基材进行压合操作,得到初始双层电路板,此时,导电膏在热条件下可以和铜形成导通;

[0102]

s35、对所述初始双层电路板进行分板,得到分板后的初始双层电路板,即去除所

述初始双层电路板中的所述导电层和所述载体材料;

[0103]

s36、对所述分板后的初始双层电路板的所述原始金属层进行蚀刻,得到蚀刻后的初始双层电路板;

[0104]

s37、对所述蚀刻后的初始双层电路板进行防焊处理,得到防焊后的初始双层电路板;

[0105]

s38、对所述防焊后的初始双层电路板进行表面处理,得到双层印刷电路板;

[0106]

所述蚀刻、所述防焊处理和所述表面处理与上述的单层印刷电路板方法一致,在此不再赘述;

[0107]

现有技术中的半加成法工艺流程如图2所示,其中的黄光制程如图5所示,现有技术因为黄光制程的技术能力和材料(干膜的附着力以及解析能力不足,同时黄光和显影存在侧蚀(undercut)不足),无法支持精细线路以及厚铜的制作,而本发明上述的一种印刷电路板的制作方法存在如下优点:

[0108]

1、利用线路转移膜的特点形成铜,后续基于初始印刷电路板制成的印刷电路板的线宽线距能力可以在35/35um以下,且线路厚度可以达到线宽线距的1-5倍,从而实现精细线路的同时,实现厚铜;

[0109]

2、使用激光工艺,与现有的黄光制程相比具有流程短、使用设备少以及环保等优点,如图6所示;

[0110]

3、介质材料在电镀后涂布/压合,可以通过胶的流动性克服镀铜的均匀性问题,提升板厚的均匀性;

[0111]

4、现有工艺需要干膜/湿膜,属于耗材,而本发明线路转移膜直接作为成品的组成部分,减少了耗材使用,降低了制作成本;

[0112]

5、在原始金属层面的电镀铜高度一致,规避了smt(surface mounted technology,表面组装技术)因铜厚差异导致的虚焊,如图7、图8以及表1所示,现有工艺中使用不平整的一侧作为焊接点,而本发明的制作工艺可以使用平整的一侧作为焊接点;

[0113]

表1焊接面的平整性说明

[0114]

[0115]

6、无需金属化流程,进一步缩减了制作流程。

[0116]

综上所述,本发明提供的一种印刷电路板的制作方法,s1、在第一基材的一侧贴合线路转移膜,得到贴合后的第一基材;s2、对所述贴合后的第一基材进行电镀,得到电镀后的第一基材;s3、对所述电镀后的第一基材进行涂布操作,得到涂布后的第一基材,并对所述涂布后的第一基材进行分板操作,得到分板后的第一基材;s4、对所述分板后的第一基材进行蚀刻,得到初始印刷电路板;还包括步骤:s1、对第二基材进行打孔,得到打孔后的第二基材;s2、将导电膏填充至所述打孔后的第二基材中,得到填充后的第二基材;s3、利用所述填充后的第二基材和两个所述电镀后的第一基材层叠制成双层印刷电路板,线路转移膜具有精细线宽线距的特点,且深度达到线宽线距的1-5倍,甚至更高,在贴合有线路转移膜的第一基材进行电镀,能够利用线路转移膜的特点形成铜,后续基于初始印刷电路板制成的印刷电路板的线宽线距能力可以在35/35um以下,且线路厚度可以达到线宽线距的1-5倍,另外电镀的高度一致,规避了现有工艺smt贴片因铜厚差异而导致的虚焊,从而实现精细线路的同时,实现厚铜。

[0117]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1