复合膜层、复合膜层的贴合方法以及显示面板与流程

1.本发明涉及显示领域,特别是涉及复合膜层、复合膜层的贴合方法以及显示面板。

背景技术:

2.显示面板下方一般贴附一层散热膜(scf)。但显示面板为曲面显示面板时,在贴合散热膜的过程中,容易出现多种问题。

技术实现要素:

3.为了解决上述技术问题,第一方面,本技术提供了一种复合膜层,包括:

4.保护层,所述保护层包括第一区域和第二区域,所述第二区域至少部分围绕所述第一区域;

5.复合材料层,所述复合材料层贴合在所述保护层的一侧,其中,所述复合材料层包括第三区域和第四区域,所述第三区域与所述第一区域相对应,且所述第四区域在所述保护层上的正投影至少部分落入所述第二区域;

6.隔垫件,所述隔垫件位于所述保护层的第二区域,且所述隔垫件与所述复合材料层位于所述保护层的同一侧。

7.在本技术的一个实施例中,所述隔垫件与复合材料层之间包括预设间隙。

8.在本技术的一个实施例中,所述间隙小于或等于0.1mm

9.在本技术的一个实施例中,所述隔垫件与所述保护层为同一材料组成且一体成型。

10.在本技术的一个实施例中,所述隔垫件的厚度大于或等于所述复合材料层的厚度。

11.在本技术的一个实施例中,所述复合材料层包括至少包括金属层和泡棉层。

12.第二方面,本技术提供了一种复合膜层的贴合方法,所述复合膜层用于贴合曲面显示面板,所述曲面显示面板包括相互连接的平面区与曲面区;

13.所述复合膜层还包括保护层、复合材料层以及隔垫件;

14.其中,所述保护层包括第一区域和第二区域,所述第二区域至少部分围绕所述第一区域;

15.所述复合材料层贴合在所述保护层的一侧,其中,所述复合材料层包括第三区域和第四区域,所述第三区域与所述第一区域相对应,且所述第四区域在所述保护层上的正投影至少部分落入所述第一区域;

16.所述隔垫件位于所述保护层的第二区域,所述隔垫件与所述复合材料层位于所述保护层的同一侧;

17.所述贴合方法包括:

18.提供所述曲面显示面板;

19.将所述复合膜层贴合到所述曲面显示面板上,其中,所述隔垫件与所述曲面显示

面板的曲面区相互接触,所述复合材料层与所述曲面显示面板的曲面区和平面区交叠/接触。

20.在本技术的一个实施例中,所述将所述复合膜层贴合到所述曲面显示面板上,包括:

21.先将所述隔垫件与所述曲面显示面板的曲面区相互接触,然后将所述复合材料层贴合到所述显示面板。

22.在本技术的一个实施例中,所述曲面区包括第一曲面区和第二曲面区,所述第一曲面区和第二曲面区分别位于所述平面区的两侧;

23.所述第二区域包括第一子区域和第二子区域,所述第四区域包括第三子区域和第四子区域,所述第三子区域在所述保护层上的正投影至少部分落入到所述第一子区域,所述第四子区域在所述保护层上的正投影至少部分落入到所述第二子区域;

24.所述隔垫件还包括第一子隔垫件和第二子隔垫件;所述第一子隔垫件位于所述保护层的第一子区域,所述第二子隔垫件位于所述保护层的第二子区域。

25.第三方面本技术提供了一种显示面板,包括第一方面所示的复合膜层。

附图说明

26.图1a-1c为相关技术提供的一种复合膜层和曲面显示面板贴合过程的示意图;

27.图2为本技术一个实施例提供的复合膜层的结构示意图;

28.图3为本技术另一个实施例提供的复合膜层的结构示意图;

29.图4为本技术另一个实施例提供的复合膜层的结构示意图;

30.图5为本技术另一个实施例提供的复合膜层的结构示意图;

31.图6a-6d为本技术一个实施例提供的复合膜层和显示面板的贴合过程的示意图;

32.图7为图6中复合膜层和显示面板的贴合完成的示意图。

33.图8为本技术一个实施例提供的复合膜层和显示面板的贴合过程的示意图;

34.图9为8中复合膜层和显示面板的贴合完成的示意图;

35.图10为本技术一个实施例提供的显示装置200的示意图。

具体实施方式

36.为使本发明的上述目的、特征和优点能够更为明显易懂,下面将结合附图和实施例对本发明做进一步说明。

37.需要说明的是,在以下描述中阐述了具体细节以便于充分理解本发明。但是本发明能够以多种不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广。因此本发明不受下面公开的具体实施方式的限制。

38.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

39.需要注意的是,本发明实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本发明实施例的限定。此外在上下文中,还需要理解的是,当提到一个元件被形成在另一个元件“上”或“下”时,其不仅能够直接形成在另一

个元件“上”或者“下”,也可以通过中间元件间接形成在另一元件“上”或者“下”。

40.为使本发明的上述目的、特征和优点能够更为明显易懂,下面将结合附图和实施例对本发明做进一步说明。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明更全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。本发明中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本发明保护范围内。本发明的附图仅用于示意相对位置关系,某些部位的层厚采用了夸示的绘图方式以便于理解,附图中的层厚并不代表实际层厚的比例关系。且在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。本技术中各实施例的附图沿用了相同的附图的标记。其中为方便说明,附图中部分结构以透视的方式示意出。此外,各实施例彼此相同之处不再赘述。

41.图1a-1c为相关技术提供的一种复合膜层和曲面显示面板贴合过程的示意图。

42.参见图1a,显示面板150’为曲面显示面板。显示面板150’包括盖板130’、黏贴层132’以及面板层(penel)134’,面板层(penel)134’包括多个发光单元。

43.进一步地,图1a还示出了待贴合的复合膜层100’。具体地,复合膜层100’包括保护层102’以及贴合在保护层102’上的复合材料层108’。现有技术中,一般通过仿形治具136’压合复合膜层100’,以将复合膜层100’贴合到曲面显示面板150’。

44.具体地,复合膜层100’的贴合过程可以包括如下步骤:

45.首先,参见图1a,提供曲面显示面板150’和待贴合的复合膜层100’。

46.其次,参见图1b,采用仿形治具136’将复合膜层压合到曲面显示面板中间平坦区。

47.最后,参见图1c,将仿形治具136’由曲面显示面板150’的平坦区域先后向两边曲面区域移动,以将复合膜层100’贴合到曲面显示面板150’的两边曲面区域(图中1c仅示出了一边曲面区域贴合了复合膜层100’)。

48.但是申请人发现,在将复合膜层100’贴合到曲面显示面板过程中,复合材料层108’在曲面显示面板的曲面区域容易发生虚贴现象。

49.经过大量的实验和投入,发明人发现,虚贴问题是由复合膜层100’与曲面显示面板150’黏贴过程中发生拉胶导致的。具体地,参见图1b虚线圆圈区域,在将复合膜层100’贴合到曲面显示面板150’过程中,复合膜层100’会提前在该虚线圆圈区域与曲面显示面板150’发生接触,由于复合膜层100’中的复合材料层靠近显示面板150’的一侧具有一定粘性,两者接触过程中会发生拉胶现象。复合膜层100’发生拉胶的区域会变的不平整和粘性减弱,复合膜层100’贴合到显示面板150’的曲面区域时,就容易在复合膜层拉胶的区域出现虚贴。

50.此外,在复合膜层100’与曲面显示面板150’具体贴合过程中,由于仿形治具136’从显示面板150的平坦区域向曲面区域进行压合,复合膜层中的部分胶材会随着仿形治具136’压合力的作用,由平坦区域向曲面区域流动,从而发生溢胶,这会进一步地影响复合膜层的贴合效果。

[0051][0052]

为了解决上述技术问题,本技术提出了一种新的复合膜层及其贴合方法。

[0053]

图2具体为本技术一个实施例提供的复合膜层100的结构示意图。参见图2,复合膜

层100包括保护层102,保护层102用于在运输过程中保护复合膜层中的复合材料层,以及在将复合材料层贴合到显示面板过程中支撑复合材料层。

[0054]

保护层102包括第一区域104和第二区域106,第二区域106至少部分围绕该第一区域104。一般地,该第一区域104用于贴合曲面显示面板的平面区,而第二区域106用于贴合到曲面显示面板的曲面区。

[0055]

复合膜层100还包括复合材料层108,该复合材料层108贴合在保护层102的一侧,复合材料层包括第三区域110和第四区域112,第三区域110与第一区域104相对应。进一步地,在垂直于复合膜层所在平面的方向上,第四区域112在保护层上的正投影至少部分落入第二区域106。

[0056]

可以理解,由于第二区域106用于贴合到曲面显示面板的曲面区,那么第四区域112在保护层上的正投影至少部分落入第二区域106指示至少部分复合材料层贴合到曲面显示面板的曲面区。

[0057]

继续参见图2,复合膜层100还包括隔垫件114,隔垫件114位于保护层102的第二区域106,且隔垫件114与复合材料层108位于保护层的同一侧。

[0058]

本技术通过将隔垫件114设置在保护层102的第二区域106,且隔垫件114与复合材料层108位于保护层的同一侧,在复合膜层运输过程中,隔垫件114可以防止复合材料层108由于震动发生位移而造成侧边被划伤。

[0059]

进一步地,隔垫件114的材料与复合材料层108的材料不同,隔垫件114不具备粘性,或者,隔垫件114的粘性小于复合材料层108的粘性,这样,在复合膜层贴合过程中,由于隔垫件113位于保护层102的第二区域106,相比复合材料层,隔垫件113更早接触显示面板的曲面区域,避免了复合材料层108与曲面显示面板曲面区域提前接触,从而防止了复合材料层发生拉胶问题,也就进一步地避免了复合材料层发生虚贴等问题。

[0060]

继续参见图2,复合材料层108可以与隔垫件114之间具有预设间隙115,通过设置间隙115。上文已经示出,复合膜层的中的部分胶材可能会发生溢胶现象,设置间隙115可以使得胶材具有一定的溢胶范围。于此同时,隔垫件114具有一定地阻挡作用,避免贴合过程中胶材过分溢胶,从而提高了复合膜层最终的贴合效果。此外,间隙115还可以防止运输过程中隔垫件与复合材料层过分接触。在本技术的一个具体示例中,该间隙小于或等于0.1mm。

[0061]

参见图3,图3为本技术另一个实施例提供的显示面板的结构示意图。图3所示示例中,保护层102可以与隔垫件114由同一材料制成且一体成型。示例性地,保护层和隔垫件可以皆为聚甲基丙烯酸甲酯组成。通过将保护层102可以与隔垫件114由同一材料制成且一体成型设置,可以简化制作工艺,提高工艺效率。

[0062]

参见图4,图4为本技术另一个实施例提供的显示面板的结构示意图。图4所示示例中,复合材料层可以包括多层材料层。示例性地,复合材料层可以至少包括金属层1082和泡棉层1084。

[0063]

进一步地,继续参见图4,在垂直于复合膜层100所在平面的方向上,隔垫件114的厚度(高度)可以大于复合材料层108的厚度(高度)。这样,在复合膜层100运输过程中,隔垫件114可更好地保护复合材料层108。此外,隔垫件114的厚度(高度)可以大于复合材料层108的厚度(高度),可以在复合膜层贴合过程中,使得隔垫件114与显示面板接触面积更大,

更好地避免复合材料层108提前与显示面板曲面区域接触,发生拉胶现象。

[0064]

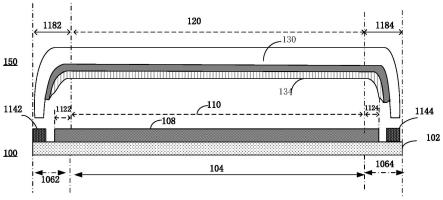

参见图5,图5为本技术另一个实施例提供的显示面板的结构示意图。图5所示示例中,相比上述示例,第二区域106包括第一子区域1062和第二子区域1064,第四区域包括第三子区域1122和第四子区域1124,第三子区域1122在保护层上的正投影至少部分落入到第一子区域1062,第四子区域1124在保护层102上的正投影至少部分落入到第二子区域1064。

[0065]

进一步地,隔垫件114还包括第一子隔垫件1142和第二子隔垫件1144;第一子隔垫件1142位于保护层102的第一子区域1162,第二子隔垫件1144位于保护层102的第二子区域1164。

[0066]

可以理解,曲面显示一般至少包括两个曲面区,图5所示的复合膜层可以更好地与曲面显示面板相互匹配。此外,隔垫件114设置在复合材料层108的两侧,可以在复合膜层运输过程中,更好地保护复合材料层。

[0067]

下面参见附图6a-6d和附图7对上述实施例中提供的复合膜层的贴合过程进行解释和说明书。图6a-6d为本技术一个实施例提供的复合膜层和显示面板的贴合过程的示意图。图7为图6a-6d中复合膜层和显示面板的贴合完成的示意图。

[0068]

示例性地,复合膜层的贴合过程具体如下:

[0069]

首先,参见图6a,提供复合膜层100和曲面显示面板150,其中复合膜层100附着在导向膜142上,导向膜142两侧通过夹具140夹持。

[0070]

如图6a所示,显示面板150具体为曲面显示面板。显示面板150包括盖板130、黏贴层132以及面板层(penel)134,面板层(penel)134包括多个发光单元。示例性地,黏贴层132可以包括光学胶(oca)。需要说明的是,本技术中曲面显示面板还可以包括其他膜层,如偏光层pol等,对此,本技术不进行限定。

[0071]

复合膜层100的结构可以参照图2-图5所示结构,具体不再阐述。

[0072]

复合材料层108的第三区域110用于贴合到显示面板的平面区120,复合材料层108的第四区域112用于贴合到显示面板的曲面区118。也就是说,复合材料层108贴合到曲面显示面板后,复合材料层108的第三区域110与显示面板的平面区120相对应,复合材料层108的第四区域112与显示面板的曲面区118相对应。进一步地,保护层102的第一区域104也与平面区120相对应,而保护层102的第二区域106可与曲面区118相对应。

[0073]

其次,参见图6b,采用仿形治具136将复合膜层100向曲面显示面板150压合。

[0074]

示例性地,仿形治具136先将复合膜层100向显示面板的平面区120压合,在该压合过程中,复合膜层上的隔垫件114相比复合材料层,更早地与显示面板曲面区域区发生接触。具体地,复合膜层100受到仿形治具136所给的力的作用时,复合膜层100与仿形治具136直接接触的部分先发生形变,并随着压合力的作用向平面区靠近。于此同时,复合膜层的边缘区域也会基于导向膜142传导的压力发生形变。显而易见的是,由于隔垫件114设置在保护膜的第二区域106,即复合膜层100的边缘区域,隔垫件114会更早地与显示面板曲面区域接触。这样,也就避免了复合材料层与曲面区提前碰触,产生拉胶等问题。

[0075]

进一步地,参见图6c,由平面区120向曲面区118的方向,使用仿形治具136对复合膜层100进行压合。

[0076]

进一步地,参见图6d,由曲面区118向平面区120的方向,使用仿形治具136对复合膜层100进行压合,以保证平面区110对应的复合膜层100更好地贴合。

[0077]

如图7所示,复合材料层100贴合完成时,隔垫件114位于曲面显示面板的曲面区118。具体地,隔垫件114可与曲面显示面板的曲面区相互接触,复合材料层108与曲面显示面板的曲面区和平面区交叠/接触。

[0078]

进一步地,在本技术的一个示例中,复合材料层的面积小于所述显示面板的面积,这样可以使得保护层有足够的空间设置隔垫件,以及,防止复合材料层过大提前与显示面板曲面部分提前接触。

[0079]

下面参见附图8和附图9对上述实施例中提供的复合膜层的贴合过程进行解释和说明书。图8为本技术另一个实施例提供的复合膜层和显示面板的贴合过程的示意图。图9为图8提供的复合膜层和显示面板的贴合完成的示意图。

[0080]

图8和图9的贴合方法可以参照图6所示方法,具体不再陈述。与图6和图7所示显示面板不同的是,图8和图9中显示面板150的曲面区包括第一曲面区1182和第二曲面区1184,即包括两个曲面区。具体地,参见图8和图9,显示面板中第一曲面区1182和第二曲面区1184分别位于平面区120的两侧。

[0081]

在贴合复合膜层过程中,保护层102上的第一子区域1162与第一曲面区1182相对应,保护层102上的第二子区域1164与第二曲面区1184相对应。于此同时,复合材料层的第三区域110与显示面板平面区120相对应。复合材料层的第三子区域1122在保护层102上的正投影至少部分落入到第一子区域1062,复合材料层的第四子区域1124在保护层102上的正投影至少部分落入到第二子区域1064。

[0082]

进一步地,在复合膜层贴合到显示面板上之后,第一子隔垫件1142位于区第一曲面区1182,第二子隔垫件1144位于区第二曲面区1184。具体地,第一子隔垫件1142可与曲面显示面板的第一曲面区1182相互接触,第二子隔垫件1144可与曲面显示面板的第二曲面区1184相互接触。

[0083]

通过设置第一子隔垫件和第二子隔垫件可以更好地匹配曲面显示面板。

[0084]

参见图10,图10为本技术一个实施例提供的显示装置200的示意图,该显示装置200基于上文所示的复合膜层的贴合方法贴合而成的显示面板。

[0085]

需要说明的是,从显示面板厂商出厂的显示面板(中间状态)会留有保护层,对显示屏进行保护,运送至终端厂进行组装成的显示装置中,保护层会被撕掉。

[0086]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1